холодноштамповочный

- холодноштамповочный

-

холодноштамповочный

Слитно или раздельно? Орфографический словарь-справочник. — М.: Русский язык.

.

1998.

Синонимы:

Смотреть что такое «холодноштамповочный» в других словарях:

-

холодноштамповочный — прил., кол во синонимов: 1 • штамповочный (5) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

-

холодноштамповочный — холодноштампо/вочный … Слитно. Раздельно. Через дефис.

-

штамповочный — штамповальный Словарь русских синонимов. штамповочный прил., кол во синонимов: 5 • горячештамповочный (1) • … Словарь синонимов

Как правильно пишется словосочетание «холодная штамповка»

- Как правильно пишется слово «холодный»

- Как правильно пишется слово «штамповка»

Делаем Карту слов лучше вместе

Привет! Меня зовут Лампобот, я компьютерная программа, которая помогает делать

Карту слов. Я отлично

умею считать, но пока плохо понимаю, как устроен ваш мир. Помоги мне разобраться!

Спасибо! Я стал чуточку лучше понимать мир эмоций.

Вопрос: киноварь — это что-то нейтральное, положительное или отрицательное?

Ассоциации к слову «холодный»

Ассоциации к слову «штамповка»

Синонимы к словосочетанию «холодная штамповка»

Предложения со словосочетанием «холодная штамповка»

- Одни отстаивают метод холодной штамповки, другие – метод горячей штамповки.

- Способом холодной штамповки обрабатывают более мелкие детали.

- Инженерно-технологическая экспертиза технологии обработки изделий холодной штамповки.

- (все предложения)

Цитаты из русской классики со словосочетанием «холодная штамповка»

- — Что это с Димитрием Ивановичем? Il est malade, [Он болен (фр.).] это — спазмы; вели поскорее подать стакан холодной воды да принеси одеколон.

- Получаю на это ответ от одного уж племянника, очень вежливый, но холодный.

- Признаюсь, эту высоту я принимаю за физическое расстройство, за нервный припадок; обливайтесь холодной водой да делайте больше движения — половина надзвездных мечтаний пройдет.

- (все

цитаты из русской классики)

Значение слова «холодный»

-

ХОЛО́ДНЫЙ, —ая, —ое; хо́лоден, —дна́, —дно, хо́лодны и холодны́. 1. Имеющий низкую температуру, с низкой или относительно низкой температурой (воздуха, воды и т. п.). Холодная вода. Холодный ветер. Холодный день. Холодная рука. (Малый академический словарь, МАС)

Все значения слова ХОЛОДНЫЙ

Значение слова «штамповка»

-

ШТАМПО́ВКА, -и, род. мн. —вок, дат. —вкам, ж. 1. Изготовление изделия, детали сжатием заготовки в штампах (во 2 знач.), а также самый способ обработки давлением металлов и других материалов. Горячая штамповка. Холодная штамповка. (Малый академический словарь, МАС)

Все значения слова ШТАМПОВКА

Афоризмы русских писателей со словом «холодный»

- О одиночество, как твой характер

крут!

Просверкивая циркулем железным,

как холодно ты замыкаешь круг,

не внемля увереньям бесполезным. - Есть в русской природе усталая нежность,

Безмолвная боль затаенной печали,

Безвыходность горя, безгласность, безбрежность,

Холодная высь, уходящие дали. - Есть поцелуи — как сны свободные,

Блаженно-яркие, до исступления,

Есть поцелуи — как снег холодные.

Есть поцелуи — как оскорбление.

О, поцелуи — насильно данные,

О, поцелуи — во имя мщения!

Какие жгучие, какие странные,

С их вспышкой счастия и отвращения! - (все афоризмы русских писателей)

Отправить комментарий

Дополнительно

Смотрите также

ХОЛО́ДНЫЙ, —ая, —ое; хо́лоден, —дна́, —дно, хо́лодны и холодны́. 1. Имеющий низкую температуру, с низкой или относительно низкой температурой (воздуха, воды и т. п.). Холодная вода. Холодный ветер. Холодный день. Холодная рука.

Все значения слова «холодный»

ШТАМПО́ВКА, -и, род. мн. —вок, дат. —вкам, ж. 1. Изготовление изделия, детали сжатием заготовки в штампах (во 2 знач.), а также самый способ обработки давлением металлов и других материалов. Горячая штамповка. Холодная штамповка.

Все значения слова «штамповка»

-

Одни отстаивают метод холодной штамповки, другие – метод горячей штамповки.

-

Способом холодной штамповки обрабатывают более мелкие детали.

-

Инженерно-технологическая экспертиза технологии обработки изделий холодной штамповки.

- (все предложения)

- литьё под давлением

- порошковая проволока

- делительная головка

- станочное оборудование

- твёрдые сплавы

- (ещё синонимы…)

- лёд

- холодок

- снег

- охлаждение

- душ

- (ещё ассоциации…)

- штамп

- (ещё ассоциации…)

- холодная вода

- в холодное время года

- становиться холоднее

- (полная таблица сочетаемости…)

- методом штамповки

- (полная таблица сочетаемости…)

- Разбор по составу слова «холодный»

- Разбор по составу слова «штамповка»

- Как правильно пишется слово «холодный»

- Как правильно пишется слово «штамповка»

Содержание

- Принципы листовой штамповки

- Виды обработки и оборудования

- Принцип работы и устройство оборудования

- Кривошипно-шатунный

- Гидравлический

- Радиально-ковочный

- Электромагнитный

- Этапы изготовления штампов

При работе с металлом используется разнообразное оборудование. Изготавливать изделия сложной формы можно с помощью станков для холодной штамповки. Методом выдавливания на металлический лист наносят узор, делают отверстия, штампуют изделия сложной формы. Существует два вида штамповки и несколько видов оборудования для проведения этого технологического процесса.

Принципы листовой штамповки

Холодная штамповка детали — технологический процесс, при котором на лист металла оказывается сильное давление. Механическое воздействие передаётся на обрабатываемый материал с помощью специальных машин. Помимо холодной существует горячая обработка.

У листовой обработки металла есть сильные и слабые стороны. Преимущества:

- увеличение эффективности производства;

- минимальная дополнительная обработка материалов после выдавливания;

- возможность создания прочных изделий сложной формы;

- актуальность применения технологического процесса при серийном производстве деталей;

- минимальное количество отходов при обработке металлических листов.

Недостатки:

- возникают сложности при проектировании хода работ;

- пресс-формы требуют дополнительных вложений;

- настройка промышленного оборудования требует наличия определённых навыков.

При серийном производстве деталей минусы скрашиваются высокой эффективностью технологического процесса.

Виды обработки и оборудования

Прежде чем говорить о штамповочном оборудовании следует разобраться с видами обработки:

- Холодная — ряд действий, в ходе которых изготавливают детали для вентиляции, корпусов машин, самолётов. Преимущества этого метода — экономия материала, увеличение эффективности производства.

- Горячая — технологический процесс, с помощью которого штампуют металлические листы толщиной до 4 мм. Изначально материал разогревается до определённой температуры, затем используется специальное оборудование для его обработки. Для разогревания используются печи разного типа.

Холодная штамповка металла не требует дополнительных навыков. Горячий метод проводится с учётом определённых особенностей. При остывании материал может изменять форму.

При обработке используются такие станки:

- электромагнитные;

- гидравлические;

- кривошипно-шатунные;

- радиально-ковочные.

Используя специальное оборудование, нужно учитывать ряд особенностей, зависящих от конструкции и возможностей станка.

Принцип работы и устройство оборудования

Штамповка металла проводится с помощью пресса. Существует несколько видов инструмента. Пресс приводится в действие с помощью пара, жидкости или газа.

Кривошипно-шатунный

Это станок, в котором вращающееся движение двигателя становится обратно-поступательным. Нагрузка передаётся штампу, который воздействует на рабочую поверхность материала. Во время работы создаётся давление до 8 тысяч тонн. С их помощью проводят:

- прошивку;

- выдавливание;

- формирование заусенцев.

Кривошипные прессы для листовой штамповки увеличивают эффективность производства, позволяют сэкономить материал.

При работе с материалами большой толщины используют гидравлическое оборудование. Оно оказывает меньше усилий на рабочую поверхность, но достигает большего эффекта. Механические прессы воздействуют на заготовки ударами, что эффективнее при работе с тонколистовым металлом.

Гидравлический

Обработка металлических листов гидравлическими прессами можно назвать продавливанием. Состоит из двух цилиндров, заполненных водой, соединительной трубы, поршней. После запуска механизмов увеличивается давление. Гидравлические прессы используются для штамповки металла большой толщины.

Радиально-ковочный

Аппарат, который обрабатывает материал теплом. Заготовку отправляют в специальный модуль, который разогревает её по методу индукции. Когда материал будет разогрет до определённой температуры, он перемещается по конвейеру до зоны обработки. Выдавливание производится с помощью бойков. Заготовка крутится, а рабочие части обрабатывают её по всей поверхности. Радиально-ковочный пресс для штамповки листового металла приводится в действия с помощью электромотора.

Электромагнитный

Штамповочный пресс для металла на основе электромагнитов считается новейшей технологией обработки металлических листов. Представляет собой мощный электромагнит, который начинает толкать штамп под воздействием электромагнитного поля. В исходное положение рабочая часть возвращается при разжимании пружин, отключении электромагнита от сети. Это экономичное и долговечное оборудование.

Этапы изготовления штампов

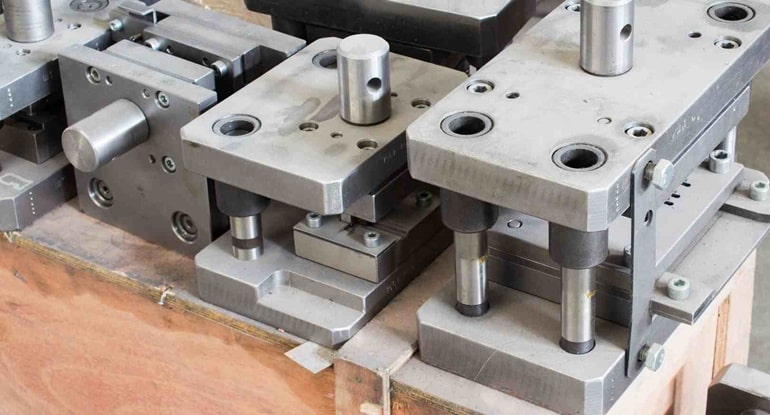

Чтобы выполнить штамповку деталей, нужно уметь проектировать штампы. Если расчёты проведены неправильно, достичь хорошего результата невозможно. Этапы изготовления штампов:

- Чертёж будущего изделия.

- Разбор рабочего процесса, этапов взаимодействия элементов оборудования.

- Подгон окончательных размеров штампа.

Если расчёты проведены верно, нужно изготовить штамп и приступить к обработке металлических листов. Штамповка на кривошипных прессах требует точного расчёта размера заготовки, её толщины и прочности. При работе с толстыми заготовками нужно материал предварительно разогреть. Так уменьшаются показатели твердости, прочности, металл становится податливым к механическим нагрузкам.

Штамповка металлических листов считается популярным технологическим процессом. С его помощью изготавливают детали, использующиеся в автомобилестроении, самолётостроении, судостроении, строительстве. Учитывая особенности используемого оборудования, правильно изготавливая штампы, можно увеличить эффективность производства, сделать его экономичнее.

Каждое из предприятий, которое занимается металлообработкой, имеет в собственном арсенале холодноштамповочные станки. Такие станки обслуживает наладчик холодноштамповочного оборудования. Процесс штамповки заключается в изготовлении и формировании заготовок для последующей обработки и изготовления деталей.

Современные штамповочные станки имеют очень сложную конструкцию. Такие установки обеспечивают изготовление заготовок высокой точности, путем давления на плоскость металла. Поскольку станки очень широко применяются на предприятиях для изготовления определенных видов металлических изделий, специальность наладчика холодноштамповочного оборудования будет всегда востребованной. Такие специалисты осуществляют настройку специализированных агрегатов, проводят плановые ТО и участвуют в производственном процессе.

Обязанности

К основным обязанностям профессии наладчика холодноштамповочного оборудования относятся:

- настройка прессов различных видов;

- регулировка холодновысадочного ударного автомата;

- настройка отрезных установок;

- регулировка высадочных автоматов;

- настройка гайкопросечного механизма;

- обслуживание гвоздильных автоматов;

- настройка виброножниц;

- регулировка подачи конвейерной лакирующей линии;

- определение качества штампов;

- крепление проколочных штампов;

- настройка пресс-ножниц;

- проведение инструктажа штамповщиков.

Знания и умения

Специалисты СПО 150707.01 «Наладчик холодноштамповочного оборудования» должны знать и уметь:

- настраивать обслуживаемое оборудование;

- правила применения контрольно-измерительной аппаратуры;

- способы регулировки прессов;

- конструкцию штампов;

- пользоваться специальными приспособлениями;

- правила использования охлаждающего материала и смазки;

- настраивать гибочные и вытяжные штампы;

- регулировать гайкопросечные установки;

- осуществлять наладку автоматических агрегатов;

- правила настройки прессов-автоматов;

- обслуживать двухударные холодновысадочные автоматы;

- технику безопасности.

Обучение по специальности

Молодые люди, которые хотят получить профессию наладчика холодноштамповочного оборудования, часто не могут определиться с выбором образовательного учреждения, где будут учиться. Сегодня освоить такую профессию можно во многих учебных заведениях. Профильные образовательные учреждения принимают на учебу выпускников средней школы, которые окончили 9 или 11 классов.

Выпускники профильных учебных заведений очень быстро смогут устроиться на работу по специальности СПО «Наладчик холодноштамповочного оборудования». В образовательных учреждениях обучают:

- осуществлять вытяжку и штамповку заготовок;

- осуществлять контроль качества выполненных работ на холодноштамповочных станках;

- настраивать скорость полуавтоматических и автоматических штамповочных аппаратов;

- осуществлять регулировку виброножниц и пресс-ножниц;

- выполнять сборку и установку штампов;

- производить снятие и установку узлов в транспортировочных механизмах;

- осуществлять штамповку и вырубку на прессах-автоматах;

- пользоваться приспособлениями;

- выполнять проверку состояния штампов;

- работать с подогретыми штампами;

- обеспечивать бесперебойность производственного процесса.

Каждый колледж, подготавливая наладчиков холодноштамповочного оборудования, предусматривает прохождение производственной практики на различных металлообрабатывающих предприятиях. При обучении таких специалистов особое внимание уделяется следующим предметам:

- прикладная информатика;

- общеслесарные работы;

- инженерная графика;

- измерительная аппаратура;

- гидравлика и пневматика;

- точность приводов;

- электротехника;

- автоматизация производства;

- пластическая деформация;

- стандартизация;

- правила проведения ремонтных работ;

- виды смазочных материалов;

- материаловедение;

- виды штампов;

- обработка металла давлением;

- конструктивные особенности автоматических линий;

- техника безопасности.

Трудоустройство по специальности

Выпускники образовательных учреждений, которые освоили профессию наладчика холодноштамповочного оборудования, всегда могут выбрать, кем они будут работать. Все предприятия постоянно нуждаются в сотрудниках и с радостью принимают в свой штат молодых специалистов. На любом металлообрабатывающем производстве предложат несколько вариантов должностей.

Оператор автоматических и полуавтоматических линий

Операторы автоматических и полуавтоматических линий холодноштамповочного оборудования обслуживают специализированные металлообрабатывающие станки. В их непосредственные обязанности входит:

- штамповочные работы на специализированных станках;

- выполнение качественной настройки охладительной и смазочной систем;

- изготовление заготовок из цветного металла или сплава цветных металлов;

- настройка транспортных механизмов;

- снятие и установка штампов;

- проверка качества продукции;

Штамповщик

Штамповщики выполняют работы на специализированном штамповочном оборудовании. В их непосредственные обязанности входит:

- штамповка заготовок из отходов тонкого листового металла;

- обрубка литников изделий из цветных и драгоценных металлов;

- выполнение работ на прессах различных типов и конструкций;

- изготовление неметаллических изделий из гетинакса, фольги или текстолита;

- управление прессами;

- проверка качества по шаблонам.

Мы проконсультируем вас по любым вопросам!

Холодная ковка (ХС) считается самой передовой технологией обработки металлов давлением. Его умелое применение позволяет получать изделия различных форм и размеров. Что немаловажно, изделия, изготовленные по этой технологии, отличаются точностью своих геометрических параметров и высоким качеством формируемой поверхности, поэтому не нуждаются в дополнительной доработке. Процесс холодной штамповки легко поддается автоматизации, что позволяет изготавливать с его помощью изделия с высокой производительностью.

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

Мы проконсультируем вас по любым вопросам!

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Этапы изготовления штампов

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

Мы проконсультируем вас по любым вопросам!

Характеристика листовой штамповки

холодная листовая штамповка является на сегодня одной из самых широко распространённых технологий обработки металлов, пластмасс и некоторых других материалов. Диапазон применения технологии — от крупных конструкций в судостроении до тонкостенных деталей бытовой техники

Технология характеризуется следующими неоспоримыми преимуществами:

- Исключительные возможности для механизации и автоматизации производственных процессов.

- Снижение себестоимости изготовления массовых изделий.

- Высокий коэффициент использования листового металла.

- Возможность точного изготовления тонкостенных, но прочных изделий практически любой формы.

- Минимальная потребность в последующей механической обработке.

Однако, кроме явных достоинств, холодная листовая штамповка металла обладает и недостатками. Это, прежде всего:

- Высокая трудоемкость проектирования технологического процесса.

- Высокая стоимость подготовки производства изготовление пресс-форм.

- Высокая квалификация отладчиков прессового оборудования.

Следует отметить, что при больших сериях выпускаемых изделий эти недостатки нивелируются за счет известного из экономики эффекта масштаба, и себестоимость производимой продукции оказывается ниже, чем при альтернативных способах обработки металлов.

Виды оборудования для листовой штамповки

Для различных видов операций листовой штамповки применяется широкий спектр оборудования.

Так, для операций резки используют вибрационные, или гильотинные ножницы.

Для выполнения формообразующих операций применяют основное штамповочное оборудование — станок для листовой штамповки или пресс. По типу они различаются на:

- Кривошипно-шатунные.

- Гидравлические.

- Радиально-ковочные.

- электромагнитные.

Самым простым в устройстве и обслуживании является пресс с кривошипно-шатунным приводом. Он пригоден для выполнения несложной листовой штамповки — тонкостенных деталей малого и среднего размера простой формы.

Пресс с кривошипно-шатунным приводом

Гидравлические прессы позволяют развивать намного большее усилие (до 2 тысяч тонн) и точнее регулировать ход пресса. Этот тип оборудования применяют для операций гибки или объемной штамповки из листа большой толщины.

Радиально-ковочные комплексы используют для листовой штамповки деталей, имеющих форму тела вращения.

Электромагнитные прессы — достаточно новый тип оборудования. Давления на заготовку производится за счет массы электромагнитного сердечника, направляемого к пуансону электромагнитным импульсом. Импульс противоположной полярности возвращает сердечник в исходное положение. Такой привод намного проще в изготовлении и обслуживании, чем гидравлический, но пока не достигает его мощности.

Принцип работы

Физический принцип работы штамповочного оборудования — это пластическая деформация листовой заготовки под давлением. Форма будущей детали задается двумя деталями — матрицей и пуансоном, которые прижимают к листовой заготовке с двух сторон под большим давлением. Там где у матрицы находится выпуклость — у пуансона расположена соответствующая ей по форме и размерам впадина. Деформируясь, листовая заготовка повторяет форму матрицы и пуансона.

Вместе с этим может происходить просечка отверстий, вырубка отдельных деталей из материала листа. При проектировании технологического процесса холодной штамповки деталей из листового металла конструктор оснастки и технолог комбинируют и по возможности совмещает формоизменяющие разделительные операции, чтобы обойтись минимальным числом рабочих проходив штампа и снизить, таким образом, себестоимость изготовления изделия.

В случае тонких листов осуществляется холодная листовая штамповка. При работе с толстыми листами или с мало пластичными сплавами заготовку предварительно нагревают, чтобы повысить ее пластичность.

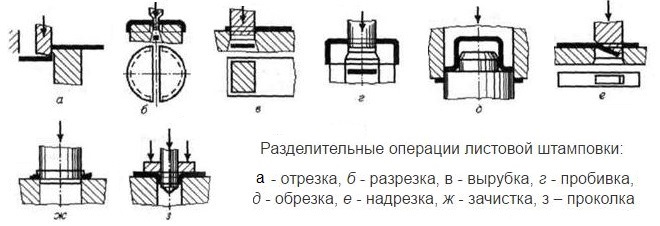

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

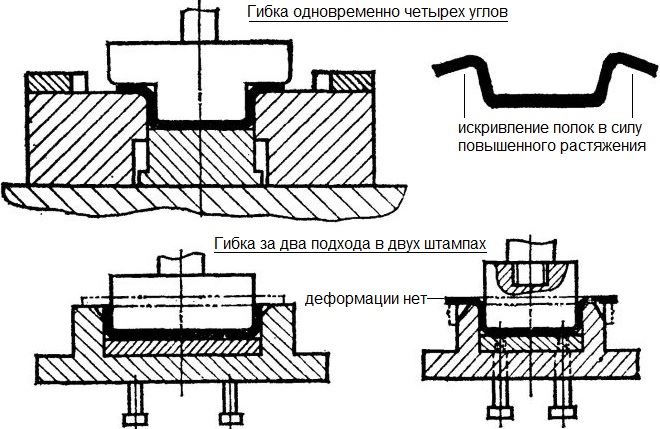

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

- Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

После штамповки изделие может быть подвергнуто и ряду вспомогательных операций, к которым относятся отжиг и травление. При помощи таких операций готовому изделию придаются требуемые механические характеристики. Чтобы повысить износостойкость изделий, полученных методом холодной штамповки, на их поверхность наносят различные защитные покрытия.

Если заготовку из листового металла необходимо подвергнуть объемной штамповке, то такая операция может выполняться по двум технологическим схемам.

Первая из них состоит из трех операций:

- предварительной термической обработки заготовки (это необходимо для того, чтобы снизить прочность металла);

- подготовки поверхности заготовки к выполнению штамповки;

- непосредственно самой штамповки.

При выполнении холодной штамповки по второй технологической схеме к трем вышеуказанным этапам добавляется еще один – предварительная подготовка мерных заготовок, из которых и будут формироваться готовые изделия.

Видео

Мы проконсультируем вас по любым вопросам!

- Тонкости технологии

- Виды холодной штамповки

- Этапы изготовления штампов

Холодная штамповка (ХШ) считается наиболее передовой методикой обработки металлов давлением. Ее квалифицированное применение позволяет получать изделия различных форм и размеров. Что важно, изделия, изготовленные по данной технологии, отличаются точностью своих геометрических параметров и высоким качеством сформированной поверхности, поэтому не нуждаются в дальнейшей доработке. Процесс выполнения холодной штамповки можно легко автоматизировать, что дает возможность изготавливать продукцию с его помощью с высокой производительностью.

Эти детали были изготовлены методом холодной штамповки

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

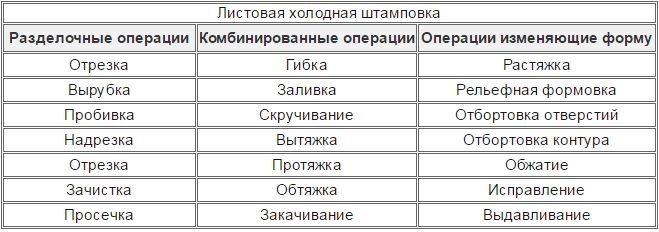

Классификация основных операций штамповки

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Вырубка шайб – простейший пример холодной штамповки

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Этапы изготовления штампов

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

При разработке штампов часто приходится выбирать между качеством будущей детали и экономичностью производства

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

Большая часть штампов изготавливается из углеродистой или легированной стали, но иногда используются и сплавы алюминия и меди

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

Типы разделительных операций листовой штамповки

Типы формоизменяющих операций листовой штамповки

После штамповки изделие может быть подвергнуто и ряду вспомогательных операций, к которым относятся отжиг и травление. При помощи таких операций готовому изделию придаются требуемые механические характеристики. Чтобы повысить износостойкость изделий, полученных методом холодной штамповки, на их поверхность наносят различные защитные покрытия.

Если заготовку из листового металла необходимо подвергнуть объемной штамповке, то такая операция может выполняться по двум технологическим схемам.

Первая из них состоит из трех операций:

- предварительной термической обработки заготовки (это необходимо для того, чтобы снизить прочность металла);

- подготовки поверхности заготовки к выполнению штамповки;

- непосредственно самой штамповки.

При выполнении холодной штамповки по второй технологической схеме к трем вышеуказанным этапам добавляется еще один – предварительная подготовка мерных заготовок, из которых и будут формироваться готовые изделия.

Что это такое? Штамповка металла – процесс изменения формы и размеров заготовки под нужные параметры в основном с помощью давления. Технология востребована благодаря высоким показателям производительности и применяется в серийном производстве деталей.

Как осуществляется? Есть несколько способов штамповки металла, как и видов предназначенного для подобных работ оборудования. Наиболее подходящий метод выбирается в зависимости от того, какого рода изделие необходимо получить на выходе.

СОДЕРЖАНИЕ

- Сферы применения технологии штамповки металла

- Плюсы и минусы штамповки металла

- Холодная и горячая штамповка металла

- Холодная штамповка

- Горячая штамповка

- Оборудование для штамповки металла

- Кривошипно-шатунный пресс

- Гидравлический пресс

- Радиально-ковочный пресс

- Электромагнитный пресс

- Автоматическая штамповочная линия

- Альтернативные способы штамповки

- Магнитно-импульсная штамповка

- Штамповка взрывом

- Изотермическая штамповка

Сферы применения технологии штамповки металла

Штамповка изделий из металла применяется повсеместно. Данная услуга пользуется спросом прежде всего со стороны различных предприятий, но в настоящее время возможна штамповка металла на заказ даже для частных лиц. В производственной сфере изделия, произведенные методом горячей или холодной штамповки, наиболее востребованы в металлообрабатывающей и машиностроительной отраслях.

Так, штамповка листового металла находит свое применение в производстве автомобилей, самолетов, тракторов, разнообразных приборов. Помимо этого, штампованные металлические изделия можно обнаружить и во многих товарах массового потребления.

Металлические листовые детали, произведенные методом штамповки, составляют 60–70 % в электромашиностроении, 70–75 % – в приборостроении, 75–80 % – в радиотехнике и электронике, а в производстве товаров народного потребления их доля достигает 95-98 %.

Читайте также: «Оборудование для сварочных работ»

Например, благодаря штамповке изготавливаются следующие изделия:

- Посуда, столовые приборы и емкости: ложки, вилки, кастрюли, контейнеры и т. п.

- Различные метизы – болты, крепежи и пр. Их делают с помощью прессов.

- Винты, лопатки для вертолетов, речных и морских судов, печного оборудования.

- Шаровые опоры, зубчатые колеса, коленчатые валы. Данные детали не дают термоусадки – они изготавливаются путем сдавливания без нагрева.

- Элементы корпусов самолетов, кораблей, автомобилей и различного оборудования.

- Испарители холодильников. Здесь две пластины металла сваривают по предварительно размеченным параллельным линиям, а затем при большом давлении растягивают изнутри непроваренные промежутки.

Таким образом, со штампованными изделиями мы встречаемся на каждом шагу.

Плюсы и минусы штамповки металла

Технология штамповки деталей из металла позволяет рационально использовать ресурсы, и ее промышленное применение обладает массой преимуществ:

- Возможность автоматизировать производственные процессы.

- Увеличение производительности и снижение себестоимости продукции.

- Сокращение потерь материала при оптимальном раскрое и отлаженных технологиях изготовления.

- Способность придания деталям различных геометрических форм.

- Отсутствие необходимости тщательной обработки поверхностей.

- Высокая точность изготовления деталей и связанная с этим их взаимозаменяемость.

- Легкость замены пресс-форм.

Вместе с тем создание подобной производственной линии требует серьезных капиталовложений. Другие недостатки метода штамповки:

- При разработке прототипа требуется высокая квалификация и тщательность исполнения.

- Экономически метод целесообразен только для серийного производства.

- Полная автоматизация всего производственного цикла невозможна.

Ручной труд чаще всего требуется на этапе загрузки заготовок в прессовальное оборудование.

Холодная и горячая штамповка металла

Видами штамповки металлов являются холодная и горячая методики.

Холодная штамповка

Холодное штампование может производиться и без нагревания заготовок, однако для обработки особо твердых сплавов требуется повышенная температура, которая, разумеется, должна быть ниже температуры рекристаллизации.

Высокое давление делает структуру сплавов более прочной, что снижает пластичность металла. Если необходимо сохранить пластичность, то при штамповке используют промежуточную стабилизирующую термообработку. Смазка заготовок и пресса позволяет устранить царапины, задиры и другие дефекты.

В зависимости от типа полуфабрикатов выделяются листовая и объемная штамповка металла:

- Объемная – с использованием штампов для последовательного приближения к проектной форме.

- Листовая – формоизменяющая и разделительная, позволяющая отсечь излишки металла. Листовая штамповка наиболее проста и эффективна при изготовлении плоских изделий.

Читайте также: «Металлические стеллажи для склада»

Технологически холодная штамповка может производиться несколькими способами:

- Выдавливанием, при котором деталь выдавливается из матрицы. Такой способ применяется при изготовлении деталей из хромистых сталей – гильз, маховиков и т. д.

- Высадкой, когда многократными ударными усилиями (до 11000 в минуту) добиваются уменьшения длины и увеличения ширины изделия. Этим методом изготавливаются метизы, заклепки, винты. Чтобы нивелировать эффект упрочнения металла, производится несколько подходов с промежуточными рекристаллизующими отжигами.

- Объемной формовкой, позволяющей изменить конфигурацию благодаря обжимающим воздействиям. Если используется открытый штамп, то излишки металла «вытекают», а закрытые формовки позволяют организовать безотходное производство. Перед формовкой заготовки получают необходимую конфигурацию вырубкой – вырезанием при помощи специального штампа. Формовка дает возможность добиться высокой точности даже для мелких изделий, и разновидностью формовки является чеканка.

Предел текучести сплавов определяет возможность использования того или иного метода. При этом более низкий показатель данного параметра требует увеличения числа подходов в процессе обработки металла.

Горячая штамповка

Заготовка приобретает пластичность за счет нагревания до температуры ковки – важно вовремя остановить нагрев, чтобы не допустить рекристаллизации и плавления. Горячий полуфабрикат одновременно оказывается под давлением, что вызывает его преобразование.

Обычно заготовки имеют вид нарезанных прутков, профилей, слитков и т. п. Пресс-формы для штамповки металла бывают двух видов – открытые и закрытые. Открытые штампы состоят из подвижной и неподвижной части, и лишний металл в процессе штамповки вытекает. Этот облой обрезается уже после охлаждения.

Закрытая конструкция пресс-формы требует точности в закладке сырья, поскольку малое его количество приведет к образованию пустот и изделие получится дефектным, а излишек не позволит форме сомкнуться.

Чтобы сформировать объемные части, штампы имеют полости – так называемые ручьи. В зависимости от назначения ручьи делятся на разновидности:

- Заготовительный ручей – благодаря ему перераспределяется масса и смещается ось изделия. Такие ручьи могут быть гибочными, протяжными, пережимными, подкатными, отличие между которыми состоит в способе действия.

- Предварительный (черновой) ручей – он позволяет получить заготовку, пригодную для дальнейшей обработки.

- Окончательный (чистовой) ручей – на выходе получается готовая деталь, отличающаяся высокой точностью исполнения.

Читайте также: «Оборудование для СТО»

Горячая объемная штамповка металла позволяет наладить серийное производство деталей и обеспечить производительность, невозможную при ковке. Вес единицы продукции может варьироваться от нескольких граммов до 3-4 тонн. Правда, использование ГОШ требует современного оборудования, больших энергозатрат и высокой квалификации персонала.

Оборудование для штамповки металла

Требования в отношении штамповочного оборудования и мер безопасности установлены действующими стандартами. Рассмотрим основные типы применяемых для штамповки металла прессов и прессовальных станков.

Кривошипно-шатунный пресс

Этот пресс для штамповки металла имеет универсальное применение. Механическая конструкция кривошипно-шатунного пресса позволяет передать крутящий момент в возвратно-поступательное движение. Заготовка смещается подающим механизмом и затем обрезается специальной режущей гарнитурой (шаговым ножом). Эта категория прессов наиболее целесообразна для штамповки небольших изделий в массовых количествах. Их экономическая выгодность растет при длительной эксплуатации.

Гидравлический пресс

Простое, но эффективное оборудование, способное создавать усилие до 2 тыс. тонн. Мощные гидравлические прессы повсеместно используются в промышленном производстве. Такой пресс представляет собой два сосуда-цилиндра с поршнями, и роль наполнителя играет гидравлическое масло. Воздействие на малый цилиндр передается на большой, благодаря чему создается высокое давление. Гидравлические прессы позволяют получить поверхность, максимально приближенную к эталонному образцу.

Читайте также: «Гибочные прессы»

Радиально-ковочный пресс

Его основное предназначение — обработка цилиндрических заготовок, которым придается необходимая форма с круглым или призматическим сечением. Радиально-ковочный пресс в основном используют для работы с алюминием и другими относительно мягкими металлами.

Частью оборудования может быть индукционная печь, обеспечивающая предварительный разогрев заготовки. Нагревание увеличивает пластичность сплава и облегчает обработку металла штамповкой.

Настройка режимов работы данных прессов является сложным делом и требует профессиональных знаний, так что качество готовых изделий во многом зависит от опыта оператора.

Электромагнитный пресс

С технологической точки зрения это одна из самых современных разновидностей прессовального оборудования. В процессе работы используется электромагнитное поле, энергия которого создает усилие на сердечнике с обмоткой, а далее это усилие передается на исполнительное звено — инструмент для прессования, оказывающий воздействие на заготовку.

Читайте также: «Обработка металла на токарном станке»

Благодаря настройке меняется интенсивность электромагнитного поля, что дает возможность создавать идеально точную нагрузку. Также это оборудование способно действовать в автоматическом режиме по заданной программе, что позволяет использовать электромагнитный пресс для производства деталей со сложной геометрией форм.

Автоматическая штамповочная линия

Подобные линии обеспечивают автоматизацию практически всего производственного цикла, включая подачу и закрепление заготовок, а также выдачу готовых деталей. Управление автоматической штамповочной линией осуществляется по промышленной сети от рабочего персонального компьютера. Оператор лишь контролирует выполнение оборудованием заложенной программы. Автоматизация позволяет увеличить производительность труда и избежать ошибок, связанных с человеческим фактором.

Такое оборудование используется на крупных промышленных предприятиях, являясь частью производственных линий и логистических систем. С учетом сложности первичной настройки автоматизированных линий, для работы с ними нужны опытные и квалифицированные инженеры.

Чтобы увеличить срок эксплуатации, основные узлы оборудования регулярно проверяются на износ. Особенно большое внимание уделяется состоянию штампа, от чего зависят характеристики штампованных деталей, качество которых контролируется на завершающем этапе производства.

Альтернативные способы штамповки

Магнитно-импульсная штамповка

Давление на заготовку создает воздействие импульсного магнитного поля. Магнитно-импульсная штамповка дает возможность получать чрезвычайно высокое давление, но на очень короткое время и на ограниченной площади. Соответственно, такая технология находит применение в производстве небольших деталей, где требуется высокая точность. В основном таким способом штампуют изделия из полированных и лакированных заготовок.

Читайте также: «Фланцевое соединение»

Штамповка взрывом

Она является разновидностью импульсного метода и предполагает передачу действия взрывной волны через воду или воздух, так что заготовка сразу приобретает очертания матрицы. Эта методика была разработана в СССР, в Харьковском авиационном институте в конце 1940-х гг. В частности, она применяется в сфере самолето- и ракетостроения для изготовления крупногабаритных деталей.

Изотермическая штамповка

Таким способом обрабатываются легированные и жаропрочные сорта стали: заготовки нагреваются до температуры деформации, после чего подвергаются воздействию пресса.

Таким образом, есть разные методы штамповки металла. Основными факторами, определяющими выбор оптимального способа и влияющими на стоимость работ, являются два – форма изделия и сплав заготовки. Разумеется, чем более сложную форму имеет деталь, тем выше окажется цена штамповки металла, поскольку потребуется более сложное оборудование.

Что касается сплавов, то самый распространенный и экономичный вариант – работа с нержавеющей сталью. Штамповка же титана, своеобразного аристократа в мире металлов, обойдется намного дороже.