«УТВЕРЖДЕНО»

«СОГЛАСОВАНО»

Зам по

УПР

Председатель МКСД

___________________ __________________

Русина Ю.А. Шарейко

Е.М.

«___»_______________2017г.

«____»___________2017г.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО РАЗРАБОТКЕ, ОФОРМЛЕНИЮ И

ЗАЩИТЕ

ПИСЬМЕННЫХ ЭКЗАМЕНАЦИОННЫХ

РАБОТ

ДЛЯ ОБУЧАЮЩИХСЯ ПО ПРОФЕССИИ

15.01.05.

«СВАРЩИК (ручной и частично механизированной сварки

(наплавки))»

Кострома 2017 год

Методические рекомендации разработаны с учетом Положения о

Государственной итоговой аттестации выпускников ОГБПОУ «Костромской колледж

отраслевых технологий строительства и лесного производства».

Настоящие методические рекомендации обязательны для

обучающихся выпускных групп, выполняющих выпускную квалификационную работу

(письменную экзаменационную работу).

Методические рекомендации разработал:

преподаватель специальных дисциплин Чигрин

В.Н.

СОДЕРЖАНИЕ

1. История развития предприятия (на котором проходил ПП студент)

2.Общая часть

2.1. характеристика

изделия.

2.2. выполнение

чертежа.

2.3. характеристика

основного металла детали или узла, определение свариваемости.

2.4. выбор и

обоснование выбора сварочного оборудования.

2.5. выбор и

обоснование выбора сварочных материалов.

2.6. обоснование

выбора заготовительного оборудования.

3.Технологическая часть

3.1. выбор вида соединения и шва по гост.

3.2. подбор и расчет основных параметров режима сварки,

особенности технологии сварки.

3.3. причины возникновения возможных сварочных напряжений и деформаций. Меры по их предупреждению.

3.4. анализ возможных дефектов сварного шва. Способы

контроля качества сварных швов, применяемые на производстве.

4. Охрана труда и техника безопасности

4.1. индивидуальные средства защиты сварщика.

4.2. электробезопасность на рабочем месте.

4.3. правила по технике безопасности при выполнении сварочных работ.

4.4. пожарная безопасность.

4.5. организация рабочего места на данном предприятии. схема

рабочего места сварщика.

5. Перечень использованной литературы.

1. ИСТОРИЯ РАЗВИТИЯ ПРЕДПРИЯТИЯ (НА

КОТОРОМ ПРОХОДИЛ ПП СТУДЕНТ).

В качестве кого студент

проходит производственную практику и на каком предприятии. История развития предприятия.

Структура предприятия.

2. Общая часть

2.1 ХАРАКТЕРИСТИКА ИЗДЕЛИЯ.

В этом

разделе необходимо указать:

—

наименование сварной конструкции;

—

назначение сварной конструкции;

—

габариты и массу сварной конструкции;

—

характер нагрузок, действующих на сварную конструкцию

в процессе эксплуатации, условия работы.

2.2 ВЫПОЛНЕНИЕ ЧЕРТЕЖА

Выполнение чертежа изготовляемой детали или

узла на формате А1. Проставить позиции, обозначить все

сварные швы согласно ГОСТа. Составить спецификацию на

изделие.

2.3 ХАРАКТЕРИСТИКА

ОСНОВНОГО МЕТАЛЛА ДЕТАЛИ ИЛИ УЗЛА. ОПРЕДЕЛЕНИЕ СВАРИВАЕМОСТИ

Данный раздел должен содержать следующее :

Ø

дать характеристику данной

стали (расшифровать и указать полное название стали);

Ø

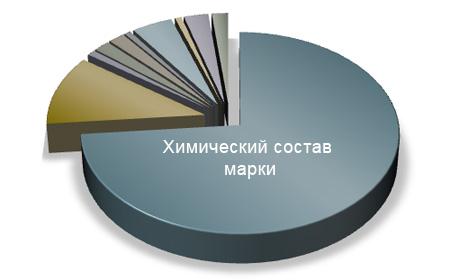

определить химический

состав заданной стали по справочнику, и предоставить в виде таблицы:

Химический состав стали,%

|

С |

Si |

Mn |

Cr |

S |

P |

As |

Cu |

N |

|

не более |

не более |

Ø

определить механические

свойства стали по справочнику, и предоставить в виде таблицы:

Механические свойства стали:

|

ГОСТ |

Состояние |

Сечение, мм |

0,2 |

в |

5 (4) |

|

Мпа |

|||||

|

не менее |

Ø

рассчитать эквивалентное

содержание углерода в данной стали (по формуле) и определить к какой группе

свариваемости относится данная сталь:

Температура

предварительного подогрева определяется по формуле:

2.4 ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА СВАРОЧНОГО

ОБОРУДОВАНИЯ.

Подобрать сварочное оборудование, которое подходит по виду сварки и

вашим критериям.

2.5 ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА СВАРОЧНЫХ МАТЕРИАЛОВ.

Принцип выбора сварочных

материалов характеризуется следующими основными условиями:

Ø

обеспечение

требуемой эксплуатационной прочности сварного соединения, то есть механические

свойства металла шва должны соответствовать механическим свойствам основного

металла;

Ø

обеспечение

металла шва без пор, шлаковых включений;

Ø

получение

металла шва с достаточной технологической прочностью (отсутствие горячих и

холодных трещин);

Выбор

сварочных материалов производится в соответствии с принятыми способами сварки.

При

ручной дуговой сварке конструкционных углеродистых и легированных сталей выбор

электродов производится по ГОСТ 9467-75.

Выбор электродов для сварки

высоколегированных сталей с особыми свойствами и требования к электродам

устанавливает ГОСТ 10052-75.

При выборе марки электрода необходимо

привести ее характеристику и сварочно-технологические свойства.

Например: Таблица. Сварочно-технологические свойства электродов АНО

|

Устойчивость дуги |

Высокая |

|

Разбразгивание |

Незначительное, коэффициент 1,5-2% |

|

Формирование шва |

Отличное, валик вогнутый с мелкочешуйчатой поверхностью. |

|

Отделяемость шлаковой корки |

Хорошая |

|

Типичный коэффициент наплавки |

15 г/Ач |

|

Провар |

Средний |

|

Склонность металла шва к образованию: — — |

Малая Малая |

|

Расход электродов на 1 кг наплавленного металла |

1,5 кг |

Выбор стальной сварочной проволоки

для механизированных способов сварки производится по ГОСТ 2246-70, который

предусматривает выпуск стальной сварочной проволоки для сварки диаметром 0,3 –

12 мм.

При выборе марки проволоки необходимо

привести её химический состав.

Таблица. Химический

состав проволоки __________, %

|

C |

Si |

Mn |

Cr |

Ni |

S |

P |

При полуавтоматической сварке в СО2

сорт защитного газа выбирается по ГОСТ 8050 – 85.

После

обоснования выбора сварочных материалов, необходимо привести в форме таблиц

механические свойства и химический состав наплавленного металла.

Типичный химический состав наплавленного

металла, %

|

C |

Mn |

Si |

S |

P |

2.6 ОБОСНОВАНИЕ ВЫБОРА ЗАГОТОВИТЕЛЬНОГО

ОБОРУДОВАНИЯ.

Опишите

заготовительное и сварочного оборудование применяемое при изготовлении данной

конструкции, укажите его марку, назначение и технические характеристики.

3. Технологическая часть

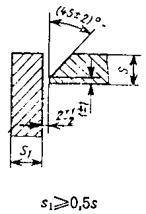

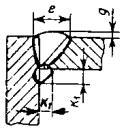

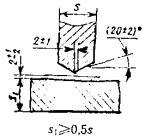

3.1 ВЫБОР ВИДА СОЕДИНЕНИЯ И ШВА ПО ГОСТ.

По

чертежу определить виды соединений.

Вычертить

в масштабе 1:1 виды сварных соединений и швов согласно ГОСТ. Указать на чертеже

основные геометрические размеры сварных швов.

3.2 ПОДБОР И РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ РЕЖИМА СВАРКИ. ОСОБЕННОСТИ

ТЕХНОЛОГИИ СВАРКИ.

Режимом сварки называют совокупность характеристик сварочного процесса,

обеспечивающих получение сварных соединений заданных размеров, форм и качества.

При всех дуговых способах сварки такими характеристиками являются следующие

параметры:

— толщина свариваемого металла,

—

диаметр электрода,

—

сила сварочного тока;

—

напряжение на дуге;

—

скорость сварки;

—

род тока и полярность.

При механизированных способах сварки добавляется ещё один параметр –

скорость подачи сварочной проволоки, а при сварке в защитных газах – удельный

расход защитного газа.

А) Методика расчета режима ручной дуговой сварки.

1.

Определяется площадь сечения шва.

Площадь сечения одностороннего стыкового шва с зазором определяется по

формуле:

Fш= 0,75·e·g + s·b, (мм2)

s — толщина детали, мм

b – зазор, мм

e – ширина шва, мм

g – усиление шва, мм

Площадь сечения стыкового шва с разделкой двух кромок и под варкой корня

шва определяется по формуле:

Fш=

0,75·e·g + s·b + h2·tgα + 0,75·e1 ·g1 , (мм2)

где c – величина притупления, мм;

α – угол разделки, градус;

e1 – ширина подварки, мм4

g1 – усилие подварки, мм

Рассчитаю площадь сечения углового шва по формуле:

;

2.

При сварке многопроходных швов

необходимо определить число проходов по формуле:

Для соединения С8:

Fн = 2S + 0,5 (S-1)2+ 0,73 ·В·g, мм2

Для соединения С17:

Fн =

2S +(S-1)2·tg250

+ 0,73 ·В·g,

мм2

3.

Диаметр электрода выбирается в

зависимости от толщины свариваемого металла.

|

Толщина |

1-2 |

3 |

4-5 |

6-12 |

13 и > |

|

Диаметр |

1,5-2 |

3 |

3-4 |

4-5 |

5 и > |

4.

Расчет силы сварочного тока.

Производится по диаметру электрода и допускаемой плотности тока:

где i –

допускаемая плотность тока, А/мм2

Допускаемая плотность тока зависит от диаметра и вида покрытия.

|

Вид покрытия |

Диаметр электрода, мм |

|||

|

3 |

4 |

5 |

6 |

|

|

Рутиловое |

14 — 20 |

11,5 — 16 |

10 — 13,5 |

9,5 — 12,5 |

|

основное |

13-18,5 |

10-14,5 |

9-12,5 |

8,5-12,0 |

При приближенных расчетах сила сварочного тока может быть определена по

формуле:

Iсв=k·dэ, А

где к – коэффициент, зависимый от диаметра электрода:

|

Диаметр электрода, мм |

1-2 |

3-4 |

5-6 |

|

Коэффициент К, А/мм2 |

25-30 |

30-45 |

45-60 |

5.

Напряжение на дуге не регламентируется и

принимается в пределах

Uд= 20÷36 В

6.

Скорость сварки определяется по формуле:

где р-

плотность металла электрода, г/см2 (для стали р= 7,8 г/см3

).

Сварка в

углекислом газе проволокой сплошного сечения

В основу выбора диаметра электродной проволоки

положены те же принципы, что и при выборе диаметра электрода при ручной дуговой

сварке:

|

Толщина листа, мм |

1 |

3 |

6 |

|

Диаметр электродной проволоки dэ, мм |

0,8 |

1,2 |

2,0 |

Расчет

сварочного тока, А, при сварке проволокой сплошного сечения производится по

формуле

где а – плотность тока в электродной проволоке, А/мм2

(при сварке в СО2 а = 110 130

А/мм2); – диаметр электродной

проволоки, мм.

Механизированные

способы сварки позволяют применять значительно большие плотности тока по

сравнению с ручной сваркой. Это объясняется меньшей длиной вылета электрода.

Напряжение дуги и расход

углекислого газа выбираются в зависимости от силы сварочного тока по таблице

Таблица№ 1

Зависимость

напряжения и расхода углекислого газа от силы сварочного тока

|

Сила |

50 |

90 |

150 |

220 |

280 |

360 |

430 |

|

Напряжение |

17 |

19 |

21 |

25 |

28 |

30 |

32 |

|

Расход СО2,л/мин |

8 |

8 |

9 |

15 |

15 |

18 |

18 |

При

сварочном токе 250 А длина дуги должна быть

в пределах 4,0 мм.

Вылет электродной проволоки составляет 15 мм (уменьшается с повышением

сварочного тока).

Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле

где – коэффициент расплавления проволоки, г/А· ч; dэ – диаметр электродной

проволоки, мм.

по формуле

.

Скорость сварки (наплавки), м/ч, рассчитывается по формуле

|

,

где

–

коэффициент наплавки, г/А? ч; , где – коэффициент потерь

металла на угар и

разбрызгивание. При сварке в СО2 0,1 0,15; Fв – площадь поперечного сечения одного

валика, см2. При наплавке в СО2 принимается равным 0,3

0,7 см2.

Масса наплавленного металла, г, при сварке рассчитывается по следующим

формулам:

при наплавочных работах ,

1.

.

,

где

Кп – коэффициент использования сварочного поста,

(Кп=0,6 0,7).

Расход электродной проволоки, г, рассчитывается по формуле

,

где Gн – масса наплавленного металла, г; –

коэффициент потерь, (= 0,1 0,15).

Расход электроэнергии, кВт· ч, определяется по формуле

где

– КПД источника питания, при постоянном токе 0,6

0,7,

переменном

0,8 0,9; Wo – мощность источника питания,

работающего на холостом ходе, кВт. На

постоянном токе Wо = 2,0 3,0 кВт,

на переменном – Wо= 0,2 0,4 кВт.

Справочные сведения по оборудованию для сварки

в СО2 приведены в табл. 4,5,7

приложения.

3.3 ПРИЧИНЫ ВОЗНИКНОВЕНИЯ ВОЗМОЖНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ. МЕРЫ ПО ИХ ПРЕДУПРЕЖДЕНИЮ

Определить

причины возникновения возможных сварочных напряжений и деформаций в процессе сварки.

Указать

конкретные меры по предупреждению напряжений и деформаций при сварке

конструкций. Обратить внимание на способы закрепления свариваемых изделий в

специальных приспособлениях для сборки, равномерный и неравномерный нагрев.

Выбрать рациональную форму подготовки кромок, способы сварки, режимы, вид

термической обработки после сварки (если это необходимо). (2 листа)

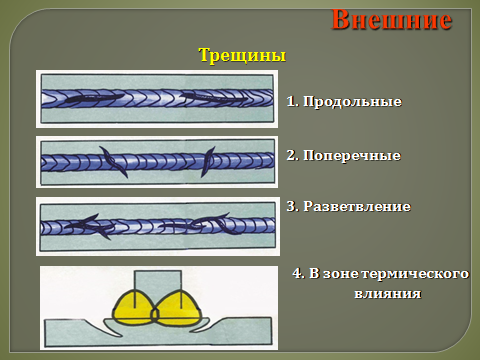

3.4 АНАЛИЗ ВОЗМОЖНЫХ

ДЕФЕКТОВ СВАРНОГО ШВА. СПОСОБЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ, ПРИМЕНЯЕМЫЕ НА

ПРОИЗВОДСТВЕ.

Произвести анализ возможных дефектов сварного шва.

Рассмотреть методы контроля качества сварных швов применяемые

на производстве.

Необходимо

отметить, что при назначении и выборе метода контроля учитывают:

—

категорию ответственности

соединений или изделий, связанную с условиями их эксплуатации;

—

недопустимость дефектов,

рассчитываемую на основе анализа прочности и надежности соединения

—

допустимый уровень

малозначительных дефектов, назначаемый, исходя из эксплуатационных и

технологических условий конструкции.

4. ОХРАНА ТРУДА и техника

безопасности.

4.1 ИНДИВИДУАЛЬНЫЕ СРЕДСТВА

ЗАЩИТЫ СВАРЩИКА.

Перечень

индивидуальных средств защиты. Требования к средствам индивидуальной защиты.

4.2 ЭЛЕКТРОБЕЗОПАСНОСТЬ НА РАБОЧЕМ

МЕСТЕ.

Требования

электробезопасности к сварочному оборудованию, электрододержателям, сварочным

проводам. Требования электробезопасности по организации рабочих мест.

Требования электробезопасности при выполнение сварочных работ в закрых

помещения и сосудах. Требования электробезопасности при выполнении сварочных

работ на открытом воздухе.

4.3 ПРАВИЛА ПО ТЕХНИКЕ БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ СВАРОЧНЫХ РАБОТ.

Основные

требования по технике безопасности до начала, во время и после работы при

выполнении электросварочных работ (газосварочных и газорезательных работ или

при полуавтоматической сварке в СО2).

4.4 ПОЖАРНАЯ БЕЗОПАСНОСТЬ .

Требования

пожарной безопасности по организации рабочих мест при выполнении сварочных

работ. Средства пожаротушения на рабочем месте и на участке.

4.5 ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА НА ДАННОМ ПРЕДПРИЯТИИ. СХЕМА РАБОЧЕГО МЕСТА

СВАРЩИКА.

В

этом разделе необходимо отразить следующие вопросы:

—

каким оборудованием

укомплектовано рабочее место сборки и сварки;

Привести

схемы организации рабочих мест при выполнении электросварочных работ

(газосварочных работ, газорезательных работ, работ на полуавтомтах в среде СО2)

на формате А-4.

Необходимо

выполнить схему рабочего места, на котором работал студент.

1.

Ящик для инструмента и

спецодежды.

2.

3.

Ящик для

огарков.

4.

Сварочный

стол.

5.

Пеналы для электродов.

РЕКОМЕНДУЕМАЯ

ЛИТЕРАТУРА:

СОДЕРЖАНИЕ.

1. Введение.

2. Основная часть.

2.1. Технологическая часть.

2.1.1. Характеристика металла конструкции.

2.1.2. Подготовка металла к сварке.

2.1.3. Технология ручной дуговой сварки покрытыми

электродами.

2.1.4. Основные характеристики сварочных материалов,

оборудования и приспособлений.

2.1.5. Выбор режима сварки.

2.1.6. Техника ручной дуговой сварки покрытыми электродами.

2.1.7. Контроль качества сварки, возможные дефекты и

способы их исправления.

2.2. Творческая часть.

2.2.1. Характеристика материала конструкции.

2.2.2. Подготовка металла к сварке.

2.2.3. Основные характеристики сварочных материалов,

оборудования и приспособлений.

2.2.4. Выбор режима сварки.

2.2.5. Техника ручной дуговой сварки покрытыми электродами.

2.2.6. Контроль качества сварки.

2.3. Графическая часть.

2.4. Требования охраны труда и организация рабочего места.

3. Заключение.

4. Список использованной литературы.

5. Приложения.

1. ВВЕДЕНИЕ.

МОЯ ПРОФЕССИЯ СВРЩИК.

С

Горит дуга за маскою забрала,

Тверда рука и больше не дрожит,

Ручьем, по шву текущего металла,

Соединяю корпус в монолит…

Истоки моей профессии 1802 год — В. В. Петров открыл явление вольтовой электрической дуги. 1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов. 1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса.

В настоящее время профессия сварщика является одной из востребованных в различных производствах. Сварщик занимается соединением металлических конструкций, деталей, изделий, ёмкостей и трубопроводов разного вида, состава, предназначения и уровня сложности. От профессионального сварщика зависит качество работы и сварочных швов. В его работе не допускаются ошибки, которые могут привести к катастрофическим последствиям.

Профессия сварщика подразделяется на несколько специальностей: газосварщик, сварщик ручной дуговой сварки, оператор автоматических сварочных аппаратов.

Требования профессии к человеку Физическая сила и выносливость, так как труд сварщика в основном ручной. Острота зрения и цветовосприятие. Гибкость и подвижность рук. Развитый вестибулярный аппарат, хорошая координация движений. Умение длительно сосредотачивать внимание. Пространственное воображение и техническое мышление. Аккуратность, эмоциональная устойчивость, уравновешенность

Труд сварщика — это своего рода искусства. В процессе сварки опытный мастер, как скульптор, творит из металла сложные предметы: начиная от ограждения, системы водоснабжения и заканчивая возведением высотных сооружений.

Сварщик, как профессия, подразделяется на несколько специализаций: сварщик ручной дуговой сварки, газосварщик, оператор автоматических сварочных аппаратов. Рабочие всех этих специальностей занимаются одним делом — соединением металлических конструкций, сложных аппаратов, деталей, узлов методом сплавления металлов. От мастерства сварщиков зависит качество сварочных швов. Любые ошибки, небрежность, допускаемые в работе, могут привести к катастрофическим последствиям. Сварщик — профессионал должен знать электротехнику, технологию плавления металлов, свойства газов, применяемых для антиокисления, методы и принципы действия используемых агрегатов и оборудования. Большое значение имеет соблюдение техники безопасности и производственной санитарии.

2. ОСНОВНАЯ ЧАСТЬ.

2.1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

2.1.1. ХАРАКТЕРИСТИКА МАТЕРИАЛА КОНСТРУКЦИИ.

Одним из основных материалов для изготовления сварных конструкций являются металлы, и в частности – стали.

Сталь — это сплав железа с углеродом и другими элементами, где углерода до 2,14%. В зависимости от химического состава сталь бывает углеродистая и легированная. Углеродистая сталь делится на низкоуглеродистую (содержание углерода до 0,25%), среднеуглеродистую (от 0,25 до 0,6%С) и высокоуглеродистую (от 0,6 до 2,0%С). Сталь, в составе которой кроме углерода имеются легирующие компоненты (хром, никель, вольфрам, ванадий и т. д.), называется легированной. Различают легированные стали: низколегированные (суммарное содержание легирующих компонентов, кроме углерода, менее 2,5%), среднелегированные (от 2,5 до 10%), высоколегированные (более 10%). Легирующие компоненты, вводимые в состав сталей, улучшают их качество: повышаются механические свойства, снижается порог хладноломкости, в результате чего создается возможность снизить массу конструкций.

По микроструктуре различают стали перлитного, мартенситного, аустенитного, ферритного и карбидного классов.

По способу производства различают стали:

А) обыкновенного качества;

Б) качественная;

В) высококачественная.

По назначению стали бывают строительные, машиностроительные (конструкционные), инструментальные и стали с особыми физическими свойствами.

Рассмотренные выше стали имеют хорошую свариваемость. Технология ручной дуговой сварки таких сталей должна обеспечивать конкретный комплекс требований, к которым прежде всего относятся:

-обеспечение надежности и долговечности конструкций и особенно из термически упрочняемых сталей, как правило, используемых при изготовлении ответственных конструкций;

-обеспечение равнопрочное сварного соединения с основным металлом и отсутствие дефектов в сварном шве, поэтому механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела соответствующих свойств основного металла.

2.1.2. ПОДГОТОВКА МЕТАЛЛА К СВАРКЕ.

Подготовка металла под сварку заключается в правке, очистке, разметке, резке и сборке.

Правкой устраняют деформацию прокатной стали. Листовой и сортовой металл правят в холодном состоянии на листоправйльных и углоправйльных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии.

Перенос размеров детали в натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемым из тонкого металлического листа. При разметке заготовок учитывается укорачивание их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1—0,2 мм на 1 м продольного шва.

При подготовке деталей к сварке применяют преимущественно термическую резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением. Часто кислородную резку, особенно машинную, сочетают со снятием угла скоса кромок. После термической резки иногда проводят механическую обработку по кромкам для удаления науглероженного металла.

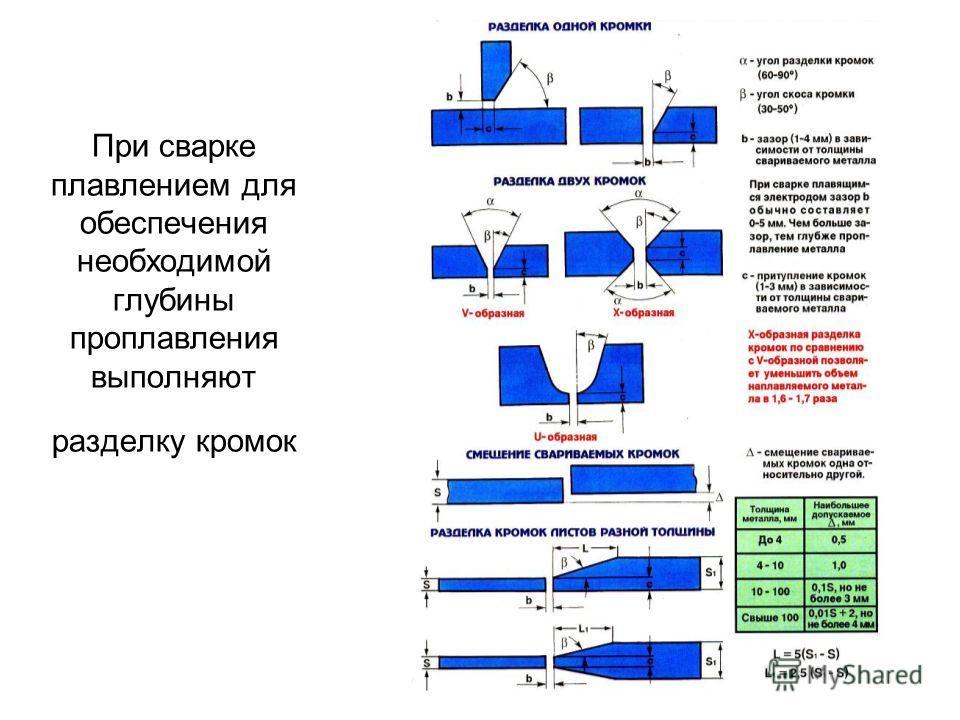

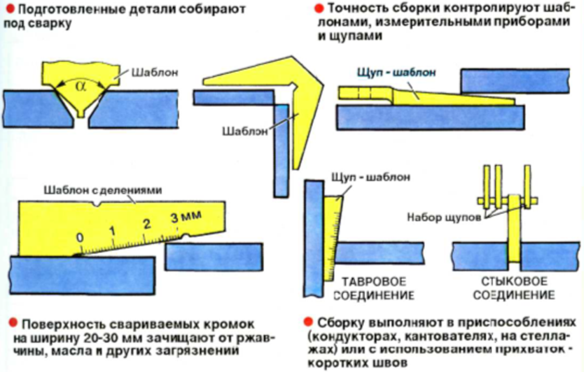

Перед сборкой под сварку требуется в соответствии с ГОСТом подготовить кромки свариваемых деталей.

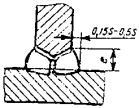

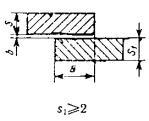

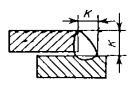

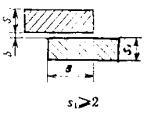

К элементам геометрической формы подготовки кромок под сварку (см.рис.) относятся угол разделки кромок a, притупление кромок S, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга б, зазор между стыкуемыми кромками а; геометрические размеры шва: в-ширина шва,

h-высота шва, К-катет шва.

СБОРКА ИЗДЕЛИЙ ПОД СВАРКУ.

Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Она зависит от ряда условий (серийности производства, типа изделий и др.). Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления. Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранного изделия (например, для выполнения швов в изделии только в нижнем положении) или пользуются комбинированными сборочно-сварочными приспособлениями.

Основным назначением сборочного оборудования является фиксация и закрепление собираемого сварного узла в заданном положении. Для этой цели применяются специальные узлы и установки. Установочные и закрепляющие элементы сборочного оборудования. К первым относятся упоры, опоры, призмы, фиксаторы, шаблоны и домкраты. Закрепляющими элементами являются прижимы, которые могут быть ручными и механизированными. В качестве привода механизированных прижимов чаще всего применяются пневматические и гидравлические системы. В некоторых случаях прижим объединяют с упором или фиксатором и выполняют в виде комплексного узла. Установочные и зажимные элементы могут быть съемными и регулируемыми. Из отдельных элементов могут быть собраны приспособления и установки, в частности кондукторы и стенды. Указанные установки применяют для сборки плосколистовых и коробчатых конструкций, а также цилиндрических обечаек. При сборке осуществляют следующие операции: устанавливают все необходимые элементы конструкции на соответствующих местах с заданными зазорами и закрепляют их, совмещают кромки свариваемых элементов, при необходимости производят прихватки. В результате получают конструкцию, готовую для сварки. Для обеспечения необходимой точности сборки, сокращения времени на разметку и проверку собранной конструкции, а также облегчения процесса сварки (возможность выполнения швов в нижнем положении) целесообразно использовать при изготовлении конструкций специальный кондуктор.

Изделия чаще всего собирают на сварочных прихватках. Сварочные прихватки представляют собой неполноценные короткие швы с поперечным сечением до 1/3 сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от различных условий достигает 1м. Прихватки придают изделию жесткость и препятствуют перемещению деталей, что может привести к трещинам в прихватках при их охлаждении. Чем больше толщина свариваемых листов, тем больше растягивающая усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкций из листов небольшой толщины (до 6 — 8 мм). При значительной толщине листов необходимо обеспечить податливость деталей и сборку изделия выполняют на механических приспособлениях.

Точность сборки проверяют с помощью специального инструмента.

2.1.3.ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ.

При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок). Кристаллизация основного металла и металла электродного стержня образует сварной шов.

Достоинства способа:

простота оборудования;

возможность сварки во всех пространственных положениях;

возможность сварки в труднодоступных местах;

быстрый, по времени переход от одного вида материала к другому;

большая номенклатура свариваемых металлов.

Недостатки способа:

большие материальные и временные затраты на подготовку сварщика;

качество сварного соединения и его свойства во многом определяются субъективным фактором;

низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия);

вредные и тяжёлые условия труда.

Рациональные области применения:

сварка на монтаже;

сварка непротяжённых швов.

2.1.4.ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВАРОЧНЫХ МЕТЕРИАЛОВ, ОБОРУДОВАНИЯ И ИНСТРУМЕНТА СВАРЩИКА.

Э

В настоящее время в нашей стране для сварки углеродистых и легированных конструкционных сталей применяют электроды по ГОСТу 9467-60, в основу которого положены механические свойства наплавленного металла или сварного соединения, выполняемых электродом. Кроме того, ограничивается содержание серы и фосфора в наплавленном металле.

Все электроды для ручной сварки можно разделить на следующие группы:

«В» — для сварки высоколегированных сталей с особыми свойствами — 49 типов;

«Л» — для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа — пять типов (Э70, Э85, Э100, Э125, Э150);

«Т» — для сварки легированных теплоустойчивых сталей — девять типов;

«У» — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа

«Н» — для наплавки поверхностных слоев с особыми свойствами — 44 типа.

Цифры в обозначениях электродов для сварки конструкционных сталей означают гарантируемый предел прочности металла шва.

Выпускаемые промышленным способом электроды в зависимости от допустимого пространственного положения сварки могут делиться на четыре группы:

электроды, которыми можно варить во всех положениях шва;

электроды, предназначенные для всех положений, кроме вертикального сверху вниз;

для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

для нижнего и нижнего в лодочку.

На основе химического состава покрытия проведена классификация качественных электродных покрытий: рутиловые, основные, целлюлозные, кислые и со смешанным покрытием.

Электроды для ручной дуговой сварки изготавливают в виде стержней, выполненных из холоднотянутой калиброванной сварочной проволоки, на которую методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите ее от атмосферного воздействия и обеспечении более устойчивого горения дуги.

В состав покрытия входят следующие элементы:

-стабилизирующие- вещества обеспечивающие устойчивый процесс горения дуги; шлакообразующие- вокруг сварочной ванны создается защитная шлаковая пленка, препятствующая окислительным процессам;

-газообразующие- дополнительная защита сварочной ванны за счет выделенных газов, образующих защитную оболочку;

-легирующие элементы и раскислители- наполнение сварочной ванны легирующими элементами, придавая металлу нужный состав и восстанавление металлов из образовавшихся в сварочной ванне окислов;

-связующие-придание покрытию, созданному из порошковых материалов монолитность;

-формовочные добавки — вещества, придающие покрытию лучшие пластические свойства.

С целью повышения производительности сварки в покрытия добавляют железный порошок, содержание которого может достигать до 60% массы покрытия.

СВАРОЧНОЕ ОБОРУДОВАНИЕ.

СВАРОЧНЫЙ ТРАНСФОРМАТОР.

СВАРОЧНЫЙ ВЫПРЯМИТЕЛЬ.

Свойство некоторых материалов пропускать

Сварка пульсирующим постоянным током может производиться на прямой и обратной полярности. При прямой полярности изделие присоединяется к зажиму «+» выпрямителя, а электрод — к зажиму «-»; при обратной полярности и наоборот.

СВАРОЧНЫЙ ПРЕОБРАЗОВАТЕЛЬ.

Сварочный преобразователь состоит из сварочного генератора постоянного тока и приводного электродвигателя, размещенных обычно в общем корпусе и на общем валу. Приводной электродвигатель преобразует электрическую энергию переменного тока в механическую, а сварочный генератор преобразует механическую энергию постоянного тока в электрическую энергию постоянного тока, питающую сварочную дугу. Для вращения генератора в сварочных генераторах применяется трехфазный асинхронный электродвигатель. Сварочный генератор постоянного тока состоит из статора с магнитными полюсами и якоря с обмоткой и коллектором. Регулирование сварочного тока производится реостатом, включенным в обмотку магнитных полюсов.

ПРИНАДЛЕЖНОСТИ И ИНСТРУМЕНТ СВАРЩИКА.

Согласно ГОСТ 14651—78Е, электрододержатели выпускают трех типов в зависимости от силы сварочного тока: I типа—для тока 125 А; II типа—125 —315 А; III типа — 315 —500 А. Во всех типах электрододержатель должен выдерживать без ремонта 8000 зажимов электродов. Время смены электрода не должно превышать 4 с.

Щитки изготовляют согласно ГОСТ 12.4.035 — 78 из легких и несгораемых материалов (спецпластмасс). Масса ручного щитка не должна превышать 0,48 кг, на-головного — 0,50 кг.

Светофильтр вставляют в рамку щитка, защищают от брызг снаружи обычным оконным стеклом. Прозрачное стекло меняют по мере загрязнения.

Кабели и сварочные провода служат для подвода тока от источника питания к электрододержателю и изделию. Электрододержатели присоединяют к гибкому с медными жилами кабелю ПРГД или ПРГДО (ГОСТ 6731-77 Е).

Сечения медных проводов (жил) выбирают по установленным нормативам для электротехнических установок 5 — 2 А/мм2 при токах 100-300 А.

При выполнении сварочных работ внутри замкнутых сосудов (котлов, емкостей, резервуаров и др.) сварщиков обеспечивают резиновыми ковриками, галошами, особыми наколенниками, подлокотниками и деревянными подставками.

Инструмент сварщика: стальная щетка для зачистки кромок перед сваркой и для удаления с поверхности швов остатков шлака; молоток-шлакоотделитель для удаления шлаковой корки, особенно с угловых швов или швов, расположенных в узкой, глубокой разделке между кромками, зубило, набор шаблонов для проверки размеров швов или для этой же цели универсальный измеритель швов (см. рис.); стальное клеймо для швов; стальная линейка; отвес; угольник; чертилка, а также ящик для хранения и переноски инструмента.

2.1.5. ВЫБОР РЕЖИМА СВАРКИ.

Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а дополнительным — величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, а также в зависимости от характера соединения и формы подготовленных кромок под сварку и марки самого электрода. Экспериментально установлена следующая зависимость:

Толщина металла, мм 1,5 2 3 4—5 6—8 9—12 13—15 16—20

Диаметр электрода, мм 1,6 2 3 3—4 4 4—5 5 5 и более

Для сварки в нижнем положении при выборе диаметра электрода можно руководствоваться приведенной выше зависимостью. При выполнении сварных швов в вертикальном и потолочном положениях применяют электроды диаметром 3—4 мм. Если имеется разделка кромок, то корневой слой шва выполняется электродами диаметром 2—4 мм.

Выбор силы сварочного тока. Для сварки в нижнем положении силу сварочного тока подбирают по формуле I = K*d, где I — сила сварочного тока, А; К — коэффициент, А/мм; d — диаметр электрода, мм. При сварке в вертикальном положении в вышеприведенную формулу вводится коэффициент 0,9, учитывающий снижение силы сварочного тока 7=0,9*К*d. При сварке в потолочном положении в связи с трудностью формирования шва вводят коэффициент 0,8 для получения меньшего объема расплавленного металла сварочной ванны, что способствует быстрой кристаллизации металла и нормальному формированию сварного шва в потолочном положении I=0,8*K*d.

Коэффициент К выбирают в зависимости от диаметра электрода:

Диаметр электрода,мм 1—2 3—4 5—6

К, А/мм. 25—30 35—40 45—60

Выбор диаметра электрода при угловых и тавровых соединений

|

Катет шва |

3,0 |

4,0-5,0 |

6,0-9,0 |

|

Диаметр электрода |

3,0 |

4,0 |

5,0 |

Обычно длина дуги составляет 0,5-1,1 диаметра электрода. Скорость сварки должна обеспечивать хорошее формирование шва (определяется сварщиком).

2.2.6.ТЕХНИКА РУЧНОЙ ДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ.

Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, типа сварного соединения, положения шва в пространстве и др. Зажигание (возбуждение) производиться двумя способами. При первом способе электрод подводят перпендикулярно к месту начала сварки и после сравнительно легкого прикосновения к изделию отводят верх на расстояние 25 мм. Второй способ напоминает процесс, зажигая спички. При обрыве дуги повторное зажигание ее осуществляется впереди кратера на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений, скопившихся в кратере. После этого сварку ведут в нужном направлении.

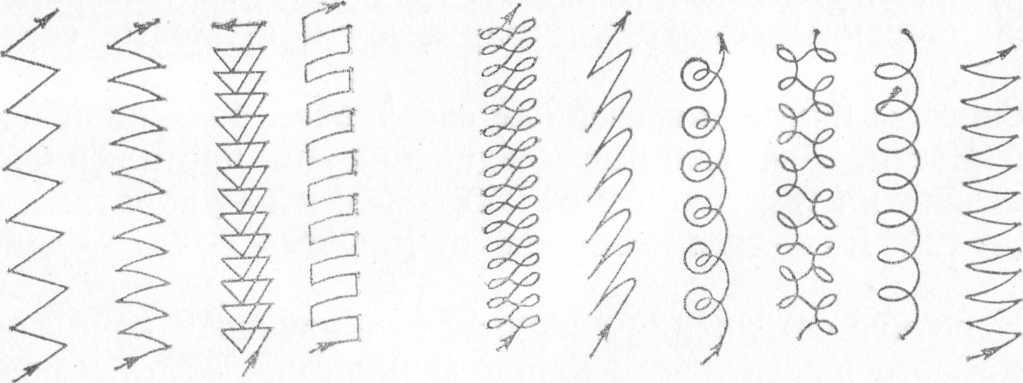

Во время сварки электросварщик сообщает концу электрода движение в трех направления.

Первое движение поступательное, по направлению оси электрода, для поддержания не обходимой длины дуги L, которая должна быть L =(0,5-г-1,1), где d — диаметр электрода, мм.

Второе движение вдоль оси валика для образования сварного шва. Скорость движения электрода зависит от величины тока, диаметра электрода, типа и пространственного положения шва.

Сварной шов, образованный в результате первого и второго движений электрода, называют ниточным. Его применяют при сварке металла небольшой толщины, наплавочных работах и подварке подрезов.

Третье движение — колебание концов электрода поперек шва для образования уширенного валика, который применяется чаще, чем ниточный.

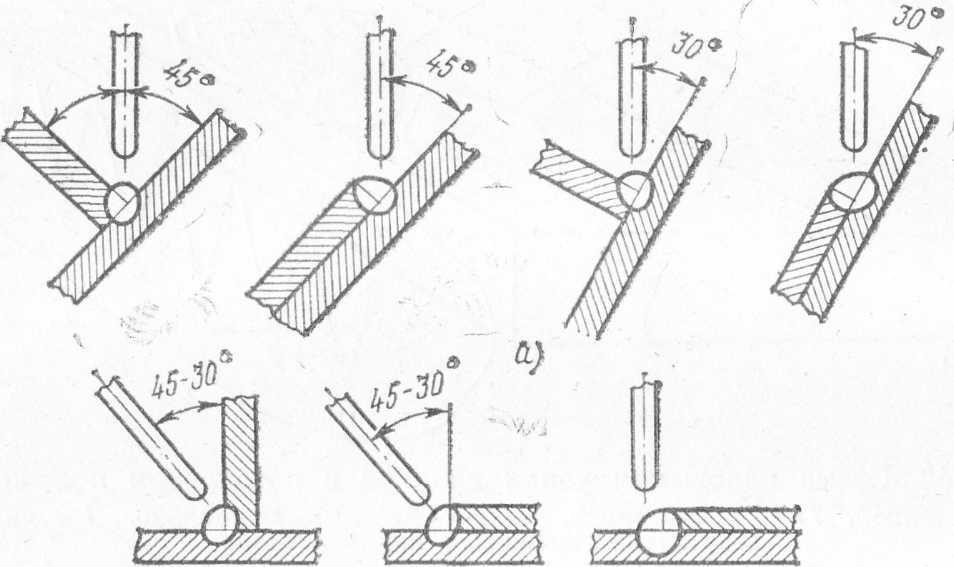

Обычно сварку выполняют вертикально расположенным электродом или при его наклоне относительно шва, углом вперед или назад. При сварке углом назад обеспечивается более полный провар и меньшая ширина шва. Электродом, расположенным углом назад, сваривают нахлесточные, угловые и тавровые соединения, а высококвалифицированные сварщики сваривают и стыковые соединения.

Сварка угловых, тавровых и нахлесточных соединений бывает однослойной и многослойной (однослойная применяется для швов с катетом до 10 мм). Угловые, тавровые и нахлесточные соединения можно сваривать и без колебаний электрода ниточным и уширенным валиками. Колебания концом электрода производят тогда, когда необходимо наложить шов с большим катетом. При выполнении сварных соединений возможно образование непровара в одной из сторон, а также непровар угла и подрез верхней и нижней кромок. Лучше всего сварку угловых, тавровых и нахлесточных соединений вести в положении «в лодочку». При сварке наклонным электродом или с оплавлением верхней кромки процесс сварки целесообразнее вести электродом, расположенным углом назад.

Р

а — сварка в симметричную и несимметричную «лодочку», б — сварка наклонным электродом» в — сварка с опалением кромки.

Для удобства сварщика используем положение « в лодочку», поперечные движения электрода — треугольником (для хорошего провара корня шва).

2.1.7.КОНТРОЛЬ КАЧЕСТВА СВАРКИ, ВОЗМОЖНЫЕ ДЕФЕКТЫ И СПОСОБЫ ИХ ИСПРАВЛЕНИЯ.

Чтобы обеспечить высокое качество и надежность сварных соединений, необходимо выполнить предварительный контроль, пооперационный контроль и контроль готовых сварных соединений.

При предварительном контроле следует проверить:

сварочные материалы (электроды, сварочную проволоку, флюсы и газы) и материал для дефектоскопии;

сварочное оборудование, сборочно-сварочные приспособления, контрольно-измерительные приборы, инструмент, аппаратуру и приборы для проведения дефектоскопии.

Обязательно должна быть проверена квалификация сварщиков, контролеров-дефектоскопистов и инженерно-технических работников, занимающихся вопросами контроля сварных швов.

Пооперационный контроль включает:

контроль подготовки деталей под сварку, режимов сварки и правильности наложения швов;

контроль в процессе сварки за состоянием оборудования, качеством и соответствием присадочных материалов и контрольно-измерительных приборов.

Контроль готовых сварных соединений выполняют после выполнения термической обработки (если она предусмотрена требованиями технологического процесса).

При выполнении сварочных работ применяют различные способы контроля сварочных материалов и сварных соединений. Эти способы делятся на две группы:

-разрушающие (когда сварное соединение приходится разрушать);

-неразрушающие (когда сварное соединение не выводится из строя).

В основном на практике стараются применять неразрушающие способы контроля, однако некоторую часть сварных соединений целесообразно подвергать разрушению для получения более надежной и достоверной информации о свойствах выполненных соединений.

ВНЕШНИЙ ОСМОТР И ЗАМЕР РАЗМЕРОВ ШВОВ.

Этот вид контроля является необходимым и наиболее распространенным при сварке. Внешний осмотр может быть выполнен невооруженным глазом и с помощью увеличительного стекла. Перед внешним осмотром сварные швы должны быть тщательно очищены от шлака, а если необходимо, то и протравлены. Осматривать детали следует как после прихваток, так и после наложения каждого валика. Размеры швов замеряют специальными шаблонами и измерительными приборами непосредственно после сварки.

Внешним осмотром выявляют излом или неперпендикулярность осей соединенных элементов, смещение кромок соединяемых элементов, несоответствие размеров и формы швов (по высоте, катету и ширине шва, по равномерности усиления, чешуйчатости и т. п.), трещины всех видов и на правлений, наплывы, подрезы, прожоги, незаваренные кратеры, непровары, пористость и другие дефекты, отсутствие плавных переходов от одного сечения к другому, несоответствие общих геометрических размеров сварного узла (изделия) требованиям чертежей и технических условий, отсутствие клейм сварщиков или несоответствие клеймения установленным требованиям.

Осматривать необходимо все без исключения сварные соединения. Внешний осмотр и измерение сварных соединений осуществляют в условиях достаточной освещенности объекта контроля.

Для выявления внутренних дефектов применяют ультразвуковой контроль, радиационная дефектоскопия и другие виды контроля.

2.2. ТВОРЧЕСКАЯ ЧАСТЬ.

2.2.1. ХАРАКТЕРИСТИКА МАТЕРИАЛА КОНСТРУКЦИИ.

Для изготовления «Узла трубопровода» будет использована сталь 10ХСНД.

Марка: 10ХСНД (заменители: 16Г2АФ)

Класс: Сталь конструкционная низколегированная для сварных конструкций.

Использование в промышленности: элементы сварных металлоконструкций и различные детали, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от —70 до 450 °С (приложение 1).

2.2.2. ПОДГОТОВКА МЕТАЛЛА К СВАРКЕ.

При подготовке к сварке «Узла трубопровода» выполняются следующие операции:

1. Ручная правка (при необходимости).

2. Очистка – металлическая щетка.

3. Разметка детали в натуральную величину с чертежа на металл рулеткой, линейкой, угольником и чертилкой.

4. Рубка листового металла на гильотине, резка уголка на механической пиле.

5. Подготовка кромок по ГОСТ 5264-80 (приложение 2).

6. Сборка на прихватках.

2.2.3.ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВАРОЧНЫХ МЕТЕРИАЛОВ, ОБОРУДОВАНИЯ И ИНСТРУМЕНТА СВАРЩИКА.

Сварочные электроды — УОНИ-13/55.

Марка сварочные электроды УОНИ 13/55 предназначена для сварки особо ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу швов предъявляют повышенные требования по пластичности и ударной вязкости(приложение 3).

Сварку покрытыми электродами можно производить на постоянном и переменном токе. Использование выпрямителей предпочтительней из-за их более высокого КПД, меньших потерь энергии при холостом ходе, бесшумности работы, более широких пределах регулирования сварочного тока и напряжения, меньшей массы, чем у преобразователя, а горение дуги на постоянном токе стабильнее чем на переменном. Поэтому в качестве источника питания для сварки «Узла трубопровода» берем универсальный сварочный выпрямитель с жесткой и крутопадающей вольтамперной характеристикой, позволяющий производить сварку как покрытыми электродами, так и полуавтоматом ВДУ-506С (приложение 4).

2.2.4. ВЫБОР РЕЖИМА СВАРКИ.

Исходя из чертежа конструкции по выше приведённой зависимости принимаем:

для сварки в нижнем положении:

диаметр электрода – 4мм; сила тока Iсв = 4*40 = 160А;

для сварки в вертикальном положении:

диаметр электрода – 4мм; сила тока Iсв = 0,9*4*40 = 144А.

2.2.5.ТЕХНИКА РУЧНОЙ ДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ.

Зажигание дуги – чирканьем.

Сварка в нижнем положении – треугольником «углом назад».

Сварка в вертикальном положении – «снизу вверх».

2.2.6.КОНТРОЛЬ КАЧЕСТВА СВАРКИ.

После сварки будет произведён визуальный контроль с помощью специального инструмента.

2.4.ТРЕБОВАНИЯ ОХРАНЫ ТРУДА И ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА.

При выполнении сборочных и сварочных работ существуют следующие основные опасности для здоровья рабочих: поражение электрическим током, поражение лучами дуги глаз и открытых поверхностей кожи, ушибы и порезы во время подготовки изделий к сварке и во время сварки, отравление вредными газами и пылью, ожоги от разбрызгивания электродного расплавленного металла и шлака.

Поражение электрическим током возникает при замыкании электрической цепи сварочного аппарата через тело человека. Причинами являются: недостаточная электрическая изоляция аппаратов и питающих проводов, плохое состояние спецодежды и обуви сварщика, сырость и теснота помещений и другие факторы.

Безопасным считается напряжение 12 В, а при работе в сухих, отапливаемых и вентилируемых помещениях — 36 В.

Для защиты сварщика от поражения электрическим током необходимо надежно заземлять корпус источника питания дуги и свариваемое изделие; не использовать контур заземления в качестве сварочного провода; хорошо изолировать рукоятку электрододержателя; работать в сухой и прочной спецодежде и рукавицах (ботинки не должны иметь в подошве металлических шпилек и гвоздей); прекращать работу при дожде и сильном снегопаде (если нет укрытий); не производить ремонта оборудования и аппаратуры (должен выполнять электрик); при работе внутри сосудов пользоваться резиновым ковриком и переносной лампой напряжением не более 12 В.

Спектр лучистой энергии, выделяемой сварочной дугой, состоит из инфракрасных, световых и ультрафиолетовых лучей. Интенсивность излучения возрастает с повышением тока дуги. При сварке на постоянном токе интенсивность выше по сравнению со сваркой на переменном токе.

Ультрафиолетовые лучи вызывают заболевание слизистой и иногда роговой оболочки глаз, называемое электроофтальмией, и ожог открытой кожи. сварщика.

Электросварщики работают со светофильтрами, которые задерживают и поглощают излучение дуги.

В заводских условиях сварщики работают в изолированных кабинах. При работе на открытом воздухе сварщик должен огородить место сварки (щитами, ширмами и т. п.), учитывая, что вредные излучения дуги распространяются на 15 — 30 м и более.

Стены и потолки сварочных помещений должны окрашиваться матовой краской темных тонов, исключающей отражение лучей дуги.

Отравление возможно при сильном загрязнении воздуха сварочной пылью из оксидов и соединений марганца, углерода, азота, хлора, фтора и др. Признаками отравления обычно являются: головокружение, головные боли, тошнота, рвота, слабость, учащенное дыхание и др. Отравляющие вещества могут также откладываться в тканях организма человека и вызывать хронические заболевания.

Мероприятиями по борьбе с загрязнениями воздуха служат внедрение новых марок покрытий электродов и порошков с наименьшими токсичными свойствами; приточно-вытяжная вентиляция; устройство передвижных отсосов; приток свежего воздуха от воздухопроводов через электрододержатель или шлём; пользование респиратором с химическим фильтром, а иногда и противогазом.

При сварке электродный металл и шлак разбрызгиваются; горячие брызги могут попасть на незащищенную кожу сварщика или вызвать тление и прогорание одежды, а тем самым ожоги. Для защиты от ожогов сварщиков обеспечивают специальной одеждой, обувью, рукавицами и головным убором. При работе рядом с легковоспламеняющимися материалами может возникнуть пожар. Опасность пожара особенно следует учитывать при работе на строительстве. Если сварочные работы проводятся наверху, то необходимо находящиеся внизу аппаратуру и любые легковоспламеняющиеся материалы защищать от падающих сверху искр. Требуется также особая осторожность при сварке в тех случаях, когда около места выполнения работ располагаются деревянные леса или имеются отходы в виде стружки, опилок и т. д. Иногда для выполнения сварочных работ требуется обязательное разрешение пожарной охраны. В местах сварочных работ должны находиться вода, ящик с песком, щит с инструментом и огнетушители.

Основным причинами механических травм на производстве при сборочно-сварочных работах могут быть: отсутствие приспособлений для транспортировки и сборки тяжелых деталей; неисправные транспортные средства (тележки, краны и т. д.); неисправный и непроверенный такелаж (канаты, цепи, тросы, захваты и др.); неисправный инструмент (кувалды, молотки, зубила, ключи и т. д.); незнание и несоблюдение персоналом основных правил по такелажным работам.

При сборочно-сварочных работах чаще всего наблюдаются травмы в виде ушибов и ранений рук (от неумелого обращения с инструментом и деталями) и ног (от падения собираемых деталей). Правильно оснащенное рабочее место сварщика должно полностью обеспечить работающих от всяких механических повреждений.

При составлении технологии сборки и сварки следует самым тщательным образом продумать все проектируемые операции с точки зрения безопасности работы.

3.ЗАКЛЮЧЕНИЕ.

В процессе проделанной работы были кратко изложены история развития сварки, как способа получения неразъёмных соединений, социальная значимость и массовость профессии, её место в промышленном производстве.

В основной части письменного задания описаны используемые при сварке материалы (в частности стали), общая технология подготовки металла к сварке, сущность процесса ручной дуговой сварки покрытыми электродами, виды инструмента, материалов, оборудования и приспособлений, необходимых для изготовления сварных конструкций, выбор режимов сварки, техника выполнения сварных швов, а также контроль качества готовой продукции и требования техники безопасности.

На основании общей технологии производства сварных конструкций разработан технологический процесс изготовления «Узла трубопровода» с поэтапным описанием конкретных действий с учётом марки используемого материала и вида сварки с использованием рекомендуемых источников информации.

4. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ.

1.Основы слесарного дела: учебник для студ. учреждений сред. проф. образования / Б.С. Покровский. – М.: Издательский центр «Академия», 2017. – 208с.

2.Подгтовительные и сборочные операции перед сваркой: учебник для студ. учреждений сред. проф. образования / В.В. Овчинников. – М.: Издательский центр «Академия», 2018. – 192с.

3.Технология производства сварных конструкций: учебник для студ. учреждений сред. проф. образования / В.Н. Галушкина. – 6-е изд. — М.: Издательский центр «Академия», 2017. – 192с.

4. Контроль качества сварных соединений : учеб. для студ. учреждений сред. проф. образования / В.В. Овчинников. – М.: Издательский центр «Академия», 2018. – 240с.

5 .Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом: учебник для студ. Учреждений сред. Проф. Образования / В.В. Овчинников. – 2-е изд., стер. – М.: Издательский центр «Академия», 2018. – 208с.

6.Частично механизированная сварка (наплавка) плавлением: учебник для студ. Учреждений сред. Проф. Образования / В.П. лялякин, Д.Б. Слинко. – М.: Издательский центр «Академия», 2018. – 192с.

7. Основы материаловедения для сварщиков: учебник для студ. учреждений сред. проф. образования / В.В. Овчинников.–М.: Издательский центр «Академия», 2017. – 208с.

8.Технические измерения: учебник для студ. Учреждений сред. проф. образования / С.А. Зайцев, А.Н. Толстов, — М. : Издательский центр «Академия», 2018. – 368 с.

Интернет – ресурсы:

Образовательный портал: http\www.edu.sety.ru

Образовательный портал: http\www.edu.bd.ru

Электронно-библиотечная система IPRbooks

https://multiurok.ru/svarmet/files

Приложение 1

|

Химический состав в % стали 10ХСНД |

||

|

C |

до 0,12 |

|

|

Si |

0,8 – 1,1 |

|

|

Mn |

0,5 – 0,8 |

|

|

Ni |

0,5 – 0,8 |

|

|

S |

до 0,04 |

|

|

P |

до 0,035 |

|

|

Cr |

0,6 – 0,9 |

|

|

N |

до 0,008 |

|

|

Cu |

0,4 – 0,6 |

|

|

As |

до 0,08 |

|

|

Fe |

~96 |

|

Зарубежные аналоги марки стали 10ХСНД |

||

|

Болгария |

10ChSND |

|

Свойства и полезная информация: |

|

Температура ковки,oС: начала 1200, конца 850. |

Особенности сварки 10ХСНД и низколегированных сталей: низколегированные стали относятся к разряду хорошо свариваемых. Однако наличие в них легирующих элементов обусловливает возможность появления закалочных структур в зоне термического влияния, что при неблагоприятном сочетании других факторов может вызвать уменьшение стойкости ее против холодных трещин. Легирующие элементы могут снизить также сопротивляемость швов горячим трещинам, усугубить или, напротив, ослабить последствия перегрева и склонность к хрупкому разрушению металла в зоне термического влияния и шве.

Приложение 2

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

РУЧНАЯ ДУГОВАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ Основные типы, конструктивные элементы и размеры Manual are welding. Welding joints. Main types, design elements and dimensions |

ГОСТ Взамен |

Срок действия с 01.07. 81.г.

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной и дуговой сваркой.

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80.

2. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

3. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2.

Таблица 1

|

Со скосом одной кромки |

Односторонний |

|

|

3 – 60 |

У6 |

|

|

Двусторонний |

|

У7 |

||||

|

С двумя симметричными скосами одной кромки |

|

|

8 – 100 |

У8 |

||

|

С двумя симметричными криволинейными скосами одной кромки |

|

|

30 – 120 |

Т5 |

||

|

Нахлесточное |

Без скоса кромок |

Односторонний |

|

|

2 – 60 |

Н1 |

|

Двусторонний |

|

Н2 |

Размеры, мм

|

Условное обозначение сварного соединения |

Конструктивные элементы |

s |

e |

g |

|||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. Окл. |

Номин. |

Пред. Откл. |

||

|

У7 |

|

|

От 3 до 5 |

8 |

2 |

0,5 |

+ 1,5 — 0,5 |

|

Св. 5 до 8 |

12 |

||||||

|

Св. 8 до 11 |

16 |

||||||

|

Св. 11 до 14 |

20 |

||||||

|

Св. 14 до 17 |

24 |

3 |

+ 2,0 — 0,5 |

||||

|

Св. 17 до 20 |

28 |

||||||

|

Св. 20 до 24 |

32 |

||||||

|

Св. 24 до 28 |

35 |

||||||

|

Св. 28 до 32 |

38 |

||||||

|

Св. 32 до 36 |

41 |

||||||

|

Св. 36 до 40 |

44 |

||||||

|

Св. 40 до 44 |

49 |

4 |

|||||

|

Св. 44 до 48 |

53 |

||||||

|

Св. 48 до 52 |

56 |

||||||

|

Св. 52 до 56 |

60 |

||||||

|

Св. 56 до 60 |

64 |

|

Условное обозначение сварного элемента |

Конструктивные элементы |

s |

R 1 |

e |

||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. Откл. |

|||

|

Т5 |

|

|

От 30 до 32 |

8 |

14 |

3 |

|

Св. 32 до 36 |

15 |

|||||

|

Св. 36 до 40 |

16 |

|||||

|

Св. 40 до 44 |

17 |

|||||

|

Св. 44 до 48 |

18 |

|||||

|

Св. 48 до 52 |

19 |

|||||

|

Св. 52 до 56 |

20 |

|||||

|

Св. 56 до 60 |

21 |

|||||

|

Св. 60 до 64 |

10 |

22 |

4 |

|||

|

Св. 64 до 70 |

23 |

|||||

|

Св. 70 до 76 |

24 |

|||||

|

Св. 76 до 82 |

25 |

|||||

|

Св. 82 до 88 |

26 |

|||||

|

Св. 88 до 94 |

27 |

|||||

|

Св. 94 до 100 |

28 |

|||||

|

Св. 100 до 106 |

30 |

|

Условное обозначение свариваемого соединения |

Конструктивные элементы |

s |

В |

b |

||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. Откл |

|||

|

Н1 |

|

|

От 2 до 5 |

3 – 20 |

0 |

+ 1,0 |

|

Св. 5 до 10 |

8 – 40 |

+ 1,5 |

||||

|

Св. 10 до 29 |

12 – 100 |

+ 2,0 |

||||

|

Св. 29 до 60 |

30 – 240 |

|

Условное обозначение свариваемого соединения |

Конструктивные элементы |

s |

В |

b |

||

|

подготовленных кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. Откл |

|||

|

Н2 |

|

|

От 2 до 5 |

3 – 20 |

0 |

+ 1,0 |

|

Св. 5 до 10 |

8 – 40 |

+ 1,5 |

||||

|

Св. 10 до 29 |

12 – 100 |

+2,0 |

||||

|

Св. 29 до |

Приложение 3

Характеристика электродов УОНИ 13/55

Покрытие марки сварочных электродов УОНИ 13/55 – основное.

Коэффициент наплавки УОНИ 13/55 – 9,5 г/А·ч.

Производительность наплавки электродов (для диаметра 4,0 мм) – 1,4 кг/ч.

Расход электродов УОНИ 13/55 на 1 кг наплавленного металла – 1,7 кг.

Типичные механические свойства металла шва сварочных электродов УОНИ 13/55 .

|

Временное сопротивление электродов sв, МПа |

Предел текучести УОНИ 13/55 sт, МПа |

Относительное удлинение электродов d5, % |

Ударная вязкость УОНИ 13/55 aн, Дж/см2 |

|

540 |

410 |

29 |

260 |

Типичный химический состав наплавленного металла марки сварочных электродов УОНИ13/55, %

|

C |

Mn |

Si |

S |

P |

|

0,09 |

0,83 |

0,42 |

0,022 |

0,024 |

Геометрические размеры и сила тока при сварке сварочных электродов УОНИ 13/55.

|

Диаметр сварочных электродов, мм |

Длина, мм УОНИ 13/55 |

Ток, АУОНИ 13/55 |

Среднее количество электродов в 1 кг, шт. |

|

|

2,0 |

300 |

40 – 90 |

98 |

|

|

2,5 |

350 |

50 – 100 |

55 |

|

|

3,0 |

350 |

60 – 130 |

40 |

|

|

4,0 |

450 |

100 – 180 |

15 |

|

|

5,0 |

450 |

140 – 210 |

11 |

Электроды обеспечивают получение металла шва с высокой стойкостью к образованию кристаллизационных трещин и низким содержанием водорода. Отлично зарекомендовали себя при сварки в условиях Арктики сварочные электроды УОНИ 13/55.

Технологические особенности сварки электродами УОНИ 13/55

Сварку электродов производят только на короткой длине дуги по очищенным кромкам.

Перед применением, прокалить электроды при температуре 350-380°С; 1-2 ч.

Условное обозначение сварочных электродов УОНИ 13/55

|

Э50А-УОНИ-13/55-Æ-УД |

ГОСТ 9466-75, ГОСТ 9467-75 или ОСТ 5.9224-75 Приложение 4 |

|

Е 51 4-Б20 |

Сварочный аппарат постоянного тока ВДУ-506С.

|

Фото |

Характеристики |

ММА |

МИГ/МАГ |

|

|

Напряжение |

3×380 В |

|

|

Частота |

50 Гц |

||

|

Номинальный сварочный ток |

390 А (100%) 500 А (60%) |

||

|

Пределы регулирования сварочного тока |

50-500 А |

60-500 А |

|

|

Напряжение холостого хода |

85 В |

||

|

Номинальное рабочее напряжение |

46 В |

50 В |

|

|

Потребляемая мощность |

40 кВА |

||

|

Габаритные размеры |

600х740х920 мм |

||

|

Масса |

260 кг |

Сварочный универсальный выпрямитель ВДУ-506С предназначен для ручной дуговой сварки покрытыми электродами на постоянном токе, комплектации сварочных полуавтоматов и автоматов для сварки изделий из стали в среде защитных газов на постоянном токе. Сварочный выпрямитель ВДУ-506С – регулируемый тиристорный выпрямитель с жесткой или падающей внешней характеристикой, ВДУ-506С широко известен и имеет одну из самых высоких сварочных характеристик в своем классе. Отличие от известных версий сварочных выпрямителей ВДУ-506 и ВДУ-505 заключается в том, что сварочный выпрямитель ВДУ-506С-5 в режиме полуавтоматической сварки имеет специальную комбинированную вольтамперную характеристику, обеспечивающую уменьшение разбрызгивания в 5 раз, увеличение производительности на 15%, улучшенное качество формирования сварного шва. Обеспечивает эффективную сварку в вертикальном пространственном положении как «снизу-вверх», так и «сверху-вниз» с формированием обратного валика.

Преимущества:

Плавное регулирование сварочного тока в режиме ММА и сварочного напряжения в режиме МIG/MAG;

-

Специальная комбинированная внешняя вольтамперная характеристика;

-

Возможность предустановки напряжения на дуге при полуавтоматической сварке;

-

Наличие розетки 36 В для питания подогревателя газа;

-

Защита от тепловой перегрузки;

-

Быстросъемные, безопасные токовые разъемы;

-

Класс изоляции Н;

28

СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………………………..6

1.ОБЩАЯ ЧАСТЬ…………………………………………………………………9

1.1.Организация сварочных работ…………………………………………….9

1.2.Организация и обслуживание рабочих мест……………………………10

1.3.Состав сборочно-сварочного участка по изготовлению

«Труба с отводом»………………………………………………………………………….12

1.4.Планирование технического развития сварочного

производства…….13

1.5.Проектно-конструкторская и технологическая

подготовка производства……………………………………………………………………..14

1.6.Требования к персоналу, допускаемому к

выполнению сварочных работ………………………………………………………………………………17

1.7.Требования по охране труда, технике

безопасности, пожарной безопасности сварочных работ…………………………………………………19

2.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ………………………………………………26

2.1.Проектирование сварных конструкций…………………………………26

2.2.Проектирование технологических процессов………………………….29

2.3.Определение технологичности сварной

конструкции…………………29

2.4.Выбор материалов………………………………………………………..31

2.5. Выбор технологического оборудования……………………………….33

2.6.Разработка маршрута изготовления конструкции

и выбор оборудования, инструментов и приспособлений………………………………34

2.7.Расчет режимов сварки…………………………………………………..38

2.8.Расчет массы наплавленного металла…………………………………..39

2.9.Особенности оценки прочности сварных

соединений…………………41

2.10.Контроль качества………………………………………………………43

3.ОРГАНИЗАЦИОННАЯ ЧАСТЬ………………………………………………45

3.1.Производственный процесс и цикл производства…………………………45

3.2.Типы промышленного производства……………………………………….51

3.3.Численность основных производственных рабочих………………………54

4.ЭКОНОМИЧЕСКАЯ ЧАСТЬ…………………………………………………56

4.1.Расчет массы сварной конструкции……………………………………56

4.2.Оформление ведомости дефектов на изготовление

«Трубы с отводом»………………………………………………………………………….57

5.ГРАФИЧЕСКАЯ ЧАСТЬ………………………………………………………59

5.1. Оформление графической части дипломного

проекта………………59

5.2. Состав графической части……………………………………………..59

ЗАКЛЮЧЕНИЕ………………………………………………………………….61

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ……………………………63

ПРИЛОЖЕНИЕ А Планировка сварочной кабины……………………………67

ПРИЛОЖЕНИЕ Б Металлопрокат, используемый при изготовлении

«Трубы с отводом»………………………………………………………………………….68

ПРИЛОЖЕНИЕ В Чертеж изделия «Труба с отводом»………………………69

ПРИЛОЖЕНИЕ Г Карта технологического процесса

изготовления трубы с отводом……………………………………………………………………………70

ПРИЛОЖЕНИЕ Д Схема сварочной мастерской изготовления

трубы с отводом……………………………………………………………………………71

ВВЕДЕНИЕ

Актуальность

дипломного проекта заключается в том, что конструкция «Труба с отводом»

является часто изготавливаемой в производстве ООО «Богословский Алюминиевый

Завод». Участок по ремонту турбинного оборудования, поэтому большое внимание

уделяется организации и планированию производственных работ на сварочном

участке предприятия ООО «Богословский Алюминиевый Завод». Участок по ремонту

турбинного оборудования.

Проблема

исследования проекта заключается в том, что нельзя организовать и спланировать

производственные работы на сварочном участке по изготовлению сварочной

конструкции «Трубы с отводом» однозначно. Маршруты сборки-сварки могут быть

разными. Важно выбрать из массы альтернативных вариантов самую оптимальную

организацию труда, с учетом имеющегося технологического потенциала и

возможностей снижения технологической себестоимости изготовления сварочной

конструкции.

Цель

исследования: ознакомиться с существующей организацией и планированием

производственных работ на сварочном участке по изготовлению сварочной

конструкции «Трубы с отводом», с технологическим процессом производства

конструкции, оценить его эффективность с технологической и экономической точек

зрения и, при необходимости, внести коррективы в маршрут сборки и сварки, чтобы

улучшить технико-экономические показатели работы предприятия.

Объект

исследования: проблема повышения эффективности сварочного производства и

снижение себестоимости за счет технологических инноваций и организации работ.

Предмет

исследования: организация и планирование работ на сварочном участке и

технологический процесс изготовления сварной конструкции «Трубы с отводом».

Гипотеза

исследования: эффективность сварочного производства повысится, если будет

оптимальная организация и планирование производственных работ; технологическая

подготовка; обеспечение квалифицированного руководства; материально-техническое

обеспечение; подготовка и аттестация сварщиков; рациональное использование и

распределение труда квалифицированных сварщиков, сварочного оборудования.

Задачи

исследования:

1.

Описать конструкцию «Труба с отводом», ее служебное назначение и условия

работы.

2.

Составить технологический процесс изготовления конструкции и выполнить расчет

норм времени на операции.

3.

Сделать планировку сварочного участка.

4.

Описать организацию и планирование производственных работ на сварочном участке

по изготовлению конструкции.

5.

Составить карту пошагового выполнения операций (маршрутную карту) на

изготовление конструкции «Трубы с отводом».

6.

Сделать расчет массы конструкции и составить ведомость дефектов на изготовление

конструкции.

Методы

исследования:

—

анализ геометрической формы конструкции и ее технологичности;

—

изучение ее служебного назначения и условий работы;

—

расчеты режимов сварки и норм времени на операции;

—

анализ цикла производства сварочной конструкции.

Практическая

значимость исследования: заключается в том, что спроектированные организация и

планирование работ на сварочном участке и технологический процесс изготовления

конструкции типа «Труба с отводом» могут быть реализованы на любом сварочном

предприятии, где позволяет техническая база, так как они обеспечивают

достижение качества изготовления конструкции при невысокой технологической

себестоимости.

Структура

работы: соответствует логике исследования и включает в себя введение, общую

часть, технологическую часть, организационную часть, экономическую часть, заключение,

список использованных источников, графическую часть

1.ОБЩАЯ

ЧАСТЬ

1.1.

Организация сварочных работ

Организация

сварочных работ должна предусматривать специализацию и высокую организацию

рабочих мест, благоприятные условия труда, хорошее обслуживание рабочих мест,

эффективную организацию трудовых процессов, совершенное нормирование труда,

своевременную аттестацию сварщиков.

В настоящее время на многих заводах имеются, специализированные участки или

рабочие места по выполнению сварочных работ. К таким работам относятся сварка

стыков листовой стали, сварка поясных швов в стержнях из листовой стали, сварка

цилиндрических решетчатых конструкций, сварка трубчатых конструкций радиобашен,

электрошлаковая сварка листовой стали большой толщины. Организация сварочных

работ в среде углекислого газа должна предусматривать централизованную подачу

углекислого газа по трубопроводам из рампы, установленной в специальном

помещении, к рабочим местам, централизованную намотку (и очистку) проволоки в

кассеты, своевременное изготовление запасных частей (особенно горелок) и ремонт

оборудования. Сварку цилиндрических конструкций производят на участке,

оборудованном роликовыми стендами. Сварку решетчатых конструкций эффективно

производить в среде углекислого газа на участках, оборудованных поворотными

консолями для подвески и перемещения вдоль свариваемого изделия подающих

механизмов полуавтоматов и кассет с электродной проволокой.

При

продольном расположении сварочных стеллажей относительно пролета должны

устанавливаться двойные консоли с монорельсом, при поперечном — одинарные.

Выбор той или иной формы организации труда и управления сварочными работами

зависит от конкретных объема и условий производства, а также характера сварочных

работ.

Индивидуальная

форма организации сварочных работ применяют в тех случаях,

когда необходимо расчленить технологический процесс, обеспечив при этом

эффективное планирование, учет, нормирование и выполнение работ отдельными

исполнителями.

Бригадная

форма организации сварочных работ — прогрессивная форма

организации коллективного труда, отвечающая современным требованиям

производства, его организации, возросшему образовательному и культурному уровню

трудящихся. Создает условия для интенсификации производства, ускорения темпов

роста производительности труда, улучшения использования рабочего времени и

оборудования. Способствует экономному расходованию трудовых, материальных и

топливно-энергетических ресурсов.

Открывает

возможности для дальнейшего улучшения организаторской и политико-воспитательной

работы, укрепления трудовой дисциплины, утверждения духа подлинного

коллективизма, взаимной требовательности и товарищеской взаимопомощи.

При

бригадной форме организации труда создаются благоприятные условия для

проявления творческой энергии и трудовой активности всего коллектива и каждого

трудящегося, повышения квалификации, приобретения профессиональных навыков,

особенно молодыми рабочими, повышения содержательности труда, сокращения

текучести кадров, повышения экономической заинтересованности в выпуске

высококачественной продукции с минимальными материальными и трудовыми

затратами.

Организация труда включает организацию и обслуживание рабочих мест

1.2 Организация

и обслуживание рабочих мест.

Организация

рабочих мест сварщиков должна предусматривать обеспечение и правильную

расстановку приспособлений, сварочного и вспомогательного оборудования.

Сварщики должны быть обеспечены исправным инвентарем и инструментом. Сварку

конструкций, так же как и сборку, как правило, следует производить на козелках

высотой 600—650 мм с ровной рабочей поверхностью. Сварочные трансформаторы

необходимо устанавливать на металлической площадке высотой 100 мм, шириной 800

мм. Ширина площадки определяется количеством трансформаторов, устанавливаемых

на ней. Трансформаторы устанавливаются открыто без ограждений, что обеспечивает

свободный доступ для регулирования тока, их ревизий и ремонта. Сварочные

преобразователи устанавливают на полу у колонн цеха. Рубильники для каждого

трансформатора монтируют на трубчатых стойках, а включающие устройства

сварочных преобразователей прикрепляют к колонне.

Для

сварки высоких конструкций на рабочем месте должны иметься инвентарные лестницы

из алюминиевых сплавов. Инструмент и принадлежности должны храниться в шкафах,

которые устанавливаются у колонн. Сварочные провода и электрод держатели должны

иметь исправную изоляцию.

Рабочей

зоной считается пространство высотой до 2 м над уровнем пола. Рекомендуется

ежедневно производить влажную уборку иола в цехе, что способствует уменьшению

вредных примесей в воздушной среде. В целях уменьшения шума по возможности

заменять рубку пневматическими молотками на воздушно-дуговую резку. При сварке

внутри замкнутых листовых конструкций необходимо обеспечить индивидуальную

вентиляцию, освещение переносными лампами с напряжением не более 12 В,

выполнение сварочных работ в диэлектрических галошах и на резиновом коврике.

Электросварочное оборудование, стеллажи и свариваемые конструкции должны быть

надежно заземлены.

Организация

рабочего места заключается в соответствующем его оснащении и планировке.

Размеры кабины в плане 2х2 или 2×2,5 м. Повышение производительности труда в

значительной мере зависит от правильной организации рабочего места. Рабочее

место электросварщика называют сварочным постом (см. приложение А).

1.3.

Состав сборочно-сварочного участка по изготовлению «Трубы с отводом»

Основными

задачами организации труда сборочно-сварочного участка являются: увеличение

производительности труда на основе применения передовой техники, технологии и

обмена производственным опытом, улучшение условий труда и его облегчение путем

механизации и автоматизации работ, улучшение санитарно-гигиенических условий

труда, состояния техники безопасности, повышение квалификации и укрепление

трудовой дисциплины.

Сборочно-сварочный

участок, на котором была изготовлена «Труба с отводом», изображен на схеме

формата А1 и в своем составе имеет:

1.сварочный трансформатор

2.пост сварочной сварки

3.шкаф для инструментов

4.стеллаж для металла

5.сталлаж для деталей

6.стол для разметки

7.машина для контактной сварки

8.правильная плита

9.верстак слесарный

10.сварной стол

11.стол для выполнения контроля

12.ножницы для резки жести

13.плошадка для покраски

14.противопожарный шит

1.4.

Организация технической подготовки производства

Планирование

технического развития производства состоит из комплекса технических,

организационных, планово-экономических и социальных мероприятий, направленных

на повышение технического уровня производства, увеличение выпуска

высококачественной продукции, роста производительности труда, улучшение

использования основных фондов, производственных мощностей, материальных и

трудовых ресурсов, совершенствование внутризаводской системы управления,

планирования, экономического стимулирования, улучшение условий труда.

Основными

задачами данного раздела годового плана являются: определение основных

направлений по освоению и выпуску наиболее прогрессивных видов продукции,

совершенствование техники, технологии и применению передовых методов

организации труда и производства, установление структурным подразделением

предприятия задания по развитию и улучшению технико-экономических показателей

работы предприятия, определение экономического эффекта планируемых мероприятий

и степени их влияния на технико-экономические показатели предприятия.

Исходными

материалами для составления этого раздела являются контрольные цифры и задания

вышестоящих организаций по внедрению и освоению новых видов продукции;

научно-технические прогнозы по основным направлениям развития предприятия,

результаты законченных НИОКР, патенты, лицензии, изобретения, заявки

потребителей на создание новых видов продукции.

1.5. Проектно-конструкторская и технологическая

подготовка производства

Проектно

— конструкторская подготовка производства (ПКПП) включает проектирование новой

продукции и модернизацию, а также разработку проекта реконструкции и

переоборудования предприятия или отдельных его подразделений.

Важным

этапом, предшествующим началу изготовления объектов, машин, механизмов или

конструкций, является проектно-конструкторская и технологическая подготовка

производства.

Основными

целями проектно — конструкторской подготовки производства являются:

непрерывное

совершенствование качества продукции;

повышение

уровня технологичности конструкции, под которой понимается облегчение приемов

изготовления продукции и возможность применения прогрессивных методов

изготовления. Это обеспечивает лучшее использование производственных ресурсов

при изготовлении продукции;

снижение

себестоимости новой продукции за счет изготовления и совершенствования