Программирование ЧПУ — важнейшая составляющая процесса проектирования и производства. От того, насколько чистым будет код, зависит время тестирования, отладки и запуска детали в производство. Станки с числовым программным оборудованием различаются по назначению и методам программирования.

Типы станков с ЧПУ

Одна и та же деталь может подвергаться обработке на разных станках. В зависимости от геометрии модели, наличия или отсутствия отверстий, деталь может проходить несколько последовательных технологических операций на разных станках с ЧПУ:

- токарном — для придания формы, отрезания, нарезания канавок, подрезания;

- фрезерном — для резания плоскостей, создания лысок, пазов;

- сверлильном — для создания технологических отверстий и долбления;

- шлифовальном — с целью окончательной или черновой обработки деталей, удаления сварных швов;

- многоцелевом, который производит все операции предыдущих станков.

Как правило, на предприятии есть различные типы станков с ЧПУ, которые позволяют выполнять все необходимые технологические операции для создания как простых серийных деталей, так и сложных в стереометрическом отношении моделей.

Программирование станков с ЧПУ

Для того чтобы оборудование могло выполнять операции, ему необходимо задать набор команд, так называемый G-код. Он трансформируется из программы, написанной разработчиком, в постпроцессоре. Отсюда система управления станком получает информацию о задаче и этапах ее выполнения, затем формирует профиль, и станок выполняет технологические операции.

Чтобы в реальности воплотить конструкторские или инженерные разработки, нужно написать программу для создания конкретной детали. Это делает программист с помощью CAD-софта.

Важно! В зависимости от поколения станков, управляющей системы, типа оборудования применяются различные платформы программирования.

Методы программирования на станках с ЧПУ

Способов написания программ для оборудования с ЧПУ несколько:

- ручной — разработчик или проектировщик создает код на удаленном ПК, затем переносит готовую программу в станок с помощью CD-диска, флеш-накопителя, дискеты или посредством интерфейсного кабеля;

- с пульта ЧПУ — оператор с клавиатуры вводит набор предустановленных команд, которые выполняет станок;

- автоматизированным методом с помощью интегрированных CAD/CAE/CAM систем.

Важно! Автоматизированные методы применимы только в станках последних поколений, включенных в единую компьютерную систему производственного процесса.

Ручной способ программирования чаще всего применяют для однотипных и простых токарных работ, на фрезерных станках для обработки по двум координатам, для сверления групп отверстий.

Программирование с пульта позволяет осуществлять запуск тех же операций, что и при ручном методе, плюс переходы при 2,5–3-координатных перемещениях. Такой метод удобен для запуска однотипных операций или корректировки текущих.

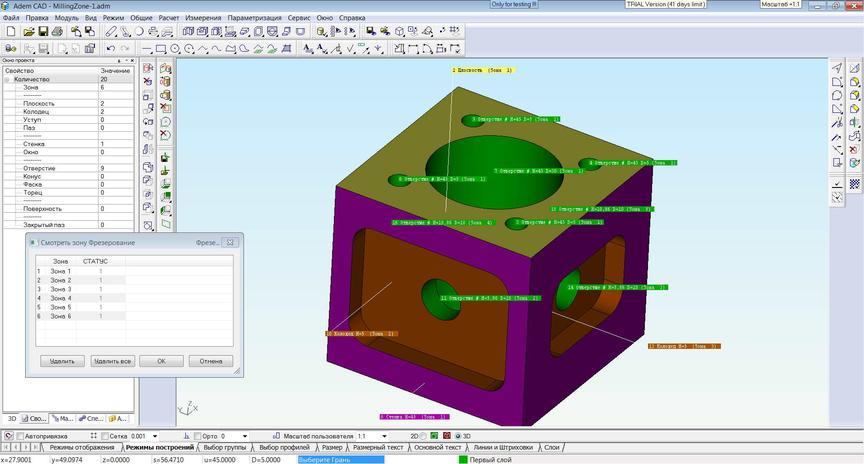

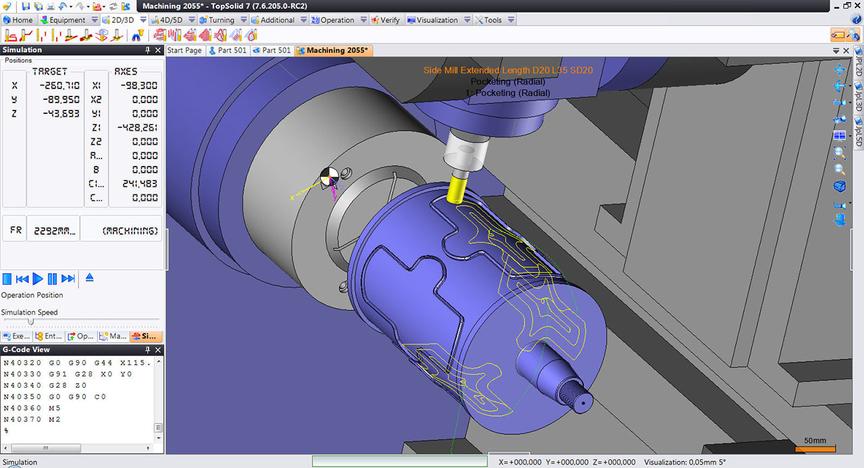

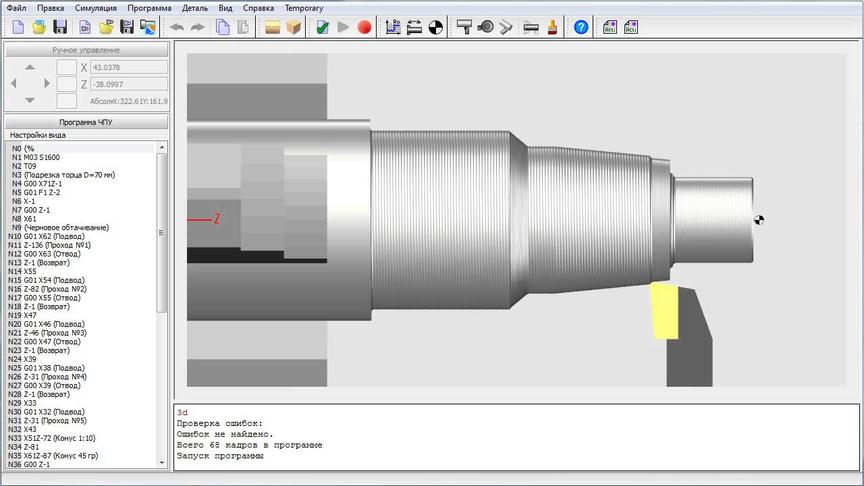

Самая сложная и одновременно самая гибкая система — программирование в CAM-средах. Здесь нужно сначала получить эскиз и модель из CAD, выбрать станок в диалоговом окне, задать приспособления, пределы перемещений, инструменты, режимы, способы обработки и коррекции. Постпроцессор, получив данные, преобразует их для генерации в управляющую систему. При этом оператор в удаленном режиме видит виртуальную модель и может в реальном времени вносить коррективы в работу оборудования.

Ручное программирование

Подавляющее большинство предприятий применяют именно станки, программируемые вручную. Это связано с тем, что основные выполняемые операции — простые и однотипные. Поэтому приобретать современные станки, интегрированные в единую электронную систему, нет необходимости.

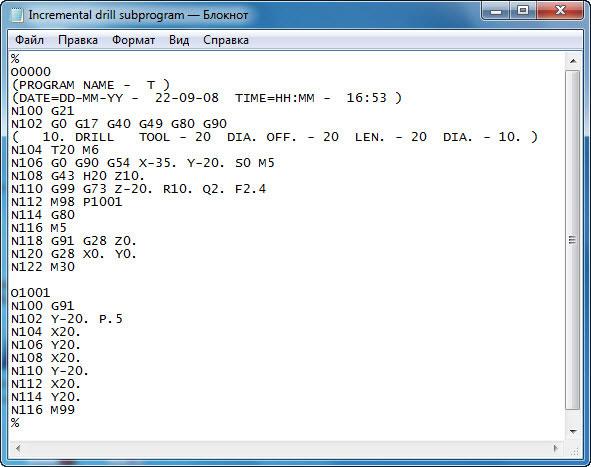

Ручное программирование требует скрупулезной точности и выверенности параметров. Оператор должен в совершенстве владеть G-кодом и знать все его команды. Программу технолог создает на своем компьютере в текстовом редакторе. Расширение файла — .txt. Программа включает координаты, по которым двигается инструмент, обрабатывая деталь, и набор кодов. После написания программы ее переносят в управляющую систему станка.

Важно! Для малых предприятий или мелкосерийных производств станки с ЧПУ с ручным программированием — оптимальное решение. Они эффективно справляются с работой, а от технолога или оператора требуется только один раз написать необходимые программы, либо писать их нечасто — по мере необходимости.

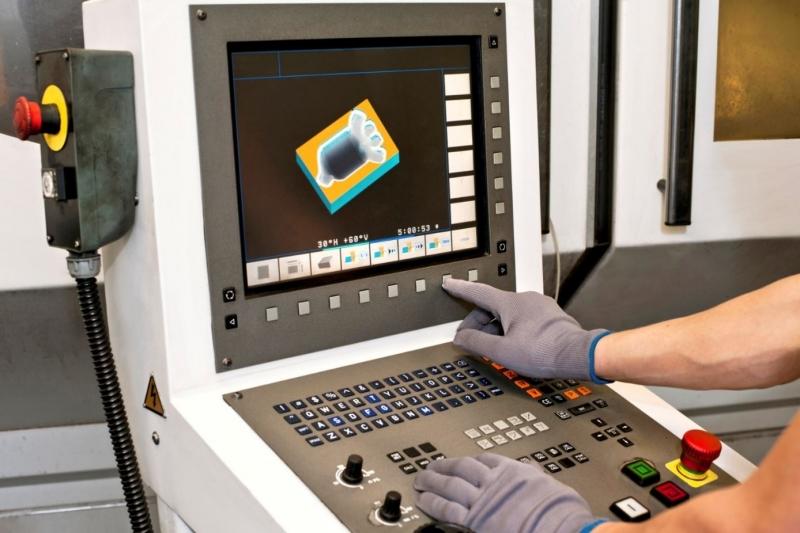

На пульте

Многие станки с ЧПУ оборудованы дисплеем и клавиатурой. Поэтому задавать программу оборудованию можно непосредственно с пульта. Производители предусмотрели два варианта постановки задачи станку:

- ввод G и M кодов с клавиатуры;

- использование диалогового окна.

Важно! Станки с ЧПУ, оборудованные дисплеем, позволяют запустить имитацию обработки детали с визуализацией на экране. Эта опция дает возможность провести отладку программы до запуска станка.

Автоматизировано

Для предприятий, выпускающих детали высокой точности и сложной конфигурации, оптимальной считается CAM-система. Она существенно повышает производительность, поскольку автоматически вычисляет траекторию перемещения инструмента, производящего обработку заготовки.

Предприятия, на которых станки с ЧПУ выполняют большое разнообразие технологических операций, также предпочитают оборудование полностью автоматизированное. Потому что временные затраты на написание программ в ручном режиме будут несопоставимыми со временем работы станков. Либо придется существенно увеличивать штат технологов и операторов.

Преимущества автоматизированных систем:

- избавляют технолога или проектировщика от громоздких и длительных математических расчетов;

- на одном и том же базовом языке генерируют УП (G-код) для станков всех типов;

- имеют набор готовых функций, сокращающих время составления программы;

- загрузка готового кода в память станка прямо с ПК технолога.

Важно! CAM-системы могут быть языковыми или графическими. Первые требуют знания определенного языка программирования, вторые ведут диалог с разработчиком в интерактивном режиме и значительно более просты в освоении.

Как составлять программы для станков с ЧПУ?

Чтобы написать программу для оборудования с числовым программным управлением, нужно придерживаться определенных правил:

- деталь рассматривают как геометрическое тело;

- взаимодействие инструмента и заготовки должно учитывать их одновременное перемещение относительно друг друга;

- траектория рабочего инструмента задается его центром;

- инструмент перемещается из одной области в другую, причем эти области могут быть дугами, кривыми, прямыми;

- точки пересечения областей (опорные, или узловые точки) включаются в качестве координат в управляющую программу;

- УП создается покадрово, где каждому кадру соответствует описание.

Чем сложнее деталь, тем больше кадров будет содержать УП.

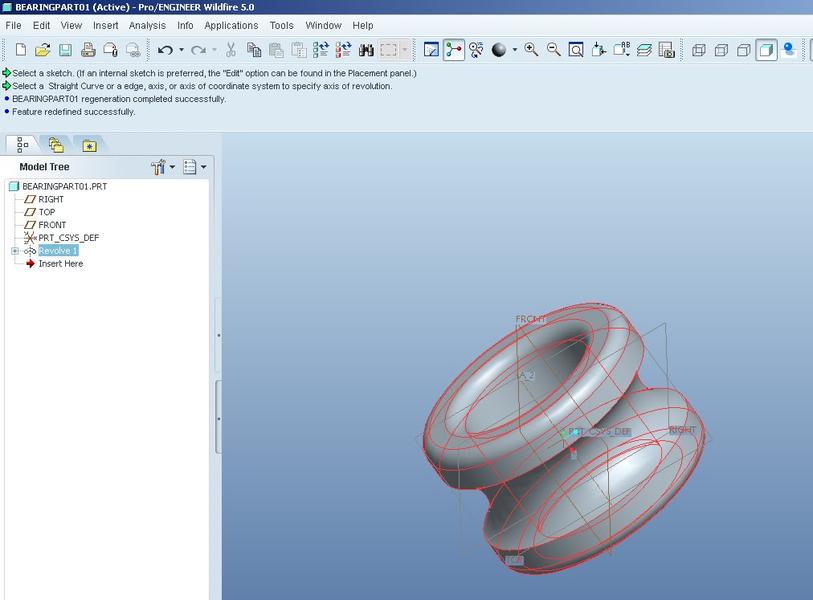

Модели САПР

Системы автоматического проектирования с появлением ПК стали называть CAD-системами — компьютерного проектирования. Тем не менее аббревиатура САПР прочно закрепилась, и технологи, разработчики, программисты, проектировщики любой софт для проектирования по-прежнему называют САПР.

Основные модели САПР:

- AutoCAD — лидер среди всех систем, программа, позволяющая программировать в 2D и 3D-средах. В AutoCAD можно строить чертежи, трехмерные модели и многое другое. Кроме того, это платформенный софт, то есть не узкоспециализированный, а предназначенный для любых видов проектирования — машиностроительного, автомобильного, дорожного и пр.

- Bricscad — альтернатива предыдущему софту. Включает инструменты вариационного моделирования, поддерживает напрямую формат DWG и BIM-технологии.

- Autodesk Inventor — профессиональная система 3D-проектирования для промышленного производства. Этот софт поддерживает импорт моделей и файлов из других САПР, интегрирован с иными программными средами линейки — 3ds Max, AutoCAD, Revit и другими. Адаптирован для российских стандартов при проектировании, проведении расчетов, моделировании, создании документации. Включает большой набор стандартизированных моделей, функций, параметров и инструментов.

- Компас 3D — отечественный софт для параметрического моделирования. Предназначен для машиностроения, строительства и приборостроения. Полностью поддерживает ЕСКД и ГОСТ.

- РТС Creo — «тяжелая» САПР для параметрического проектирования больших сборок (например, для авиа- или кораблестроения).

- NX — предназначена для моделирования и проектирования сложных изделий, включая многосоставные. Работает практически на любых ОС, поддержка кросс-функциональной многопользовательской команды, продвинутые возможности для промышленного дизайна. Этот софт позволяет даже моделировать поведение мехатронных систем.

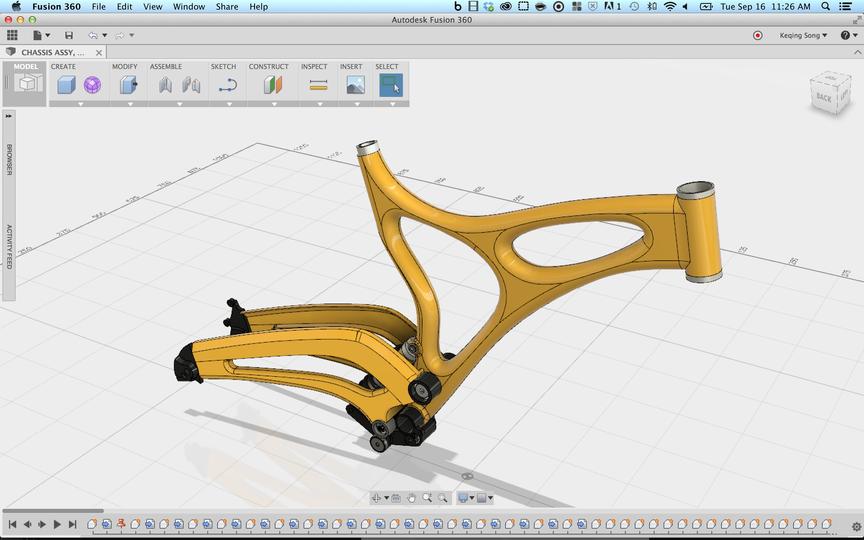

- Fusion 360 — облачная САПР, работающая в виртуальной среде. Сохраняет большинство функций десктопного софта, при этом позволяет взаимодействовать пользователям удаленно.

Важно! При выборе ПО следует учитывать задачи, стоящие перед технологом или проектировщиком, объем работы, возможности программы и поддержку ее интегрирования в общую электронную систему производства.

Конвертации файлов

Предприятия, которые используют устаревшее ПО, часто сталкиваются с проблемой открытия файлов, созданных в более свежих версиях софта или программах, расширения файлов которых не поддерживает и не понимает старая программа.

Заменить ПО на новое не всегда возможно: лицензионный софт стоит дорого. А кроме того, современные программы попросту не будут работать на устаревших ПК с ОС Windows XP или 7. Замена же компьютерного парка и вовсе многим предприятиям не по карману.

Поэтому у проектировщиков есть три пути — установить бесплатное ПО, поддерживающее требуемый формат файлов, воспользоваться облачными программами или специальными конвертерами.

Autodesk выпустил программу DWG TrueView, которая не дает просматривать файлы, но конвертирует их в нужный тип. Правда, она занимает много места на жестком диске, зато бесплатная. Альтернативный вариант — DWG Converter. Он не требует установки, позволяет конвертировать как одиночные, так и пакетные файлы

Онлайн-конвертер CAD Exchanger способен трансформировать в нужный формат практически любой тип файлов. При этом следует помнить, что бесплатно в сутки и месяц можно обработать не более 10 файлов.

Типы программного обеспечения

Для обеспечения работы оборудования с числовым программным управлением предусмотрены виды софта:

- CAM — система автоматизированного производства, которая работает с готовыми CAD-проектами;

- CAD — система автоматизированной разработки — ПО для проектирования и создания 3D-объектов на основе определенных параметров;

- CAE — вспомогательный софт, необходимый на предварительном этапе: подготовки проекта, анализа, моделирования, планирования;

- CAD/CAM-пакеты для полнофункциональной разработки и внедрения проекта в модуль ЧПУ.

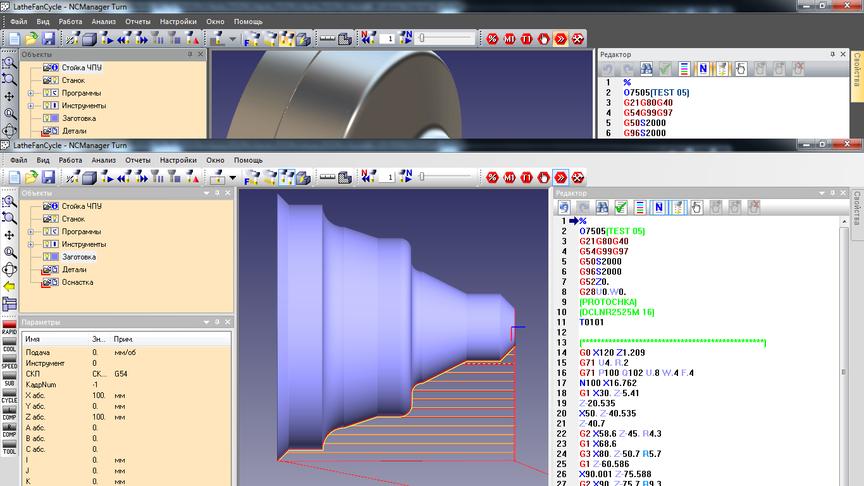

Для токарных станков с ЧПУ

Лучшие CAD-программы для станков данного типа:

- AutoCAD — полифункциональная проектировочно-чертежная система;

- SolidWorks — ПО для проектирования 2D и 3D объектов любого назначения и сложности;

- Pro/ENGINEER — пакетный софт для решения инженерных и конструкторских задач.

Эти программы дают широкие возможности для проектирования любых деталей — от простых до геометрически сложных.

CAM-софт для формирования управляющей программы:

- SprutCAM — отечественная разработка для формирования УП по токарной обработке любых деталей и изделий;

- Fusion 360 — комплексная система, позволяющая и проектировать и ставить задачи управляющей системе станка;

- EdgeCAM — эффективное ПО, позволяющее формировать УП для токарного станка.

Эти программы трансформируют созданную в CAD-софте модель в понятный для станка код.

Важно! Для экономии можно устанавливать сразу пакетные системы, совмещающие в себе функции CAD/CAM. Например, AutoCAD или «Компас-3D».

Для фрезерных станков с ЧПУ

В зависимости от стоящих перед технологом задач, подбирают ПО для работы с фрезерным станком. Для создания эскизов для плоской резки подойдут:

- CorelDraw — графический редактор для векторных изображений;

- LibreCAD — программа, создающая 2D-чертежи;

- Adobe Illustrator — программа для создания и обработки векторных изображений.

Для работы с 3D-моделями можно использовать тот же софт, что и для токарного станка.

Дополнительно стоит присмотреться к программам:

- MasterCAM — софт для 2D/3D моделирования и формирования управляющих команд для станка;

- ArtCAM — система, работающая с векторной и растровой графикой, позволяет выстроить траекторию движения фрезы для создания рельефных поверхностей;

- Mach3 — программа для управления фрезерным станком на базе ОС Windows, она позволяет создавать пользовательские коды, управлять фрезерованием по шести осям, генерировать G-коды.

Написание программ для станков с ЧПУ

Для создания программы, которая осуществит реализацию инженерной разработки, технолог должен владеть специальным кодом, который схож с C# или Basic. Это специализированный G-code, который способны распознавать управляющие системы станков с числовым программным управлением.

G-коды

G-коды содержат цифровую маркировку от 00 до 97 и каждый из них соответствует определенной операции или настройке станка — от прямолинейных и круговых перемещений, выбора плоскостей, ввода метрических данных до коррекции и контроля скоростей инструментов и двигателей.

Блоки G –кода

Набор команд для станка с ЧПУ объединяют в блоки. Их записывают в одну строку и управляющая система будет считывать их последовательно слева направо. Если строки недостаточно, код будет продолжен в следующей, и машина перейдет к ней.

Примеры блоков:

- G17 G54 G90 — этот блок задает параметры (плоскость, нулевую точку и абсолютные значения);

- G0 X-19 Y-19 — ускоренное перемещение в точку с указанными координатами;

- G1 ХЗ Y3 F600 — линейное перемещение инструмента в точку с указанными координатами и подачей 600 мм/мин.

Операторы и технологи знают G-коды наизусть, поэтому для них не составляет труда быстро формировать нужные программы.

Программ G –кода

Команды даются последовательно и логично, поэтому программа состоит, как правило, из этапов:

- Пуск.

- Загрузка инструмента.

- Включение шпинделя.

- Подача охлаждения.

- Перемещение инструмента в исходное положение.

- Запуск процесса обработки.

- Отключение охлаждения.

- Останов шпинделя.

- Возвращение шпинделя на исходную позицию.

- Завершение программы.

Если обрабатываться будет серия заготовок, то повторяться будут команды со 2 по 9.

Модальные и адресные коды

Модальные необходимы для активации и отключения определенных функций станка, например, охлаждения или запуска шпинделя.

Адресные коды включают координаты по осям для перемещения исполнителя.

Самые распространенные G-коды

Чаще всего оператор или технолог используют коды, которые обозначают наиболее типичные движения:

|

Код |

Команда |

Содержание |

|

G0 |

Быстрое перемещение |

Станок использует обе оси, чтобы максимально быстро доставить инструмент в нужную точку |

|

G1 |

Линейное движение |

Перемещает исполнитель по прямой |

|

G2, 3 |

Дуга по часовой/против часовой стрелки |

Обеспечивает плавное перемещение инструмента к заданным координатам через промежуточные, которые и задают дугу |

|

G17, 18, 19 |

Задание плоскости |

Дает команду станку, в какой из плоскостей совершить дуговое перемещение |

|

G43 |

Компенсация длины инструмента |

Задает длину исполнителя относительно оси Z |

M-коды

Это машинные коды, которые отличаются на разных станках с ЧПУ. Они управляют функциями оборудования (его агрегатов, двигателей и узлов). Например, подача или отключение охлаждения, вращение шпинделя или направление его движения.

Как написать программу ЧПУ станка с нуля?

Для того чтобы составить правильный набор команд, нужно понимать принцип работы оборудования, знать режимы и инструменты резания, допуски и посадки, технологический процесс производства детали, основы программирования в G и M кодах. Последнее — самое простое из того, что нужно знать.

Сам процесс программирования состоит из последовательности действий:

|

Команда |

Этап |

|

Т5/Т0505 |

Вызов исполнителя |

|

G10-G54 |

Значение соответствующего инструмента |

|

G97 S1000 CW/CCW |

Запуск вращения главного шпинделя со скоростью 1000 об/мин по часовой стрелке/против часовой стрелки |

|

М08 |

Запуск охлаждения |

|

G00 X… Y… |

Быстрое перемещение исполнителя в заданные координаты |

|

G02 X… Z… R… |

Работа исполнителя по дуге по часовой стрелке |

|

М30 |

Останов программы |

Важно! Чтобы самостоятельно составлять программы для станков с ЧПУ, недостаточно знать команды, нужно предварительно построить чертеж в координатной сетке, чтобы понимать, куда и зачем будет передвинут режущий инструмент.

Самоучители для начинающих по основам программирования станков с ЧПУ

Научиться собственно программированию несложно. В сети есть много самоучителей для начинающих, вот некоторые из них:

- Пайвин А. С., Чикова О. А. Основы программирования станков с ЧПУ;

- Должиков В. П. Основы программирования и наладки станков с ЧПУ;

- Сосонкин В. Л. Методика программирования станков с ЧПУ на наиболее полном полигоне вспомогательных G-функций;

- Учебное пособие оператора станков с ЧПУ;

- Основы программирования ЧПУ;

- Ловыгин А. А., Теверовский Л. В. Современный станок с ЧПУ и CAD/CAM-система;

- Уроки ЧПУ начинающим;

- Турчин Д. Е. Программирование обработки на станках с ЧПУ.

Эти пособия и онлайн-уроки рассчитаны на начинающих и предназначены для освоения программирования для разных типов станков. Все они включают знакомство с G-кодированием, содержат полное описание и назначение всех команд и помогают разобраться в особенностях выбора инструмента для той или иной операции, задании координат, модальных и адресных кодах.

Программированием ЧПУ овладеть несложно. Обычно этот процесс занимает не больше нескольких недель. Конечно, под руководством опытного наставника процесс пойдет быстрее, но это не всегда осуществимо. Начинать освоение программирования ЧПУ нужно со знакомства с самим оборудованием и технологическими операциями по обработке деталей.

24 августа 2020

180332

Программирование станков с ЧПУ (станков с числовым программным управлением) — это создание программных инструкций для управляющих станком контроллеров. Станки с ЧПУ — неотъемлемая часть автоматизации производства, которая повышает его эффективность и прибыльность. Эта статья расскажет вам о том, что такое ЧПУ, какие типы станков с ЧПУ существуют, как составлять и писать программы для станков с ЧПУ.

Введение

У каждого типа производственного процесса есть свои преимущества и недостатки, эта статья фокусируется на процессе обработки на станках с ЧПУ, обрисовывая основы процесса, а также различные компоненты и инструменты станка с ЧПУ. Кроме того, в этой статье рассматриваются различные операции механической обработки с ЧПУ и представлены альтернативы процесса обработки с ЧПУ. Здесь вы узнаете о том, как составлять программы для станков с ЧПУ, то есть — самые основы написания программ для станков с ЧПУ — вот о чем эта статья.

1. Программирование станка с ЧПУ: общие сведения

Источник:autodesk.com

Обработка на станках с ЧПУ применяется в производстве разного масштаба — от небольших мастерских до крупных представителей промышленности.

«ЧПУ» означает «числовое программное управление», а определение обработки на станках с ЧПУ строится на том, что это производственный процесс, в котором обычно используются компьютеризированные элементы управления и станки для удаления материала из заготовки. Этот процесс подходит для различных материалов, включая металлы, пластмассы, дерево, стекло, пену и композиты, и находит применение в различных отраслях промышленности, таких как автопром и аэрокосмос.

Если говорить о самом станке с ЧПУ — это любой станок для обработки или создания деталей, который управляется заданной программой и выполняет действия автономно, без участия оператора; включая в том числе, но не исключая неназванных: фрезерные станки с ЧПУ, токарные станки с ЧПУ, лазерные граверы и резаки, многофункциональные обрабатывающие центры, станки электроэрозионной резки, станки абразивной резки, 3D-принтеры любого типа также являются станками с ЧПУ, хоть и используют аддитивный а не субтрактивный процесс; существуют также устройства, совмещающие в себе процессы удаления и добавления материала (МФУ — многофункциональные устройства, обычно это гибрид фрезера с ЧПУ и 3D-принтера).

Пятиосевой фрезерный станок с ЧПУ / Источник: i.ytimg.com

Субтрактивные производственные процессы, такие как обработка на станках с ЧПУ, отличаются от аддитивных производственных процессов, таких как 3D-печать, или процессов формовочного производства, таких как литье под давлением и штамповка. В то время, как процессы вычитания удаляют часть материала заготовки для создания нужных форм и конструкций, аддитивные процессы добавляют материал, а процессы формирования изменяют его форму без изменения объема. Автоматизированная обработка на станках с ЧПУ позволяет производить высокоточные детали и обеспечивать экономическую эффективность при выполнении единичных и средних объемов производства. Несмотря на то, что обработка на станках с ЧПУ демонстрирует определенные преимущества по сравнению с другими производственными процессами, степень сложности получаемых деталей и экономическая эффективность в ее рамках ограничены.

2. Типы станков с ЧПУ

Источник: autodesk.com

В зависимости от выполняемой операции, используются различные станки с ЧПУ. Для изготовления одной детали на разных стадиях может применяться разное оборудование. Общим для всех станков с ЧПУ остается сам принцип автономной работы и программного управления.

2.1. Сверлильный станок с ЧПУ

Источник:proakril.com

В сверлении используются вращающиеся сверла для образования цилиндрических отверстий в заготовке. Конструкция сверла позволяет отходам металла, то есть стружке, падать с заготовки. Существует несколько типов сверл, каждый из которых используется для конкретного применения. Доступные типы сверл включают: сверла для точения (для изготовления мелких или направляющих отверстий), сверла для долбления (для уменьшения количества стружки на заготовке), сверла для винтовых станков (для сверления без направляющего отверстия) и другие.

2.4.Фрезерное оборудование с ЧПУ

Фрезерный станок со сменой инструмента VENO UA481-2040-A4 / Источник: top3dshop.ru

Для фрезерования используются вращающиеся многоточечные режущие инструменты. Фрезерные инструменты ориентированы горизонтально или вертикально, это могут быть концевые фрезы, спиральные и фасочные фрезы и другие виды фрез.

Фрезерные станки с ЧПУ могут быть ориентированы горизонтально или вертикально, иметь три и более степени свободы — геометрические оси взаимного перемещения инструментов и заготовки.

2.3.Токарное оборудование с ЧПУ

Источник: besplatka.ua

В токарной обработке используются одноточечные режущие инструменты для удаления материала с вращающейся детали. Конструкция токарного инструмента варьируется в зависимости от конкретного применения, с инструментами для черновой, чистовой обработки, нарезания резьбы, формовки, подрезки, отрезания и обработки канавок. Многие токарные станки с ЧПУ снабжены системой автоматической замены инструмента в процессе работы.

2.4. Модели станков с ЧПУ

Источник: rozetka.com

Станки с ЧПУ доступны в стандартных и настольных моделях. Стандартные станки с ЧПУ — это типичные станки промышленного форм-фактора, настольные станки с ЧПУ — это небольшие, более легкие станки. Обычно настольные модели работают с более мягкими материалами, такими как дерево, пенопласт и пластик, производят более мелкие детали и подходят для легких и умеренных объемов производства. Доступные типы настольных станков с ЧПУ включают: лазерные резаки и граверы, фрезерные станки размером с плоттер и другие.

3. Как составлять программы для станков с ЧПУ

Источник: vseochpu.ru

Раньше для программирования станков с ЧПУ использовались перфоленты, перфокарты и прямой ввод операций в контрольный блок. Сейчас управляющая программа составляется как правило заранее, в специальном ПО, и либо переносится на станок с помощью переносного носителя информации (например USB-флешки), либо передается напрямую по внутренней сети предприятия.

Разработка программы для станков с ЧПУ включает в себя следующие этапы:

- Разработка модели САПР

- Преобразование файла CAD в программу ЧПУ

- Подготовка станка с ЧПУ

- Выполнение операции обработки

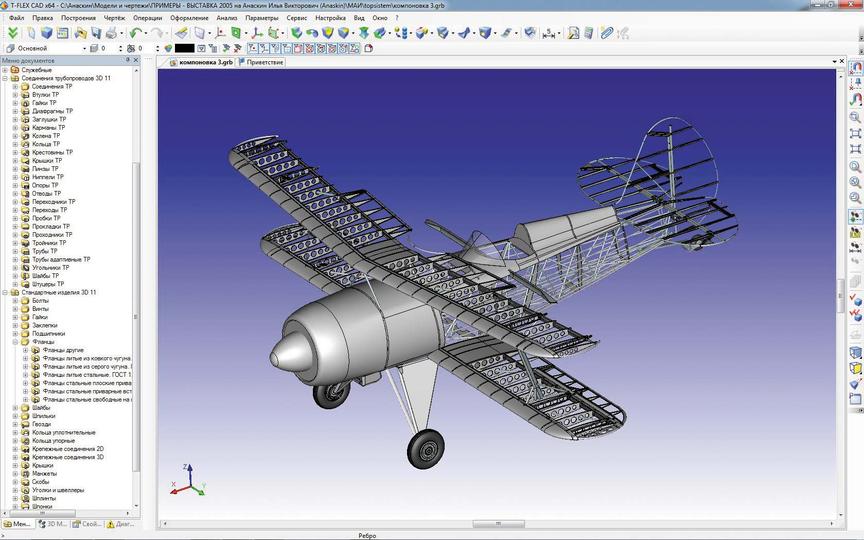

3.1. Модели САПР

Источник: ostec-3d.ru

Процесс обработки начинается с создания в ПО цифровой модели детали. Программное обеспечение САПР позволяет разработчикам и производителям создавать модель своих деталей и изделий вместе с необходимыми техническими характеристиками, такими как размеры и геометрия, для дальнейшего изготовления.

Размеры и геометрия детали ограничены возможностями станка и инструмента. Кроме того, свойства обрабатываемого материала, дизайн инструмента и его характеристики также ограничивают возможности проектирования, вводя такие обязательные величины как минимальная толщина детали, максимальный размер детали, а также сложность внутренних полостей и элементов.

По завершении проектирования в САПР проектировщик экспортирует модель в совместимый с системой станка формат файла.

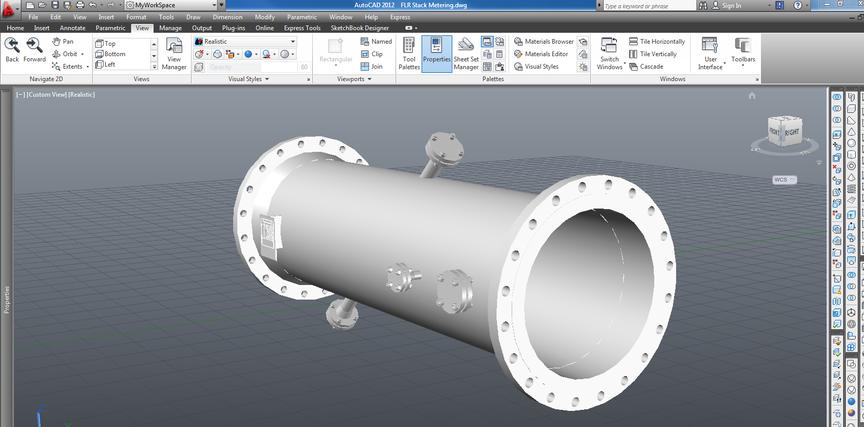

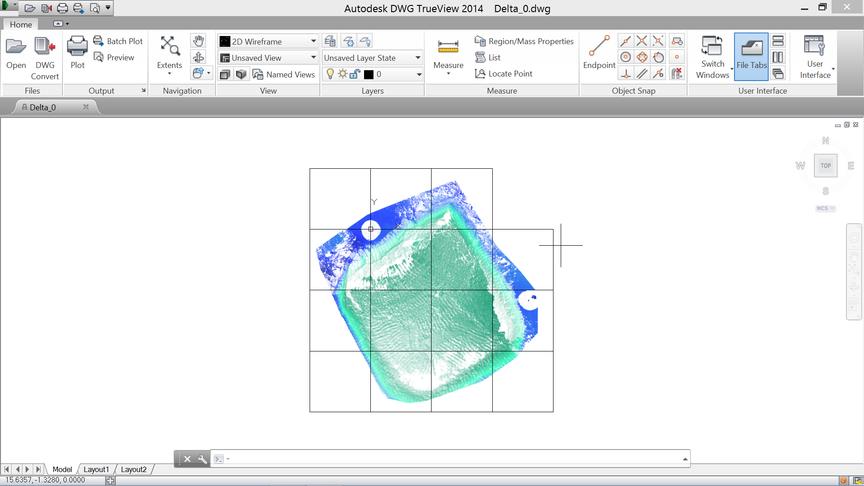

3.2. Конвертация файлов САПР

Источник: rflira.ru

Отформатированный файл проходит через программу CAM, в которой модель преобразуется в управляющий код для станка.

Станки с ЧПУ используют несколько форматов исполняемого кода, такие как G-код, M-код и другие. Наиболее известный и применяемый из них — G-код. М-код может управлять вспомогательными функциями машины.

Как только программа работы сгенерирована, оператор загружает ее в станок с ЧПУ.

3.3. Подготовка станка с ЧПУ

Источник: pinterest.com

Прежде чем оператор запустит программу, он должен подготовить станок к работе, в первую очередь — установить исходную заготовку и инструмент, убедиться в исправности станка и функционировании всех систем, при необходимости провести калибровку.

После полной настройки станка оператор может запустить программу.

3.4. Выполнение операции обработки

Источник: youtube.com

Программа действует как инструкция для приводов станка с ЧПУ, заставляя его двигатели перемещать заготовку и инструмент, изменять их взаимное расположение. Контроллер передает электрические импульсы на двигатели приводов в заданном программой порядке и с заданной длительностью, таким образом санок выполняет предусмотренные оператором действия.

4. Типы операций

Производимые станками с ЧПУ операции представлены в широком ассортименте, в их числе механические, химические, электрические и термические процессы, которые удаляют необходимый материал из заготовки для производства детали.

Некоторые из наиболее распространенных операций механической обработки на станках с ЧПУ разного типа:

- сверление

- фрезерование

- раскрой материала

- гравировка и вырезание

- обточка (токарные работы)

- развертка и нарезка резьбы

- закручивание винтовых соединений

Это лишь несколько основных, на самом деле операций сотни, и невозможно перечислить все, так как периодически появляются новые, вместе с новыми станками с увеличенной функциональностью.

4.1. Сверление на станках с ЧПУ

Источник: ritmindustry.com

При сверлении на станке с ЧПУ, как правило, станок подает вращающееся сверло перпендикулярно плоскости поверхности заготовки, что создает вертикально выровненные отверстия с диаметром равным диаметру используемого сверла. Угловые сверлильные операции могут быть выполнены с применение специальных приспособлений, либо пятиосевых станках. Помимо сверления, сверлильные станки производят также зенкование, развертывание и нарезание резьбы.

4.2. Фрезерный станок с ЧПУ

Источник: 3dtool.ru

Фрезерование — это процесс обработки, в котором используются фрезы — вращающиеся многоточечные режущие инструменты. Станок с ЧПУ обычно подает заготовку к режущему инструменту в направлении вращения режущего инструмента, тогда как при ручном фрезеровании станок подает заготовку в противоположном направлении. Инструмент к заготовке подается в нескольких координатных осях: X и Y — право/лево и вперед/назад; и Z — вверх/вниз. Такой станок способен создавать рельефное трехмерное изображение разной сложности с высокой точностью, ограниченной только размерами используемых фрез и точностными характеристиками самого станка. Трехосевые фрезерные станки с ЧПУ выполняют операции: фрезерование объемных изделий, раскрой листового материала, формирование кромок и отверстий сложной формы и т.д.

4.3. Токарный станок с ЧПУ

Источник: thomasnet.com

Токарная обработка — это процесс обработки, при котором для удаления материала с вращающейся детали используются одноточечные режущие инструменты. При токарной обработке станок с ЧПУ подает режущий инструмент линейным движением вдоль поверхности вращающейся детали, удаляя материал по окружности, до достижения желаемого диаметра, чтобы получить цилиндрические и конические детали с разной кривизной поверхности. Также среди функций токарного станка с ЧПУ: расточка, торцевание, нарезание канавок и нарезание резьбы.

5.Типы программного обеспечения для станков с ЧПУ

Приложения, используемые для создания и подготовки к работе управляющих станками программ, относятся к следующим категориям:

- CAD

- CAM

- CAE

САПР или CAD — программное обеспечение для автоматизированного проектирования. Это программы, используемые для черчения и создания двухмерных векторных траекторий и трехмерных цифровых моделей деталей и поверхностей, а также сопутствующих технической документации и спецификаций. Конструкции и модели, созданные в программе CAD, обычно используются программой CAM для создания необходимой исполняемой программы для изготовления детали на станке с ЧПУ. Программное обеспечение САПР также можно использовать для определения оптимальных свойств деталей, оценки и проверки конструкций, моделирования изделий без прототипа и предоставления данных о конструкции производителям и мастерским.

Источник:youtube.com

CAM — программное обеспечение для автоматизированного производства. Это программы, используемые для извлечения технической информации из модели CAD и создания файла исполняемого кода для станка с ЧПУ. CAM переводит проект детали в набор команд для станка, управляющий длительностью, интенсивностью и очередностью работы каждого привода.

Источник: vseochpu.ru

CAE — еще один вид ПО для автоматизированного проектирования. Это программы, используемые инженерами на этапах предварительной обработки, анализа и последующей разработки проекта. Программное обеспечение CAE используется в качестве вспомогательного средства в таких процессах, как проектирование, моделирование, планирование, производство, диагностика и ремонт; оно помогает в оценке и изменении дизайна продукта.

Источник: youtube.com

Некоторые программные комплексы сочетают в себе все возможности программного обеспечения CAD, CAM и CAE.

6. Написание программ для станков с ЧПУ

Несмотря на то, что технологии производства развиваются непрерывно, основы создания программ обработки деталей на станках с ЧПУ неизменны. Например — ни одна программа для станка с ЧПУ не может быть полной или работоспособной без G-кодов.

6.1. G-код

Управляющие программы для станка, ответственные за формирование детали и содержащие в себе детально расписанные по времени инструкции для каждого двигателя осевых приводов и шпинделей, называются “джи-кодами” (G-Code).

Источник: s3-us-west

Формат G-кода был создан в 1960-х годах Ассоциацией электронной промышленности (EIA). Официальное название языка программирования выглядит как RS-274D. G-кодом он называется потому, что многие строки в коде начинаются с буквы G.

Хотя G-код и является универсальным стандартом, многие компании, производители станков с ЧПУ, вносят в него свои особенности, что может помешать совместимости джи-кодов и оборудования. Обычно G-код пишется для станка с известными характеристиками, и отсутствие указанной в коде цепи в схеме станка, как и появление лишней, могут сделать его бесполезным.

6.1.1. Блоки G-кода

Стандарт G-кода был опубликован еще во времена, когда машины имели небольшие объемы памяти. Из-за этого ограничения памяти G-код является чрезвычайно компактным и лаконичным языком, который на первый взгляд может показаться архаичным. Возьмем, к примеру, эту строку кода:

G01 X1 Y1 F20 T01 M03 S500

В этой единственной строке мы даем машине ряд инструкций:

- G01 — Выполнить линейное перемещение

- X1 / Y1 — перейти к этим координатам X и Y

- F20 — движение со скоростью подачи 20

- T01 — Используйте инструмент 1, чтобы выполнить работу

- M03 — включить шпиндель

- S500 — установить скорость вращения шпинделя 500

То есть, в результате выполнения этой короткой строки, станок: переместит шпиндель в заданные координаты, двигая его с указанной скоростью, установит выбранный инструмент, запустит шпиндель и будет вращать фрезу с заданной скоростью вращения.

Несколько строк G-кода, подобные этим, объединяются, чтобы сформировать полную программу для станка с ЧПУ. Ваш станок будет читать его по одной строке, слева направо и сверху вниз, как при чтении книги. Каждый набор инструкций находится на отдельной строке.

6.1.2. Программы G-кода

Цель каждого написанного G-кода — производить детали максимально безопасным и эффективным способом. Чтобы достичь этого, блоки G-кода располагают в логичном и простом порядке, например:

- Запуск программы

- Загрузка необходимого инструмента

- Включение шпинделя

- Включение охлаждения жидкостью

- Перемещение инструмента в положение над деталью

- Начало процесса обработки

- Выключение охлаждающей жидкости

- Отключение шпинделя

- Отвод шпинделя от детали

- Завершение программы

Этот поток — чрезвычайно простая программа, использующая только один инструмент для одной операции. На практике, как правило, повторяют шаги 2–9. Например, приведенная ниже программа G-кода охватывает все приведенные выше блоки кода с повторяющимися разделами, где это необходимо:

Источник: autodesk.com

6.1.3. Модальные и адресные коды

Как и другие языки программирования, G-код имеет возможность повторять действие до бесконечности. Этот процесс использует зацикливание модального кода и выполняет действие, пока вы не отключите его или запустите выполнение другого кода. Например, M03 — это модальный код, который будет запускать шпиндель до бесконечности, пока вы не скажете ему остановиться на M05. Теперь подождите секунду. Это слово (помните: слово — это маленький кусочек кода) не начиналось с буквы G, но все равно это G-код. Слова, начинающиеся с буквы M, являются машинными кодами и включают или выключают такие функции машины, как охлаждающая жидкость, шпиндель и зажимы.

G-код также включает в себя полный список кодов адресов. Коды адресов начинаются с буквенного обозначения, например G, затем идет набор цифр. Например, X2 определяет код адреса X-координаты, где 2 — это значение на оси X, на которое перемещается инструмент.

Список кодов адресов:

Источник: autodesk.com

Есть также несколько специальных кодов символов, которые можно добавить в программу G-кода. Они обычно используются для запуска программы, комментирования текста или игнорирования символов, и включают в себя такие символы:

- % Начинает или заканчивает программу

- () Определяет комментарий, написанный оператором ЧПУ, иногда они должны быть во всех заглавных буквах

- / Игнорирует все символы, которые идут после косой черты

- ; Определяет, когда заканчивается блок кода, не отображается в текстовом редакторе.

6.1.4. Самые распространенные G-кода

Строки начинающиеся на G и M будут составлять большую часть при составлении программы для станков с ЧПУ. Коды, начинающиеся с буквы G, подготавливают вашу машину к выполнению определенного типа движения. Наиболее распространенные G-коды, с которыми вы будете сталкиваться снова и снова в каждой программе для станков с ЧПУ, включают в себя:

- G0 — Быстрое движение

Этот код говорит машине переместить инструмент к указанной позиции координат как можно быстрее. G0 задействует движение по обеим осям, а когда координата по одной из них достигнута, движение продолжается по второй. Вот пример такого движения:

Источник: autodesk.com

- G1 — линейное движение

Этот код говорит машине переместить инструмент по прямой линии к координатной позиции с определенной скоростью подачи. Например, G1 X1 Y1 F32 переместит машину к координатам X1, Y1 со скоростью подачи 32.

- G2, G3 — дуга по часовой стрелке, дуга против часовой стрелки

Эти коды говорят машине переместить инструмент по дуге к координатному пункту назначения. Две дополнительные координаты, I и J, определяют местоположение центра дуги, как показано ниже:

Источник: autodesk.com

- G17, G18, G19 — Обозначения плоскостей

Эти коды определяют, на какой плоскости будет обрабатываться дуга. По умолчанию ваш станок с ЧПУ будет использовать G17, который является плоскостью XY. Две другие плоскости показаны на рисунке ниже:

Источник: autodesk.com

- G40, G41, G42 — Компенсация диаметра фрезы

Эти коды определяют компенсацию диаметра фрезы, или CDC, которая позволяет станку с ЧПУ позиционировать свой инструмент слева или справа от определенной траектории. D-регистр хранит смещение для каждого инструмента.

Источник: autodesk.com

- G43 — Компенсация длины инструмента

Этот код определяет длину отдельных инструментов, используя высоту оси Z. Это позволяет станку с ЧПУ понять, где наконечник инструмента по отношению к изделию, над которым он работает. Регистр определяет коррекции на длину инструмента, где H — коррекция на длину инструмента, а Z — длина инструмента.

Источник:autodesk.com

- G54 — Смещение работы

Этот код используется для определения смещения прибора, которое определяет расстояние от внутренних координат станка до точки отсчета на заготовке. В приведенной ниже таблице только G54 имеет определение смещения. Однако можно запрограммировать несколько смещений, если задание требует обработки нескольких деталей одновременно.

Источник: autodesk.com

6.2. M-коды

М-коды — это машинные коды, которые могут отличаться на разных станках с ЧПУ. Эти коды управляют функциями вашего станка с ЧПУ, такими как направления охлаждающей жидкости и шпинделя. Некоторые из наиболее распространенных M-кодов включают в себя:

Источник: autodesk.com

7. Как написать программу для станков с ЧПУ

Источник: http://intellectronics.com

Программирование станков с ЧПУ не так сложно освоить, особенно программирование для токарных станков, потому что токарные станки с ЧПУ имеют только две оси для работы — X и Z, где X контролирует диаметр детали в месте применения инструмента, а Z — место его применения на отрезке длины детали.

Чтобы написать программу для токарного станка с ЧПУ необходимо следовать несложной инструкции.

Сначала нужно вызвать подходящий режущий инструмент для обработки. Этот шаг зависит от станка с ЧПУ и доступного в нем набора инструментов. Используется команда:

Т5 или Т0505

Теперь загрузите значение, соответствующее обозначению выбранного инструмента:

G10 — G54

Поверните главный шпиндель токарного станка с ЧПУ. Команда для вращения главного шпинделя:

G97 S1000

Приведенная выше команда программирования не заставит шпиндель вращаться, она задаст скорость для него 1000 об/мин, чтобы фактически повернуть шпиндель, нужно дать другую команду — чтобы вращать шпиндель в CW (по часовой стрелке) или CCW (против часовой стрелки):

M03 (Повернуть шпиндель по часовой стрелке)

M04 (Повернуть шпиндель против часовой стрелки)

M05 (Остановить шпиндель)

Чтобы включить охлаждающую жидкость на станке с ЧПУ:

M08 (СОЖ)

M09 (СОЖ OFF)

Теперь самое время переместить инструмент. Для его перемещения есть несколько команд программирования.

Для быстрого перемещения инструмента (Rapid Traverse):

G00 X … Z …

Где G00 это команда на быстрое перемещение, а значения X и Z являются координатами пункта назначения для инструмента.

Чтобы перемещать инструмент с контролируемой подачей, то есть с заданной скоростью (Linear Traverse), нужно использовать следующую команду:

G01 X … Z … F …

Где G01, соответственно, команда выбранного действия, X и Z являются координатами пункта назначения по осям X и Z, а F задает момент (скорость/усилие) подачи инструмента.

Для обработки дуги или круговой интерполяции на компоненте используются следующие команды программирования для станков с ЧПУ или G-коды:

G02 X … Z … R …

G03 X … Z … R …

G02 используется для дуги по часовой стрелке, а G03 — против часовой стрелки. Значения X и Z являются координатами пункта назначения, а R — радиусом дуги.

Чтобы завершить выполнение программы используется команда:

M30 — Завершить программу и подвести курсор к запуску программы.

Рекомендуемое оборудование

Лазерный станок LF1325L (лазер RAYCUS)

LF1325L – станок для резки металла от компании G.WEIKE LASER, который широко применяется в рекламной индустрии. Модель отличается компактными для своей рабочей площади размерами, что позволяет размещать ее в помещениях ограниченного объема. Используется для фигурной резки и раскроя листовых материалов, в том числе металла.

Гравировальный станок GCC LaserPro Spirit SL 25

Новый дизайн гравировального станка компании GCC был разработан с учетом потребностей потребителей — он имеет свободную область в нижней части, предназначенную для расположения инструментов, вытяжки, вспомогательных материалов и многого другого. Применяется в рекламной и сувенирной отраслях, характеризуется высокой скоростью и точностью работы.

Сверлильный станок Optimum DR5

Мощнейший промышленный сверлильный станок Optimum DR5 подойдет для нарезания резьбы, сверления и развертывания. Рукав снабжен электроприводом подъемного штока, позволяющим поднимать и опускать его автоматически, и поворачивается вокруг колонны на 180 градусов. Благодаря особой конструкции зажимных устройств, смещение практически исключено. Упор глубины сверления легко регулируется, а панель управления достаточно наглядна.

3D принтер по металлу МЛ6-1-25

МЛ6-1-25 – принтер отечественного производителя, разработанный для объемного построения функциональных металлических объектов с использованием технологии SLM. В своей работе устройство использует широкий спектр мелкодисперсных металлических порошков: порошок нержавеющей стали, титана, алюминия, сплавов никеля, кобальт-хрома. Плавление производится лазерным лучом в герметично закрытой камере, заполненной инертным газом. Подогрев рабочей поверхности до 250°С обеспечивает снижение механических деформаций при послойном построении и повышение продуктивности производства.

Токарный станок с ЧПУ Steepline 1SL01

Модель 1SL01 – это 3D-станок по дереву и другим материалам, выделяющийся большой скоростью фрезерования (0-2м/мин) и точным перемещением суппорта (0-3м/мин). Обрабатывающий инструмент двигается с крайней точностью, из-за присутствия в конструкции оборудования высокопрофессиональных ШВП, которые позволяют с высокой точностью перемещать суппорт и шпиндель по трем осям перемещения, что полностью убирает люфт.

Фрезерный станок Роутер 7846

Роутер 7846 предназначен для обработки разных видов заготовок и материалов. Детали станка изготовлены из металла, благодаря чему достигается высокая жесткость и устойчивость к вибрациям. В комплект поставки входит зажим, который, вместе со столом, обеспечивает надежную фиксацию материалов и заготовок.

Фрезерный станок с ЧПУ Clever B540

Функционал станка идеален для работы с изделиями небольшого размера для различных производственных отраслей. Это может быть изготовление опытных и штучных изделий, малосерийных деталей и многого другого.

Фрезерный станок Roland MODELA MDX-50

MDX-50 – это промышленный фрезерный станок, который идеально подходит для CAD/CAM-образования, прототипирования и моделирования. На нем можно также печатать 3D-детали с точностью до 0.01 мм. Эта мощная и точная машина обладает большими возможностями, за счет совместимости с любым софтом CAM, встроенной панели управления и автоматической смене инструмента.

Токарный станок с копиром LTT MCF3015

Токарный станок с копиром LTT MCF3015 разработан по современным технологиям и оснащен мощными комплектующими, поэтому прослужит долгие годы даже при минимальном уходе. Он используется при обработке дерева, композитов и полимеров, прост и удобен в управлении, за счет чего отлично подойдет для учебных целей. Данная модель способна работать как по шаблону, так и полностью в ручном режиме.

3D-фрезер Advercut K6090T

Фрезерный станок Advercut K6090T предназначен для применения в таких сферах, как: реклама, отделка интерьеров помещений, создание сувенирной продукции, работа различных творческих мастерских. С помощью станка можно выполнять различные операции: сверление, гравировку, раскрой, 3D-фрезерование.

Заключение

Обработка на станках с ЧПУ демонстрирует преимущества перед многими производственными процессами, но может не подходить для некоторых отдельных применений, или использоваться совместно с другими техпроцессами.

Числовое программное управление может быть интегрировано в станки разных типов, осуществляющих обработку не только инструментами, но и, например, абразивными субстанциями, выпускаемыми под давлением в потоке жидкости или газа.

Даже если вы никогда не станете писать свою собственную программу для станка с ЧПУ вручную, понимание основ G-кода даст вам преимущество при работе в этой области. Основные принципы построения кода не меняются, даже когда на практике G-код отличается у разных производителей станков.

Надеемся, что эта статья поможет вам сделать первые шаги в освоении этой интересной и перспективной области.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Skip to content

Способы написания управляющих программ к станкам с ЧПУ

Так как этот материал рассчитан на тех кто только знакомится с ЧПУ обработкой, объясним принципы работы и основные термины.

Для того, что бы ЧПУ станок обработал заготовку, ему необходим алгоритм, по которому он будет это делать. Такой алгоритм называется Управляющая Программа (УП).

Управляющая программа пишется на языке G-кодов (ISO 7-bit). G-код – это набор стандартных команд, которые поддерживают станки с ЧПУ. Эти команды содержат информацию, где и с какой скоростью двигать режущий инструмент, чтобы обработать деталь.

Передвижение режущего инструмента называется траекторией. Траектория инструмента в управляющей программе состоит из отрезков. Эти отрезки могут быть прямыми линиями, дугами окружностей или кривыми.

Точки пересечения таких отрезков называются опорными точками. В тексте управляющей программы выводятся координаты опорных точек.

Пример программы в G-кодах

| Текст программы | Описание |

|---|---|

| G17 G54 G90 | Задаем параметры: плоскость обработки, номер нулевой точки, абсолютные значения |

| T1 M6 | Вызов инструмента с номером 1 |

| M3 S8000 | Включение шпинделя – 8000 об/мин |

| G0 X-19 Y-19 | Ускоренное перемещение в точку X-19 Y-19 |

| G0 Z3 | Ускоренное перемещение на высоту по Z 3 мм |

| G1 ХЗ Y3 F600 | Линейное перемещение инструмента в точку ХЗ Y3 с подачей F = 600 мм/мин |

| G2 Х8 Y3 R8 | Перемещение инструмента по дуге радиусом 8 мм в точку X8 Y3 |

| М5 | Выключение шпинделя |

| МЗ0 | Завершение программы |

В этом материале мы рассмотрим 3 способа написания УП:

- Написание УП вручную

- Написание УП на стойке

- Написание УП в CAD/CAM системе

Написание управляющей программы к станку ЧПУ вручную

Для ручного программирования вычисляют координаты опорных точек и описывают последовательность перемещения от одной точки к другой. Так можно описать обработку простой геометрии, в основном для токарной обработки: втулки, кольца, гладкие ступенчатые валы. Делают это в текстовых редакторах, например в Блокноте Виндовс.

Плюсы

- Быстро

Это гораздо быстрее, чем остальными способами, при написании очень простых программ. - Канонично

Так писали УП 30 и 40 лет назад

Минусы

- Занимает много времени

Чем больше строк кода в программе, тем выше трудоемкость изготовления детали, тем выше себестоимость этой детали. Если в программе получается больше 70 строк кода, то лучше выбрать другой способ программирования. - Большой процент брака

Так как отсутствуют инструменты для проверки перед запуском, легко забыть добавить команду, что приведет к поломке детали либо станка. Нужна лишняя заготовка на внедрение, чтобы отладить управляющую программу и проверить на зарезы или недорезы. - Поломка оборудования или инструмента

Ошибки в тексте управляющей программы, помимо брака, также могут привести и к поломке шпинделя станка или инструмента.

Написание управляющей программы к станку ЧПУ на стойке ЧПУ

На стойке с ЧПУ программируют обработку детали в диалоговом режиме. Наладчик станка заполняет таблицу с условиями обработки. Указывает, какую геометрию обрабатывать, ширину и глубину резания, подходы и отходы, безопасную плоскость, режимы резания и другие параметры, которые для каждого вида обработки индивидуальны. На основе этих данных стойка с ЧПУ создает G-команды для траектории движения инструмента. Так можно программировать простые корпусные детали. Чтобы проверить программу, наладчик запускает режим симуляции на стойке с ЧПУ.

Плюсы

- Наглядность

Программа пишется прям на рабочем месте и, как правило, специалистом который и будет отслеживать ее выполнение на станке. - Быстрая модернизация УП

Нет необходимости передавать программу на ПК. Можно отредактировать по месту и сразу запустить в работу.

Минусы

- Простой станка и оператора

Станок не работает, пока наладчик пишет программу для обработки детали. Простой станка – это потерянные деньги. Если в программе получается больше 130 строк кода, то лучше выбрать другой способ программирования. Хотя на стойке с ЧПУ, конечно, написать программу быстрее, чем вручную - Брак

Стойка с ЧПУ не сравнивает результат обработки с 3D-моделью детали, поэтому симуляция на стойке с ЧПУ не показывает зарезы или положительный припуск. Для отладки программы нужно заложить лишнюю заготовку. - Не подходит для сложнопрофильных деталей

На стойке с ЧПУ не запрограммировать обработку сложнопрофильных деталей. Иногда для конкретных деталей и типоразмеров производители стоек ЧПУ под заказ делают специальные операции.

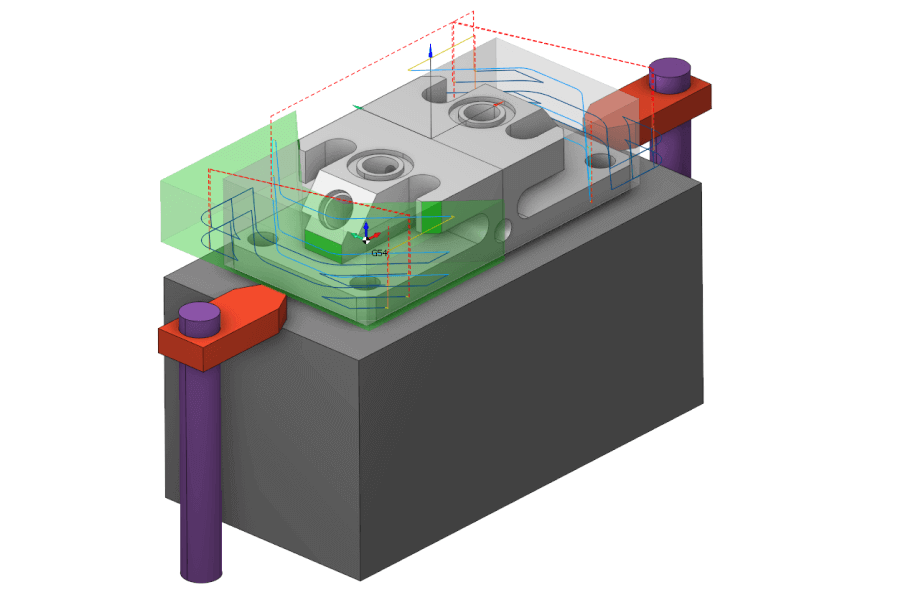

Написание управляющей программы к станку ЧПУ в СAD/CAM системе

Написание УП в CAD/CAM системе начинается с загрузки 3D-модель детали или 2D-контура. Затем, выстраивается последовательность изготовления детали. Программа рассчитывает траекторию режущего инструмента и выводит ее в G-кодах для передачи на станок. Для вывода траектории в G-код используют постпроцессор. Постпроцессор переводит внутренние команды CAD/CAM на команды G-кода для станка с ЧПУ. Это похоже на перевод с иностранного языка.

Плюсы

Написание программ в CAD/CAM системе является самым прогрессивным и удобным способом.

- Быстрое написание УП любой сложности

Сокращает время на создание программ для станков с ЧПУ на 70 %. - Исключает брак.

По отзывам наших пользователей, использование SprutCAM сокращает появление брака на 60 %. - Безопасно для инструмента и заготовки

Продвинутые CAD/CAM системы содержат набор функций для проверки УП. Например, SprutCAM содержит функции контроль столкновений с заготовкой, контроль подачи при врезании и т. п.

Минусы

- Стоимость

СAD/CAM систему необходимо покупать.

Нашу CAD/CAM систему вы можете попробовать перед покупкой. Скачайте 30 дневный полнофункциональный триал CAD/CAM системы SprutCAM → - Квалификация технолога

Для того, что бы писать УП в определенной CAD/CAM системе необходимо пройти обучение.

Научится работать в нашей CAD/CAM системе SprutCAM вы можете бесплатно пройдя небольшой , но содержательный онлайн курс →

🔥 🔥 🔥

Хотите начать работать в SprutCAM, но не знаете как начать?

Отправьте свои вопросы в форме и мы обязательно Вам ответим.

Related Posts

Title

СПРУТ-Технология 1993 – 2023

Все права зарегистрированы

Page load link

- Написать управляющую программу для станка с ЧПУ можно несколькими способами.

- Первый вариант:

- Второй вариант:

В данной статье я опишу общие принципы создания управляющих программ с ЧПУ или как написать программу для станка с ЧПУ. Она подойдет для начинающих в ЧПУ, или для еще не совсем разобравшихся пользователей. Это не инструкция, а общие понятия. Рекомендую к прочтению, если собираетесь более-менее понимать, почему и как двигается ваш станок!

Написать управляющую программу для станка с ЧПУ можно несколькими способами.

Как мы с вами знаем (или еще нет!) управляющая программа (далее УП) состоит из различных команд и координат перемещений станка по его осям (пример – на трехосевом по осям X, Y и Z).

Владея данной информацией переходим к основному вопросу – как написать программу для станка с ЧПУ?

Первый вариант:

мы можем использовать язык программирования станков с ЧПУ – g-code. Ознакомившись с основным перечнем команд и значений данного языка программирования, мы сможем написать управляющую программу собственными руками буквально в блокноте!

Но! Технологии уже давно шагнули вперед, поэтому рассмотрим

Второй вариант:

Использование CAM-систем для создания управляющих программ. На сегодняшний день их превеликое множество. Большинство из них совмещают CAD/CAM функции, т.е. помимо управляющих программ в них можно создавать 3д модели и чертежи.

В каждой такой системе есть основные принципы, общие для всех программ:

- Задание системы координат (чтобы совместить нашу УП с координатами станка)

- Задание заготовки

- Задание инструмента

- Задание режимов обработки

- Создание траектории обработки (вы выбираете, каким образом будет перемещаться ваш инструмент, для наиболее корректной и чистой обработки)

- При помощи постпроцессора мы получаем из траекторий g-codе, который и идет в конечном счете в наш станок с ЧПУ.

Вот такой цикл придется пройти каждому, кто собирается создавать УП для станков с ЧПУ.

Общность данных принципов позволяет без особых усилий переходить с одной системы написания программ на другую, достаточно разобраться хотя бы с первой.

Если вас интересует обучение одной из CAM — систем, вы можете посмотреть первый урок из моего видео-курса совершенно бесплатно.

С уважением,

Никита Гришанов

“

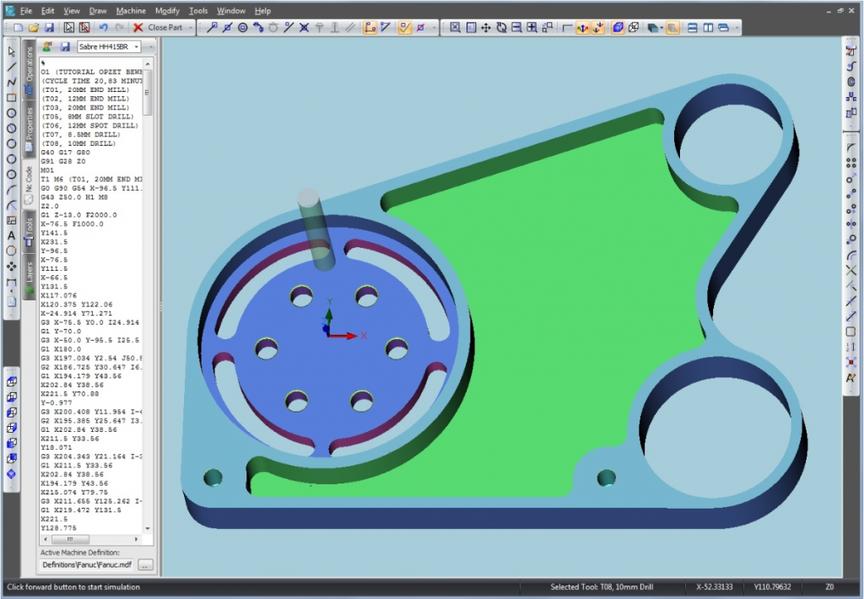

Фрезеровка — один из способов переноса детали из виртуального мира в реальный. Если простые детали можно изготовить на станках для ручной обработки, то сложные поверхности и 3D-формы возможно создать только при помощи станка с ЧПУ. В этом уроке мы разберем, как подготовить программу для такого станка и запустить его в работу.

Для успешного освоения материала рекомендуем вам изучить следующие понятия:

Область техники, связанная с применением цифровых вычислительных устройств для управления производственными процессами.

Язык программирования устройств с ЧПУ

Процесс создания управляющей программы для станка: указание размеров, выбор инструмента, написание траекторий обработки

- Большие станки для работы с листовыми материалами.

- Многокоординатные станки для обработки жаропрочных материалов: титана и суперсплавов.

- Настольные станки с ЧПУ для небольших деталей.

Этапы создания детали на фрезерном станке с ЧПУ

1. Подготовка 3D-модели, по которой будет производиться фрезеровка.

2. Процесс CAM. Нужно указать станку, как вырезать деталь из тела заготовки:

- задать размер детали,

- подобрать инструмент для обработки,

- указать траекторию движения станка.

3. Загрузка программы обработки в станок с ЧПУ.

4. Запуск станка.

Подготовка управляющей программы для станка с ЧПУ

ПК с ПО для написания управляющей программы

1. Для того чтобы написать ЧПУ программу, нужно перейти из режима DESIGN в режим MANUFACTURE.

2. Задаем заготовку нажатием на строку New Setup в меню SETUP.

3. В меню справа в блоке Model нажимаем на кнопку Body и выбираем тело, которое нужно фрезеровать.

Важно

Если в проекте одно тело, оно выберется автоматически

4. Правильно располагаем оси станка. Для этого меняем ориентацию оси Z и выбираем любую плоскость, которая перпендикулярна ей.

Важно

Z — ось, вдоль которой располагается фреза, — расположена перпендикулярно заготовке. X и Y — оси, расположенные влево и вправо

5. В меню справа указываем габариты заготовки.

6. Чтобы расположить нижнюю плоскость тела на нижней плоскости заготовки, в поле Model Position выбираем значение Offset from bottom (Z), а в поле Offset выставляем значение «0».

7. Переносим нулевую точку на нижнюю плоскость заготовки. Для этого в меню справа нажимаем на кнопку Box Point и выбираем нижнюю точку.

1. Переходим в библиотеки инструментов.

2. Создаем библиотеку инструментов.

3. Добавляем нужный инструмент в библиотеку, нажав сначала значок «+», а затем выбрав инструмент.

4. Выполняем настройки инструмента на нескольких вкладках:

- General — общая информация об инструменте,

- Cutter — размерные характеристики,

- Cutting Data — параметры режима фрезерования,

- Post Processor — настройка номера инструмента.

5. При необходимости добавляем еще инструменты.

Важно

Если станок без автосмены инструментов, то номер инструмента всегда должен быть 1

Написание траекторий черновой обработки детали

1. Для черновой обработки выбираем траекторию Pocket Clearing.

2. Выбираем инструмент для выполнения черновой обработки. После выбора все его параметры отобразятся в меню справа.

3. В том же меню, на вкладке Geometry, настраиваем область обработки траектории. В строке Machining Boundary меняем значение на Silhouette.

4. Чтобы оставить припуск для чистовой обработки, в строке Tool Containment меняем значение на Tool outside boundary и устанавливаем дополнительный зазор в 2 мм.

5. Параметры на вкладке Height обычно настраиваются автоматически, но в некоторых случаях нужны ручные изменения. Например, если нужно изменить верхнюю или нижнюю границу обработки.

6. На вкладке Passes настраиваем режимы резания и стиль поведения инструмента.

7. На вкладке Linking меняем стиль захода фрезы в материал. После всех настроек нажимаем на кнопку OK.

Так выглядит модель после выполнения всех настроек. Синие линии — траектория движения инструмента, желтые — линии холостых перемещений.

Написание траекторий, которые очистят деталь от припуска

1. В меню 3D выбираем строку Horizontal, после чего в меню справа нажимаем на кнопку OK. Данная траектория сама вычисляет плоские поверхности на детали и обрабатывает их.

2. Очищаем припуск с внешнего контура детали. Для этого выбираем строку 2D Contour в меню 2D.

3. Фреза выбирается автоматически. Кликаем на вкладку Geometry, выбираем нижний контур детали и нажимаем на кнопку OK.

4. Проверяем с помощью симуляции, как будет происходить фрезерование. Синие области — это поверхности, на которых остался припуск, а зеленые — поверхности, которые уже обработаны в допуск.

Обработка отверстий, скруглений и фасок

1. Для обработки отверстий выбираем строку Bore в меню 2D и нажимаем на отверстия. При этой операции фреза будет двигаться спирально.

2. Так как в отверстиях есть фаски, выбираем высоту фрезерования вручную и делаем подачу резания меньше.

3. Чтобы делать скругления, используем траекторию Scallop — она находится в меню 3D.

4. Выбираем из библиотеки инструментов сферическую фрезу.

5. В меню справа переходим на вкладку Geometry, на модели обозначаем область скругления двумя контурами и выбираем область с большим количеством скруглений.

6. Ставим галочку в меню рядом с Contact Point Boundary. Она нужна, чтобы фреза обработала самую нижнюю часть скругления.

7. Чтобы фреза не трогала уже обработанную поверхность, ставим галочку рядом с Avoid/Touch Surfaces и выбираем эти поверхности.

8. На вкладке Passes настраиваем шаг чистовой обработки, ставим галочку рядом с Smoothing и нажимаем OK.

9. Чтобы посмотреть, все ли правильно сделано, запускаем симуляцию.

10. Для обработки фасок на отверстиях нужно использовать ту же траекторию, что и для скругления. Поэтому можно скопировать настройки предыдущей траектории и поменять в них область скругления.

Перевод с языка программы в G-код

1. Нажимаем на кнопку постпроцесса и в открывшемся окне выбираем станок и его модель.

Важно

Перед этим нужно выбрать весь этап обработки, а не отдельную траекторию

2. Сохраняем программу на съемном носителе.

Станок с ЧПУ Roland MDX‑40

Заготовка из модельного пластика

Ноутбук с ПО для управления станком

1. Проводим две диагональные линии и отмечаем их пересечение, чтобы найти центр заготовки.

2. Подписываем оси фрезеровки.

3. Обклеиваем нижнюю часть заготовки малярным скотчем и обрезаем лишнее.

4. Сверху приклеиваем полоски двухстороннего скотча.

5. Наклеиваем заготовку на стол фрезерного станка.

Подготовка и запуск станка

Важно

Работать со станком нужно в очках и респираторе. Перчатки же можно использовать только при выключенном станке

1. Устанавливаем фрезу в цангу и затягиваем ее ключами.

2. Зануляем фрезу, используя автоматическую таблетку зануления. Для этого подводим фрезу к ней, в программе нажимаем Занулить и убираем таблетку.

3. Зануляем заготовку по осям X и Y. Чтобы это сделать, подводим фрезу к перекрестью диагоналей и обнуляем координаты.

4. Загружаем управляющую программу и запускаем станок.

“

В этом уроке мы изучили общий алгоритм работы станков с ЧПУ, научились писать программу для фрезерного станка и подготавливать станок к работе. А сейчас пройдите небольшое задание, чтобы закрепить свои знания.

Для закрепления полученных знаний пройдите тест

Что входит в процесс CAM?

Подбор инструмента для обработки

Загрузка программы обработки в станок с ЧПУ

В процессе фрезерования на станке с ЧПУ будут использованы несколько фрез. При написании программы управления специалист каждому инструменту поставил порядковый номер 1. Почему?

Станок без автосмены инструментов

Фрезы будут работать одновременно

Специалист допустил ошибку

Станок сам поменяет инструменты, основываясь на написанной программе

К сожалению, вы ответили неправильно на все вопросы

Прочитайте лекцию и посмотрите видео еще раз

Но можно лучше. Прочитайте лекцию и посмотрите видео еще раз

Вы отлично справились. Теперь можете ознакомиться с другими компетенциями

Время на прочтение

7 мин

Количество просмотров 36K

В этой статье хотелось бы рассказать о необходимом в работе ПО, а заодно дать маленькую вводную по g-коду. Опять прошу простить непрофессионала, могу что-то упустить, а в чем-то быть неточным. С другой стороны, все описанное в моих статьях — исключительно личный опыт, и он точно работает в приближенных к офисно-гаражно-домашним условиях на простых китайских фрезерах с ЧПУ.

ПО для работы можно разделить по уровню абстракции снизу вверх: прошивка драйверов двигателей, «стойка ПУ» или замещающий ее программно-аппаратный комплекс на базе ПК или МК, CAM — ПО, строящее траекторию движения инструмента и преобразующее ее в G-код, и CAD.

Наиболее низкоуровневое ПО — прошивка драйверов двигателей, которая преобразует сигналы шага и направления (step/dir) для шаговых двигателей либо скорость/направление для серводвигателей в значения напряжения и тока, подаваемые на обмотки двигателей; его мы не выбираем и не модифицируем, по крайней мере в обсуждаемом случае.

Следующий уровень — «стойка» — программно-аппаратный комплекс, преобразующий строки кода в сигналы для драйверов. Тут уже интересней, по крайней мере на этапе выбора станка (или выбора компонентов для самостроя) мы можем остановиться как на промышленных стойках начального уровня (GSK, Washing, бэушные старые сименсы и фануки), так и на сочетании интерфейсных плат (от банального LPT и опторазвязанной китайской красной платы до MESA) с ПО — LinuxCNC, Mach3, NCStudio и прочих. Лично у меня большой положительный опыт с LinuxCNC и NCStudio; несмотря на простоту и того и другого, с обработкой по готовому простому G-коду нотации ISO-7bit они справляются на ура. У промышленных стоек есть преимущество в гибкости настройки приводов и возможности подключения большого количества периферии, а так же возможность работать по расширенным G-кодам (циклам) и макропрограммам, но при нынешней доступности КАМ-систем и штучном производстве это не нужно.

Уровнем выше идут CAM (computer aided manufacture) программы — ПО для создания траекторий, описывающих прохождение инструмента в заготовке. И вот тут у нас начинается полный разброд и шатание. С одной стороны, бесплатного или условно-бесплатного CAMа мало. Чтобы не сказать вообще нет пристойного. Да, есть плагин для Inkscape, есть какие-то нестабильные чудеса пятилетней давности, есть триальный фьюжн, есть плагины для CADов… Кстати, по поводу совсем простых, на раскроечный роутер мы долго прикручивали G-CodeTools для Inkscape, но так и не смогли достичь приемлимых скоростей связки оператор-плагин. В результате купили CamBam+ за смешные по меркам рынка 150 долларов и наслаждаемся. А так — все из дешевого или бесплатного либо под совсем простые обработки, либо глюк на глюке и глюком погоняет. Мы перепробовали кучу всего в демках и ломаных версиях, в результате провели переговоры с жабой и финдиректором, и купили PowerMill — по отзывам и пережитым в процессе перебора эмоциям, пожалуй, оптимальным для небольшого производства инструменте. Уже позже на нас вышли замечательные товарищи из SprutCAM, дали демку, и мы с ужасом обнаружили, что переплатили примерно в 20 раз — почти все наши потребности закрываются вполне демократичным SprutCAM Mach3. Купили, конечно (типа про запас по подарочной цене), но потом нашли пару недостатков, так что используем исключительно ПМ.

Чуть не забыл: промежуточным этапом между g-code и CAM выступает постпроцессор — когда-то отдельная программа, а ныне встроенный модуль всякого пристойного CAMа. Это та самая штука, которая преобразует траекторию CAM в код конкретного станка. О постпроцессоре стоит знать только что он есть, и что у него есть описание, привязанное к конкретной нотации кода, воспринимаемой станком. Условно, некоторые станки просят нумерацию строк, некоторые — «;» в конце каждой строки, некоторые вообще русскими буквами команды принимают, ну и так далее. Для рассматриваемых станков (домашние фрезеры) вне зависимости от того, MACH3, LinuxCNC или NCStudio пойдет стандартный постпроцессор fanuc0i 3axis.

Ну и самый высокий уровень — CAD, он уже совсем далек от станка. Тут выбор почти бесконечен, и даже посвободней, чем в 3D-принтерах, благо фрезеровка идет до поверхности, и на входе CAM может быть не твердотельная модель, а граничная поверхность. Нормальные CAMы почти всеядны и с одинаковым удовольствием втягивают модели из чего попало — от 3DMAX до SolidWorks.

G-код

Несколько раз начинал я писать про g-code, но каждый раз забрасывал. С одной стороны, полный g-code неоднозначен, по крайней мере в части циклов: даже разные серии станков одного производителя могут трактовать g-коды разным образом, а в основных кодах все и так понятно. С другой — современная CAM-система позволяет оператору вообще не знать g-кода как класса, обходясь дерганьем мышкой по окошечкам компа. Но когда один из наших операторов (хороший кстати, ВО, опыт и все такое) не справился с задачей «сделать тестовую прогу, которая 1000 раз прогонит шпиндель вверх-вниз на 30 мм», я понял, что хотя бы общее понимание быть должно. Даже если не писать простые программки, то хотя бы чтобы разобрать и отдебажить что там нам постпроцессор написал.

Во-первых, стоит знать, что g-code идет кадрами, каждая строка — кадр. Код

G1 x10 y20даст переход по линии, соединяющей текущее местоположение и точку x10y20, а код

G1 x10

y20даст переход по ломаной — сначала в точку (текущее положение, x10), а потом уже в точку x10y20.

Кстати, на втором примере мы можем увидеть свойство модальности: мы можем не писать G1 в начале второй строки, ибо G1 — модален и стойка поймет кадр без кода как дублирующий код предыдущего. Если бы мы пытались пройти по дуге (G2/G3) и так же вторую часть перенесли бы на следующую строку — стойка бы интерпретировала эту строчку как новый кадр G1.

Итак, первая группа кодов, которые стоит знать — установочные. Сюда входят коды установки системы координат, системы единиц, установка коррекции длины и радиуса инструмента. Для хобббийного ЧПУшника достаточно из всего этого знать строку безопасности, которая ставится в начале каждой программы:

G17 G21 G40 G54 G80 G90И расшифровка: G17 (работаем в плоскости XY) G21 (единицы — миллиметры) G40 (отмена компенсации длины инструмента) G49 (отмена компенсации радиуса инструмента) G54 (работа в первой системе координат) G80 (отмена ранее запущенных постоянных циклов) G90 (работа в абсолютной системе координат). После такой лошадиной дозы команд любой станок очищается от всех возможных грехов, оставшихся с предыдущих обработок, и готов к работе над вашим проектом. Даже если ваш станок не знает ничего про коррекции, не стесняйтесь — на фоне тела программы эти несколько байт сильно размера программе не добавят, станок чужеродные коды просто проигнорирует, зато точно все будет хорошо.

В общем, пожалуй, тут больше и знать-то нечего для работы на обсуждаемых станках.

Разве что G54 — обозначение работы в первой системе координат. Дело в том, что почти любая стойка по умолчанию поддерживает машинную систему координат (с нулем на концевых датчиках, обычно в углу рабочего стола), и до 6 дополнительных систем координат, задаваемых пользователем. Зачем? Когда Вы работаете в CAM, Вы задаете произвольную нулевую точку — в верхнем левом ближнем углу (так правильней) или в центре заготовки, и вся траектория описывается от этой точки. Если бы станок умел работать только в машинной СК, приходилось бы либо ставить заготовку углом в машинный ноль, либо в CAM задавать ноль в неясной точке, вымерянной относительно реального расположения детали. Зачем целых 6 систем координат? Ну тоже все просто, хотя и реже используется: если стол позволяет установить несколько заготовок, имеет смысл объединить обработки: сначала пройти все заготовки одной фрезой, потом поменять фрезу и снова пройти по всем, ну т.д. Тут и приходит на помощь разные СК: вместо того, чтобы сращивать модели в CAM, можно обозначить разные СК для заготовок и в начале каждой обработки прописать, в какой СК работаем.

Теоретически при ручном написании программы еще может помочь команда G90/G91: выбор абсолютной или относительной системы координат. Тут все тоже боль-мень просто: в G90 станок переходит по заданным в строке координатам, а в G91 — по добавленным к текущим координатам. Так что станок, стоящий в точке X10Y10 на строку G90 G1 x20 перейдет в точку X20, а на строку G91 G1 X20 — в точку X30.

Следующая группа — коды перемещений. Тут все просто, по крайней мере на обсуждаемых станках:

G0 — холостые перемещения, выполняются на максимальной установленной в стойке скорости. Стоит учитывать, что G0 не всегда дает линейное движение, в некоторых стойках при команде G0 X200 Y300 при нахождении в точке X0Y0 рабочий инструмент сначала уходит под 45 градусов в точку X200Y200, и потом по прямой — в Y300. Имеет смысл проверить, как это происходит на Вашем станке, не зная этой тонкости можно случайно врезаться в крепеж или заготовку.

G1 — линейная интерполяция. Тут еще проще, станок движется всегда по прямой между текущей точкой и точкой, обозначенной в коде. Команда предполагает синтаксис G1 X20Y30Z10 F1000, где F — скорость движения в единицах станка (чаще — миллиметры в минуту, но иногда и мм/сек или еще что-нибудь экзотическое). Скорость — модальна, т.е. если Вы указали скорость один раз, она будет действительна для всех последующих строк G1/G2/G3, даже если они разделены, например, G0 или другими кодами.

G2/G3 — круговая интерполяция по часовой или против часовой стрелке. Допустимы два варианта определения: при нахождении станка в точке X0Y0 формат G2 X10Y10R20 построит дугу между текущей точкой и точкой X10Y10 с радиусом 20, формат G2 X35Y25 I20J-5 построит дугу между текущей точкой и X35 Y25 с центром в точке X(текущая точка)+20 Y(текущая точка)-5.

Теоретически, в продвинутых стойках встречается масса других интерполяций — от синуса до гиперболы, но в наших станках и при наличии CAMа это неактуально.

Ну и еще несколько кодов, которые входят в систему ISO 7bit, но не являются g-кодами. Это M03 (включение шпинделя) с аргументом S (скорость вращения), M05 — остановка шпинделя, M07/09 — подача и отключение СОЖ, и M30 — окончание программы.

Фух. Как-то сумбурно и затянуто получилось, но это действительно может оказаться полезным. На этом прощаюсь, в следующей серии я напишу немножко по материалам для домашнего ЧПУ-фрезера и опишу процесс построения обработки в PowerMill.

UPD. другие статьи цикла:

Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть первая — выбор станка

Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть вторая, инструмент и приспособления

Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть четвертая. Общие понятия обработки

Написание простой управляющей программы

Детали, обрабатываемые на станке с ЧПУ, можно рассматривать как геометрические объекты. Во время обработки вращающийся инструмент и заготовка перемещаются относительно друг друга по некоторой траектории. УП описывает движение определенной точки инструмента – его центра. Траекторию инструмента представляют состоящей из отдельных, переходящих друг в друга участков. Этими участками могут быть прямые линии, дуги окружностей, кривые второго или высших порядков. Точки пересечения этих участков называются опорными, или узловыми, точками. Как правило, в УП содержатся координаты именно опорных точек. Попробуем написать небольшую программу для обработки паза.