Большое количество станкостроительных предприятий оснащают свои станки системами ЧПУ Heidenhain как в базовой комплектации, так и опционально, например, DMG MORI, HERMLE, HURON, FEHLMANN, KOVOSVIT MAS и т.д. Связано это с тем что, данная система имеет широкий ряд систем, начиная с простой и компактной для трёх координатных станков (TNC 320) с возможность управления 2-мя дополнительными осями и заканчивая современной системой ЧПУ TNC 640 (с возможностью программирования до 13-осей плюс шпиндель) отличается оптимизированной системой управления перемещением по траектории, большой скоростью отработки кадра.

Цифровая архитектура и встроенное цифровое управление приводами с интегрированными преобразователями обеспечивают высокую скорость обработки при высочайшей точности выполнения контура, что особенно необходимо при обработке как плоских 2.5D контуров, так и при изготовлении сложных 3D-форм. Динамический контроль столкновений (опция DCM) системы TNC 640 контролирует рабочую зону станка на предмет возможных столкновений рабочих органов станка с узлами станка и элементами оснастки.

Адаптивное управление подачей (опция AFC) автоматически регулирует контурную подачу в зависимости от мощности шпинделя и других технологических параметров, позволяя надежно осуществлять как стандартное, так и высокоскоростное фрезерование, это достигается за счет плавного перемещения как при 3-х, так и 5-и осевом фрезеровании, позволяя оптимизировать время обработки, и вести контроль состояния инструмента.

Так же системы ЧПУ от фирмы Heidenhain имеют возможность для ОЦ фрезерно-токарную функцию, с помощью которой можно выполнять полный цикл изготовления детали сокращая вспомогательное время на переналадку, а также увеличивая возможность автоматизации системы.

Пример моделей станков, которые оснащаются системами управления HEIDENHAIN:

- Фрезерные ОЦ: Hermle C30U, DMU 50, HURON MX10;

- Токарные: KOVOSVIT MAS SP Line 280, NEF 400, CTX 310 ecoline.

Программирование циклов

Программирование циклов в системе ЧПУ HEIDENHAIN не требует особых знаний языка программирования и G – кодов, так как используется программирование открытым текстом (интерактивное программирование). Написание программы сопровождаются простыми вопросами и подсказками графическая поддержка облегчает программирование и предоставляет возможность проверки программы в режиме тестирования. Внутри системы имеется множество встроенных циклов, с помощью которых возможно создавать УП для простых операций и контуров, непосредственно на станке.

В системах ЧПУ фирмы Heidenhain имеется множество токарных циклов и функций не только упрощают работу оператора, но также и повышающих эффективность обработки. Даже самые сложные операции токарной обработки можно легко запрограммировать прямо на станке. Несмотря на многообразие функций фрезерно-токарной обработки, система ЧПУ обеспечивает удобство управления, это и является особенностью систем управления HEIDENHAIN.

Для вызова программных циклов необходимо находясь внутри программы нажать клавишу CYCLE DEF на клавиатуре, после чего на экране отобразятся имеющиеся группы циклов рис. 1.

На примере фрезерного станка HERMLE C30U с системой ЧПУ (iTNC 530) расположение групп циклов будет следующее:

- Осевые циклы (сверление, резьбофрезерование и т.д.);

- Фрезерование цапф, канавок и карманов;

- Трансформация координат (смещение 0 точки, и т.д.);

- SL циклы (описание контура);

- Шаблон (круговой, линейный “Декартовый”);

- Много проходное фрезерование (построчное фрезерование);

- Специальные циклы (пауза, допуск и. т.д.).

Рис.1

Циклы сверления и формирования отверстий

Система управления Heidenhain имеет большое количество стандартных осевых циклов, для получения отверстий и резьб, в зависимости от используемого инструмента и требуемых ТУ для получения отверстия можно легко подобрать нужный цикл.

На примере станка HERMLE C30U с системой ЧПУ (iTNC 530) в группе (сверление, резьба), располагается 3 страницы с осевыми циклами, в общей сложности количество циклов – 17, из них 9 для получения отверстий и 8 циклов для нарезания резьбы, на Рис. 2 приведен пример цикла центрования.

- На первой странице располагаются 7 циклов для получения отверстий:

- CYCL DEF 200 – цикл сверления;

- CYCL DEF 201 – цикл развертывания;

- CYCL DEF 202 – цикл расточки;

- CYCL DEF 203 – цикл универсального сверления;

- CYCL DEF 204 – цикл обратной расточки;

- CYCL DEF 205 – цикл глубокого сверления;

- CYCL DEF 208 – цикл расфрезеровки.

- На второй странице располагаются 5 циклов, 3 цикла для нарезания резьбы метчиком, цикл центрования, и цикл сверления ружейным сверлом:

- CYCL DEF 206 – цикл нарезания резьбы метчиком новый;

- CYCL DEF 207 – цикл нарезания резьбы метчиком GS новый;

- CYCL DEF 209 – цикл нарезания резьбы метчиком — ломка стружки;

- CYCL DEF 240 – цикл центрования;

- CYCL DEF 241 – цикл сверления ружейным сверлом.

- На третей странице располагаются 5 циклов для резьбофрезерования:

- CYCL DEF 262 – цикл резьбофрезерования (внутренний);

- CYCL DEF 263 – цикл зенкерование и резьбофрезерование;

- CYCL DEF 264 – цикл сверления и резьбофрезерования;

- CYCL DEF 265 – цикл спирального сверления и резьбофрезерования;

- CYCL DEF 267 – цикл фрезерования внешней резьбы.

Пример задания цикла центрования, с описанием значений параметров:

L X0.0 Y0.0 FMAX

CYCL DEF 240 CENTERING ~

Q200=+2 – БЕЗОПАСНОЕ РАСТОЯНИЕ

Q343=+0 – ГЛУБИНА/ДИАМЕТР

Q201=-2 – ГЛУБИНА

Q344=+0 – ДИАМЕТР

Q206=+150 – ПОДАЧА РЕЗАНИЯ

Q211=+0 – ВЫДЕРЖКА ВРЕМЕНИ ВНИЗУ

Q203=+0 – КООРД. ПОВЕРХНОСТИ

Q204=+50 – 2 БЕЗОПАСНОЕ РАССТОЯИЕ

CYCL CALL

Рис. 2

Фрезерные циклы

Система ЧПУ iTNC 530 в общей сложности имеет 6 циклов для обработки цапф, канавок, карманов и располагаются в одноименном пункте. А также 3 цикла для торцевого фрезерования располагаются в группе много проходного фрезерования. Данными циклами можно получить основные виды поверхностей, получаемых при фрезеровании.

Для обработки более сложных контуров со стойки, для программирования пользуются разделом SL циклы, задавая в основной программе, ссылку на метку (подпрограмму) и необходимый цикл, а в самой метке задаются параметры контура.

- Циклы обработки цапф, пазов и карманов:

- CYCL DEF 251 – цикл фрезерования прямоугольного кармана;

- CYCL DEF 252 – цикл фрезерования круглого кармана;

- CYCL DEF 253 – цикл фрезерования прямоугольного паза;

- CYCL DEF 254 – цикл фрезерования кругового паза;

- CYCL DEF 256 – цикл фрезерования прямоугольной цапфы;

- CYCL DEF 257 – цикл фрезерования круговой цапфы.

- Циклы много проходного фрезерования (торцевого):

- CYCL DEF 230 – цикл строчное фрезерование;

- CYCL DEF 231 – цикл линейчатая поверхность;

- CYCL DEF 232 – цикл фрезерования плоскостей.

Пример задания цикла фрезерования прямоугольного паза с описанием его параметров:

L X0.0 Y0.0 FMAX

CYCL DEF 253 SLOT MILLING ~

Q215=+0 – ОБЬЁМ ОБРАБОТКИ

Q218=+80 – ДЛИНА ВЫЕМКИ

Q219=+12 – ШИРИНА ВЫЕМКИ

Q368=+0.4 – ПРИПУСК НА СТОРОНЕ

Q374=+0 – ПОЛОЖЕНИЕ ВРАЩЕНИЯ

Q367=+0 – ПОЛОЖЕНИЕ ВЫЕМКИ

Q207=+500 – ПОДАЧА ФРЕЗЕРОВАНИЯ

Q351=+1 – ВИД ФРЕЗЕРОВАНИЯ

Q201=-20 – ГЛУБИНА

Q202=+5 – ГЛУБИНА ВРЕЗАНИЯ

Q369=+0 – ПРИПУСК НА ГЛУБИНЕ

Q206=+150 – ПОДАЧА ВРЕЗАНИЯ НА ГЛУБИНУ

Q338=+0 – СОСТОЯНИЕ ЧИСТОВОЙ ОБРАБОТКИ

Q200=+2 – БЕЗОПАСНОЕ РАССТОЯНИЕ

Q203=+0 – КООРДИНАТА ПОВЕРХНОСТИ

Q204=+50 – 2–Е БЕЗОПАСНОЕ РАССТОЯНИЕ

Q366=+1 – ПОГРУЖЕНИЕ

Q385=+500 – ПОДАЧА ЧИСТОВАЯ ОБРАБОТКА

CYCL CALL

Токарные циклы

Для программирования токарных операций на примере управления системой ЧПУ Heidenhain CNC PILOT 620 имеется эффективная функция TURN PLUS которая гарантирует быстрое и простое управление: после ввода геометрических параметров, материала и зажимного приспособления.

TURN PLUS автоматически предложит:

- Создание плана обработки

- Выбор стратегии обработки

- Выбор инструментов и режимов резания

- Генерирование кадров УП

В конечном результате будет получена программа DIN PLUS с детальными комментариями. TURN PLUS существенно упрощает создание управляющих программ с наклонными контурами. Очень часто бывает, что наклон контура больше, чем угол режущей кромки инструмента. В таких случаях CNC PILOT 620 автоматически, подбирает необходимый инструмент и осуществляет обработку в противоположном направлении, или в случае необходимости в виде выточки.

Ниже приведены основные токарные циклы применяющиеся, для системы ЧПУ Heidenhain TNC 640,

CYCL DEF 810 – цикл чернового продольного точение контура;

CYCL DEF 811 – цикл продольного точение уступа;

CYCL DEF 812 – цикл продольное точение уступа, расширенный;

CYCL DEF 813 – цикл продольного врезания;

CYCL DEF 814 – цикл продольного врезания, расширенное;

CYCL DEF 815 – цикл точения параллельно контура;

CYCL DEF 820 – цикл поперечного чернового точения контура;

CYCL DEF 821 – цикл поперечного точения уступа;

CYCL DEF 822 – цикл поперечного точения уступа, расширенный;

CYCL DEF 823 – цикл поперечного токарного врезания;

CYCL DEF 824 – цикл поперечное токарного врезания, расширенный;

CYCL DEF 830 – цикл черновой обработки параллельно контуру;

CYCL DEF 831 – цикл продольного нарезания резьбы;

CYCL DEF 832 – цикл нарезания резьбы, расширенный;

CYCL DEF 832 – цикл черновой двунаправленной обработки контура;

CYCL DEF 859 – цикл отрезки;

CYCL DEF 860 – цикл радиальной прорезки контура;

CYCL DEF 861 – цикл радиальной прорезки;

CYCL DEF 862 – цикл радиальной прорезки, расширенный;

CYCL DEF 869 – цикл точение прорезным резцом;

CYCL DEF 870 – цикл аксиальной прорезки контура;

CYCL DEF 871 – цикл аксиальной прорезки;

CYCL DEF 872 – цикл аксиальной прорезки, расширенный.

Пример задания токарного цикла поперечного врезания:

CYCL DEF 823 ~

Q215=+0 – ОБЬЁМ ОБРАБОТКИ

Q460=+2 – БЕЗОПАСНОЕ РАССТОЯНИЕ

Q491=+75 – ДИАМЕТР НАЧАЛА КОНТУРА

Q492=+0 – НАЧАЛО КОНТУРА ПО Z

Q493=+20 – ДИАМЕТР КОНЦА КОНТУРА

Q494=-5 – КОНЕЦ КОНТУРА ПО Z

Q495=+60 – УГОЛ УКЛОНА

Q463=+3 – MAX. ГЛУБИНА РЕЗАНИЯ

Q478=+0.3 – ПОДАЧА ЧЕРН.ОБРАБОТКИ

Q483=+0.4 – ПРИПУСК НА ДИАМЕТР

Q494=+0.2 – ПРИПУСК ПО Z

Q505=+0.2 – ПОДАЧИ ЧИСТ.ОБРАБОТКИ

Q506=+0 – ВЫРАВНИВАНИЕ КОНТУРА

L X+75.0 Y+0.0 Z+2.0 FMAX M303

CYCL CALL

Сообщения об ошибках и обработка ошибок

В случае возникновении ошибок, система ЧПУ оповещает в верхнем левом углу красным текстом название ошибки или предупреждения, а также указывает номер ошибки по которому можно найти причина её возникновения. Под окном с программой может быть описана более точная причина возникновения ошибки.

В случае возникновения предупреждающих ошибок, их можно сбросить кнопкой CE на пульте управления. В случае системных ошибок по руководству к станку, или на сайте Heidenhain скачать каталог “Список ошибок” в индивидуальном порядке найти причину возникновения по номеру ошибки и устранить её.

Пример программы обработки детали

Рис 3

0 BEGIN PGM house MM

1 BLK FORM 0.1 Z X-0.1 Y-0.1 Z-50

2 BLK FORM 0.2 X+49.9 Y+49.9 Z+0

3 TOOL CALL 1 Z S5000

4 ;D8

5 L Z+150 R0 FMAX M3

6 PLANE RESET STAY

7 CYCL DEF 7.0 DATUM SHIFT

8 CYCL DEF 7.1 X+20

9 PLANE SPATIAL SPA+0 SPB-45 SPC+0 MOVE DIST100 F8000 COORD ROT

10 CYCL DEF 232 FACE MILLING ~

Q389=+2 ;STRATEGY ~

Q225=-42 ;STARTNG PNT 1ST AXIS ~

Q226=-2 ;STARTNG PNT 2ND AXIS ~

Q227=+10 ;STARTNG PNT 3RD AXIS ~

Q386=+0 ;END POINT 3RD AXIS ~

Q218=+40 ;FIRST SIDE LENGTH ~

Q219=+55 ;2ND SIDE LENGTH ~

Q202=+5 ;MAX. PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q370=+1 ;MAX. OVERLAP ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q385=+500 ;FINISHING FEED RATE ~

Q253=+750 ;F PRE-POSITIONING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q357=+2 ;CLEARANCE TO SIDE ~

Q204=+50 ;2ND SET-UP CLEARANCE

11 CYCL CALL M13

12 CYCL DEF 253 SLOT MILLING ~

Q215=+0 ;MACHINING OPERATION ~

Q218=+30 ;SLOT LENGTH ~

Q219=+10 ;SLOT WIDTH ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q374=+70 ;ANGLE OF ROTATION ~

Q367=+0 ;SLOT POSITION ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q201=-15 ;DEPTH ~

Q202=+7.5 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=+0 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q366=+2 ;PLUNGE ~

Q385=+500 ;FINISHING FEED RATE

13 CYCL CALL POS X-14 Y+25 Z+0 FMAX M13 M140 MB+100

14 PLANE RESET STAY

15 CYCL DEF 7.0 DATUM SHIFT

16 CYCL DEF 7.1 X+30

17 PLANE SPATIAL SPA+0 SPB+45 SPC+0 MOVE DIST100 F8000 COORD ROT

18 CYCL DEF 232 FACE MILLING ~

Q389=+2 ;STRATEGY ~

Q225=-2 ;STARTNG PNT 1ST AXIS ~

Q226=-2 ;STARTNG PNT 2ND AXIS ~

Q227=+10 ;STARTNG PNT 3RD AXIS ~

Q386=+0 ;END POINT 3RD AXIS ~

Q218=+40 ;FIRST SIDE LENGTH ~

Q219=+60 ;2ND SIDE LENGTH ~

Q202=+5 ;MAX. PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q370=+1 ;MAX. OVERLAP ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q385=+500 ;FINISHING FEED RATE ~

Q253=+750 ;F PRE-POSITIONING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q357=+2 ;CLEARANCE TO SIDE ~

Q204=+50 ;2ND SET-UP CLEARANCE

19 CYCL CALL M13

20 CYCL DEF 251 RECTANGULAR POCKET ~

Q215=+0 ;MACHINING OPERATION ~

Q218=+25 ;FIRST SIDE LENGTH ~

Q219=+30 ;2ND SIDE LENGTH ~

Q220=+4 ;CORNER RADIUS ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q224=+0 ;ANGLE OF ROTATION ~

Q367=+0 ;POCKET POSITION ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q201=-5 ;DEPTH ~

Q202=+5 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=+0 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q370=+1 ;TOOL PATH OVERLAP ~

Q366=+1 ;PLUNGE ~

Q385=+500 ;FINISHING FEED RATE

21 CYCL CALL POS X+14 Y+25 Z+0 FMAX M13

22 CYCL DEF 252 CIRCULAR POCKET ~

Q215=+0 ;MACHINING OPERATION ~

Q223=+20 ;CIRCLE DIAMETER ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q201=-10 ;DEPTH ~

Q202=+10 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=-5 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q370=+1 ;TOOL PATH OVERLAP ~

Q366=+1 ;PLUNGE ~

Q385=+500 ;FINISHING FEED RATE

23 CYCL CALL POS X+14 Y+25 Z+0 FMAX M140 MB+50

24 PLANE RESET STAY

25 CYCL DEF 7.0 DATUM SHIFT

26 CYCL DEF 7.1 X+0

27 PLANE SPATIAL SPA+90 SPB+0 SPC+0 MOVE DIST100 F8000 COORD ROT

28 CYCL DEF 252 CIRCULAR POCKET ~

Q215=+0 ;MACHINING OPERATION ~

Q223=+20 ;CIRCLE DIAMETER ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q201=-5 ;DEPTH ~

Q202=+5 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=+0 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q370=+1 ;TOOL PATH OVERLAP ~

Q366=+1 ;PLUNGE ~

Q385=+500 ;FINISHING FEED RATE

29 CYCL CALL POS X+25 Y-25 Z+0 FMAX M13

30 CYCL DEF 252 CIRCULAR POCKET ~

Q215=+0 ;MACHINING OPERATION ~

Q223=+16 ;CIRCLE DIAMETER ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q201=-5 ;DEPTH ~

Q202=+5 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=-5 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q370=+1 ;TOOL PATH OVERLAP ~

Q366=+1 ;PLUNGE ~

Q385=+500 ;FINISHING FEED RATE

31 CYCL CALL POS X+25 Y-25 Z+0 FMAX M13 M140 MB+50

32 PLANE RESET STAY

33 CYCL DEF 7.0 DATUM SHIFT

34 CYCL DEF 7.1 Y+50

35 PLANE SPATIAL SPA-90 SPB+0 SPC+0 MOVE DIST100 F8000 COORD ROT

36 CYCL DEF 252 CIRCULAR POCKET ~

Q215=+0 ;MACHINING OPERATION ~

Q223=+20 ;CIRCLE DIAMETER ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q201=-5 ;DEPTH ~

Q202=+5 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=+0 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q370=+1 ;TOOL PATH OVERLAP ~

Q366=+1 ;PLUNGE ~

Q385=+500 ;FINISHING FEED RATE

37 CYCL CALL POS X+25 Y+25 Z+0 FMAX M13

38 CYCL DEF 252 CIRCULAR POCKET ~

Q215=+0 ;MACHINING OPERATION ~

Q223=+16 ;CIRCLE DIAMETER ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q201=-22 ;DEPTH ~

Q202=+8 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=-5 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q370=+1 ;TOOL PATH OVERLAP ~

Q366=+1 ;PLUNGE ~

Q385=+500 ;FINISHING FEED RATE

39 CYCL CALL POS X+25 Y+25 Z+0 FMAX M13 M140 MB+50

40 PLANE RESET STAY

41 L Z+100 R0 FMAX

42 END PGM house MM

100

Программирование: Основы управления файлами

3.2

Открытие

и

вв

о

д

программ

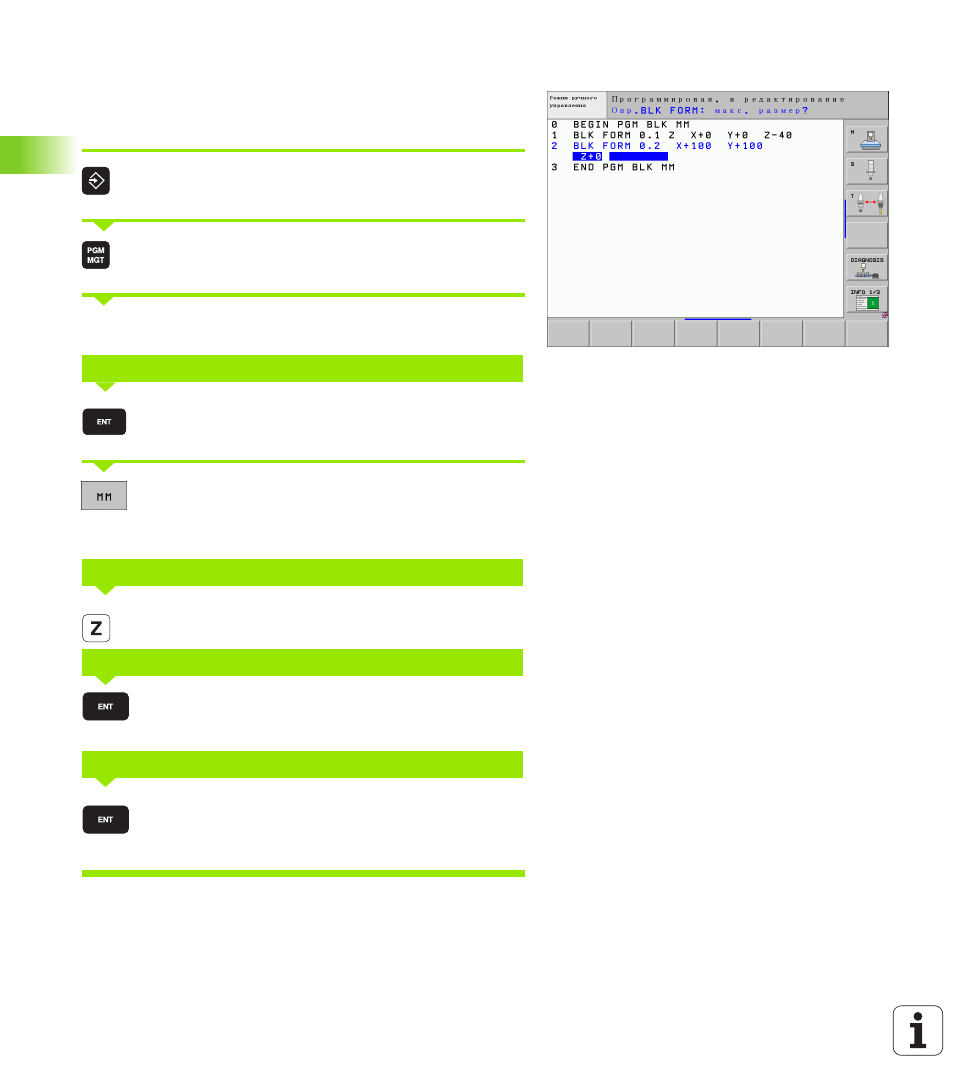

Создание новой программы обработки

Программа обработки всегда вводится в режиме работы

Программирование/редактирование. Пример создания

программы:

Выберите режим работы

Программирование/редактирование

Вызов функции управления файлами: Нажмите

клавишу PGM MGT

Выберите директорию, в которой должна храниться новая

программа:

Введите новое имя программы, подтвердите его

клавишей ENT

Выбор единицы измерения: нажмите Softkey ММ

или ДЮЙМ. Система ЧПУ перейдет в окно

программы и откроет диалоговое окно

определения BLK-FORM (заготовка)

Ввод оси шпинделя, например, Z

Введите последовательно X-, Y- и Z-координаты

MIN-точки, каждый раз подтверждая ввод

клавишей ENT

Введите последовательно X-, Y- и Z-координаты

MAX-точки, каждый раз подтверждая ввод

клавишей ENT

ИМЯ ФАЙЛА = ALT.H

ОСЬ ШПИНДЕЛЯ ПАРАЛЛЕЛЬНО X/Y/Z?

DEF BLK-FORM: MIN-ТОЧКА?

DEF BLK-FORM: MAX-ТОЧКА?

Обновлено 2020-05-14 08:58:56

Системы числового программного управления / CNC programming and machining

HEIDENHAIN | |

|||||

|

57 Руководство пользователя HEIDENHAIN iTNC 530 Программирование открытым текстом Вер. 2012 Стр.57 |

|||||

Как написать программу для станка с ЧПУ Примеры и общие рекомендации по правильному построению структуры программного кода для стоек ЧПУКак написать программу для станка с ЧПУ Примеры и общие рекомендации по правильному построению структуры программного кода для стоек ЧПУ _ Программа ЧПУ обработки должна по возможности всегда иметь одинаковую структуру. Благодаря этому повышается качество обзора, ускоряется процесс программирования и уменьшается риск появления источников ошибок. Рекомендуемая структура программы в условиях простой, стандартной обработки контуров 1 Вызов инструмента, определение оси инструмента 2 Вывод инструмента из материала 3 Предварительное позиционирование в плоскости обработки вблизи начальной точки контура 4 Предварительное позиционирование по оси инструмента над заготовкой или на ее уровне на глубине; при необходимости включение шпинделя/СОЖ 5 Подвод к контуру 6 Обработка контура 7 Выход из контура 8 Вывод инструмента из материала, завершение программы Подробная информация по данной теме: Программирование контура: Смотри „Движения инструмента”, страница 218 Рекомендуемая структура программы для простых программ циклов 1 Вызов инструмента, задание оси инструмента 2 Вывод инструмента из материала 3 Определение позиций обработки 4 Определение цикла обработки 5 Вызов цикла, включение шпинделя/СОЖ 6 Вывод инструмента из материала, завершение программы Подробная информация по данной теме: Программирование циклов: см. руководство пользователя по циклам Пример: Структура программы, программирование контуров 0 BEGIN PGM BSPCONT MM 1 BLK FORM 0.1 Z X Y Z 2 BLK FORM 0.2 X Y Z 3 TOOL CALL 5 Z S5000 4 L Z+250 R0 FMAX 5 L X Y R0 FMAX 6 L Z+10 R0 F3000 M13 7 APPR RL F500 16 DEP X Y F3000 M9 17 L Z+250 R0 FMAX M2 18 END PGM BSPCONT MM Пример: Структура программы программирования циклов 0 BEGIN PGM BSBCYC MM 1 BLK FORM 0.1 Z X Y Z 2 BLK FORM 0.2 X Y Z 3 TOOL CALL 5 Z S5000 4 L Z+250 R0 FMAX 5 PATTERN DEF POS1( X Y Z ) 6 CYCL DEF 7 CYCL CALL PAT FMAX M13 8 L Z+250 R0 FMAX M2 9 END PGM BSBCYC MM HEIDENHAIN iTNC 530 57 1 4 1.3 Программирование первой части Структура программы |

|||||

|

|

|||||

См.также / See also : |

|||||

| Металлообработка Учебники и справочники / Metal Cutting Technology Technical Guide | Особенности сверления металла / Drill a hole in metal | ||||

| Токарная обработка металла / Basics of metal turning | Фрезерование на фрезерном станке / Basics of milling | ||||

| Нарезание резьбы метчиками / Tapping | Развертывание отверстий и развертки по металлу / Reaming and reamer cutting tool | ||||

| Расточка на токарном станке / Boring on a lathe | Растачивание отверстий на расточном станке / Boring on a boring machine | ||||

Руководства по системам ЧПУ HEIDENHAIN |

|||||

| |

|||||

Руководство HEIDENHAIN 2015 TNC 640 Программирование DIN ISO (747 страниц) |

|||||

Руководство HEIDENHAIN 2012 DIN ISO программирование TNC 620 (523 страницы) |

Руководство HEIDENHAIN 2011 TNC 620 Программирование циклов (471 страница) |

Руководство HEIDENHAIN 2012 TNC 620 Программирование открытым текстом (575 страниц) |

|||

Руководство HEIDENHAIN 2012 iTNC 530 Программирование циклов (539 страниц) |

Руководство HEIDENHAIN 2012 iTNC 530 Программирование открытым текстом (753 страницы) |

Руководство HEIDENHAIN 2012 iTNC 530 Программирование DIN ISO (672 страницы) |

|||

|

Системы числового программного управления / CNC programming and machining |

|||||

Руководство HEIDENHAIN 2012 iTNC 530 Программирование открытым текстом (Всего 753 стр.) |

|||||

| |

|||||

54 54 |

55 Первый и последний кадр управляющей программы ЧПУ формируется автоматически Эти кадры программы Вы не сможете изменить в дальнейшем 55 Первый и последний кадр управляющей программы ЧПУ формируется автоматически Эти кадры программы Вы не сможете изменить в дальнейшем |

56 Система ЧПУ Heidenhain после открытия новой программы автоматически вводит определение заготовки и запрашивает необходимые данные заготовки 56 Система ЧПУ Heidenhain после открытия новой программы автоматически вводит определение заготовки и запрашивает необходимые данные заготовки |

58 58 |

59 59 |

60 60 |

|

— — |

Lab2U |

Catalogs |

Tap drill sizes |

Speed to RPM |

Material table

Разработчики сайта / Developers of site

|

Поиск на сайте Lab2u.ru с помощью поисковых систем ЯНДЕКС, BING, GOOGLE:

|

||||

|

|

|

Cоздание УП на деталь со стойки ЧПУ Heidenhain iTNC 530

Heidenhain | TNC | Erstellung eines NC Programmes mit DIN ISO Programmierung

Heidenhain TNC 640 Programming 5 axis 3+2 CNC / iTNC530 /

Heidenhain CNC iTNC 530 Programming part 1

How to Set Heidenhain Offsets Zero

CNC Simulator Heidenhain ITNC 530, configuration, konfiguracja

#Kurs CNC, interpolacja liniowa, Heidenhain iTNC530, turtorial

HEIDENHAIN iTNC 530

411

9.

4

Лю

б

а

я

п

р

ог

ра

м

м

а

ка

к

по

д

п

р

о

гр

а

м

м

а

9.4 Любая программа как

подпрограмма

Способ работы

1 УЧПУ выполняет программу обработки, пока не будет вызвана

другая программа с % aufrufen

2 Затем УЧПУ отрабатывает вызванную программу до её конца

3 Потом УЧПУ отрабатывает дальше вызываемую программу

обработки, начиная с предложения, последующего вызов

программы

Подсказки для программирования

n

Для использования любой программы в качестве

подпрограммы УЧПУ не требует LABELs

n

Вызванная программа не может содержать дополнительных

функций M2 или M30

n

Вызванная программа не может содержать вызова % в

вызываемую программу (бесконечная петля)

% A G71 *

% B

N99999 % A G71 *

% B G71 *

N99999 % B G71 *

412

9 Программирование: подпрограммы и повторения части программы

9.

4

Лю

б

а

я

п

р

ог

ра

м

м

а

ка

к

по

д

п

р

о

гр

а

м

м

а

Вызов любой программы в качестве

подпрограммы

U

U

U

U

Выбор функций для вызова программы: Нажать

клавишу PGM MGT:

U

U

U

U

Нажать Softkey ПРОГРАММА

U

U

U

U

Ввести полное название тракта вызываемой

программы, потвердить с клавишей END

Вызываемая программа должна сохраняться на

жёстком диске УЧПУ.

Если вводите только одно имя программы,

вызываемая программа должна стоят в том же списке

как и вызывающая программа.

Если вызывемая программа не стоит в том же списке

как вызывающая программа, то введите полное

название тракта, нпр. TNC:ZW35SCHRUPPPGM1.H

Если хотите вызывать программу с диалогом

открытым текстом, тогда следует ввести тип файла .H

за именем программы.

Можете вызвать любую программу также через цикл

G39.

Q-параметры действуют при % (PGM CALL)

принципиально глобально. Учтите поэтому, что

изменения Q-параметров в вызываемой программе

воздействуют в данном случае также на вызываемую

программу.

HEIDENHAIN iTNC 530

413

9.

5

Вл

о

ж

е

н

и

я

9.5 Вложения

Виды вложений

n

Подпрограммы в подпрограммах

n

Повторения части программы в повторении части программы

n

Повторение подпрограмм

n

Повторение части программы в подпрограмме

Глубина вложенности

Глубина вложенности определяет, как часто части программы или

подпрограммы могут содержать дальшие подпрограммы или

повторения части программы.

n

Максимальная вложенность для подпрограмм: 8 8

n

Максимальная вложенность для вызовов главной программы: 4

n

Повторения части программы можете довольно часто

подвергать вложению

Подпрограмма в подпрограмме

ЧУ-записи в качестве примера

%UPGMS G71 *

…

N170 L1,0 *

Подпрограмма при G98 L1 вызывается

…

N350 G00 G40 Z+ 100 M2 *

Последнее предложение

главной программы (с M2)

N360 G98 L1 *

Начало подпрограммы 1

…

N390 L2,0 *

Подпрограмма при G98 L2 вызывается

…

N450 G98 L0 *

Конец подпрограммы 1

N460 G98 L2 *

Начало подпрограммы 2

…

N620 G98 L0 *

Конец подпрограммы 2

N999999 %UPGMS G71 *

414

9 Программирование: подпрограммы и повторения части программы

9.

5

Вл

о

ж

е

н

и

я

Выполнение программы

1 Главная программа UPGMS выполняется до предложения

N170

2 Подпрограмма 1 вызывается и выполняется до предложения

N 390

3 Подпрограмма 2 вызывается и выполняется до предложения

N620 Конец подпрограммы 2 и возврат к подпрограмме, из

которой она была вызвана

4 Подпрограмма 1 выполняется от предложения N400 до

предложения N450. Конец подпрограммы 1 и возврат к

главной программе UPGMS

5 Подпрограмма UPGMS выполняется от предложения N180 до

предложения N350. Возврат к предложению 1 и конец

программы

Повторение повторений части программы

ЧУ-записи в качестве примера

Выполнение программы

1 Главная программа REPS выполняется до предложения N270

2 Часть программы между предложением N270 и предложением

N200 повторяется 2 раза

3 Подпрограмма UPGMS выполняется от предложения N280 до

предложения N350.

4 Часть программы между предложением N350 и предложением

N150 повторяется 1 раз (содержит повторение части

программы между предложением N200 и предложением N270)

5 Главная программа REPS выполняется от предложения N360

до предложения N999999 (конец программы)

%REPS G71 *

…

N150 G9 8 L1 *

Начало повторения части программы 1

…

N200 G9 8 L2 *

Начало повторения части программы 2

…

N270 L2,2 *

Часть программы между этим предложением и

G98 L2

…

(предложение N200) повторяется 2 раза

N350 L1,1 *

Часть программы между этим предложением и

G98 L1

…

(предложение N150) повторяется 1 раза

N999 999 %REPS G71 *

HEIDENHAIN iTNC 530

415

9.

5

Вл

о

ж

е

н

и

я

Повторение подпрограммы

ЧУ-записи в качестве примера

Выполнение программы

1 Главная программа UPGREP выполняется до предложения

N110

2 Подпрограмма 2 вызывается и выполняется

3 Часть программы между предложением N120 и предложением

N100 повторяется 2 раза: Подпрограмма 2 повторяется 2 раза

4 Главная программа UPGREP выполняется от предложения

N130 до предложения N190, конец программы

%UPGREP G71 *

…

N100 G98 L1 *

Начало повторения части программы 1

N11 0 L2,0 *

Вызов подпрограммы

N120 L1,2 *

Часть программы между этим предложением и

G98 L1

…

(предложение N100) повторяется 2 раза

N190 G00 G40 Z+100 M 2 *

Последнее предложение главной программы с

M2

N200 G98 L2 *

Начало подпрограммы

…

N280 G98 L0 *

Конец подпрограммы

N999999 %UPGREP G71 *

Программирование: подпрограммы и повторения части программы…

Страница 416

- Изображение

- Текст

416

9 Программирование: подпрограммы и повторения части программы

9.

6

Пр

и

м

е

р

ы

п

р

ог

ра

м

миров

а

н

ия

Пример: Пример: фрезерование контура с несколькими подводами

Прогон программы

n

Предпозиционировать инструмент на

верхнюю грань загатовки

n

Ввести подвод с приращением

n

Фрезерование контура

n

Повторение подвода и фрезерования

контура

%PGMWDH G71 *

N10 G30 G17 X +0 Y+0 Z-40 *

N20 G31 G90 X +100 Y+1 00 Z+ 0 *

N30 G99 T1 L+0 R+ 7,5 *

Определение инструмента

N40 T1 G17 S4000 *

Вызов инструмента

N50 G00 G40 G9 0 Z+2 50 *

Свободный ход инструмента

N60 I+ 50 J+50 *

Установить полюс

N70 G10 R+60 H+180 *

Предпозиционирование плоскость обработки

N80 G01 Z+0 F1000 M 3 *

Предпозиционировать на верхнюю грань загатовки

X

Y

50

100

50

I,J

5

100

R

4

5

60°

5

1

1

1

2

13

1

4

15

1

6

HEIDENHAIN iTNC 530

417

9.

6

Пр

и

м

е

р

ы

п

р

ог

ра

м

миров

а

н

ия

N90 G98 L1 *

Метка для повторения части программы

N100 G91 Z-4 *

Инкрементный подвод на глубину (вне материала)

N11 0 G11 G41 G90 R+45 H+180 F250 *

Первая точка контура

N120 G26 R5 *

Наезд контура

N130 H+ 120 *

N140 H+ 60 *

N150 H+ 0 *

N160 H- 60 *

N170 H- 120 *

N180 H+ 180 *

N190 G27 R5 F500 *

Отвод от контура

N200 G40 R+60 H+ 180 F1000 *

Свободный ход

N210 L1,4 *

Возвратный прыжок к метке 1, в общем четыре раза

N220 G00 Z+250 M 2 *

Свободный ход инструмента, конец программы

N9999999 %PGM WDH G71 *

Программирование: подпрограммы и повторения части программы…

Страница 418

- Изображение

- Текст

418

9 Программирование: подпрограммы и повторения части программы

9.

6

Пр

и

м

е

р

ы

п

р

ог

ра

м

миров

а

н

ия

Пример: Группы отверстий

Прогон программы

n

Наезд групп отверстий в главной программе

n

Вызов группы отверстий (подпрограмма 1)

n

Программировать группу отверстий только

один раз в подпрограмме 1

%UP1 G71 *

N10 G30 G17 X +0 Y+0 Z-40 *

N20 G31 G90 X +100 Y+1 00 Z+ 0 *

N30 G99 T1 L+0 R+ 2,5 *

Определение инструмента

N40 T1 G17 S5000 *

Вызов инструмента

N50 G00 G40 G9 0 Z+2 50 *

Свободный ход инструмента

N60 G20 0 СВЕ РЛЕНИЕ

Дефиниция цикла Сверление

Q200= 2

;БЕЗОПАСНОЕ

РАССТОЯНИЕ

Q201= -30 ;ГЛУБИНА

Q206= 300 ;F ПОДАЧА НА ГЛУБИНУ

Q202= 5

;ГЛУБИНА ПОДВОД А

Q210= 0

;F — ВРЕМЯ .НА ВЕРХУ

Q203= +0

;КООРД.ПОВЕРХН .

Q204= 2

;2. БЕЗ.РАССТОЯНИЕ

Q211=0

;ВРЕМЯ ПРЕБЫВАНИЯ

ВНИЗУ

X

Y

15

60

100

100

75

10

45

20

20

5

1

1

12

13

HEIDENHAIN iTNC 530

419

9.

6

Пр

и

м

е

р

ы

п

р

ог

ра

м

миров

а

н

ия

N70 X+15 Y+ 10 M3 *

Наезд точки старта группы отверстий 1

N80 L1 ,0 *

Вызов подпрограммы для группы отверстий

N90 X+45 Y+ 60 *

Наезд точки старта группы отверстий 2

N100 L1,0 *

Вызов подпрограммы для группы отверстий

N11 0 X+75 Y+1 0 *

Наезд точки старта группы отверстий 3

N120 L1,0 *

Вызов подпрограммы для группы отверстий

N130 G00 Z+250 M 2 *

Конец главной программы

N140 G98 L1 *

Начало подпрограммы 1: Группа отверстий

N150 G79 *

Вызов цикла для отверстия 1

N160 G91 X+2 0 M99 *

Наезд 2 отверстия, вызов цикла

N170 Y+20 M99 *

Наезд 3 отверстия, вызов цикла

N180 X-20 G9 0 M99 *

Наезд 4 отверстия, вызов цикла

N190 G98 L0 *

Конец подпрограммы 1

N9999999 %UP1 G71 *

Программирование: подпрограммы и повторения части программы…

Страница 420

- Изображение

- Текст

420

9 Программирование: подпрограммы и повторения части программы

9.

6

Пр

и

м

е

р

ы

п

р

ог

ра

м

миров

а

н

ия

Пример: Группа отверстий с помощью нескольких инструментов

Прогон программы

n

Программирование циклов обработки в

главной программе

n

Вызов полного рисунка сверления

(подпрограмма 1)

n

Наезд групп отверстий в подпрограмме 1,

вызов группы отверстий (подпрограмма 2)

n

Программировать группу отверстий только

один раз в подпрограмме 2

%UP2 G71 *

N10 G30 G17 X +0 Y+0 Z-40 *

N20 G31 G90 X +100 Y+1 00 Z+ 0 *

N30 G99 T1 L+0 R+ 4 *

Определение инструмента центровое сверло

N40 G99 T2 L+0 R+ 3 *

Определение инструмента сверло

N50 G99 T3 L+0 R+ 3,5 *

Определение инструмента развёртка

N60 T1 G17 S5000 *

Вызов инструмента центровое сверло

N70 G00 G40 G9 0 Z+2 50 *

Свободный ход инструмента

N80 G20 0 СВЕ РЛЕНИЕ

Определение цикла Центрирование

Q200= 2

;БЕЗОПАСНОЕ

РАССТОЯНИЕ

Q201= -3

;ГЛУБИНА

Q206= 250 ;F ПОДАЧА НА ГЛУБИНУ

Q202= 3

;ГЛУБИНА ПОДВОД А

Q210= 0

;F — ВРЕМЯ .НА ВЕРХУ

Q203= +0

;КООРД.ПОВЕРХН .

Q204= 10

;2. БЕЗ.РАССТОЯНИЕ

Q211=0.2

;ВРЕМЯ ПРЕБЫВАНИЯ

ВНИЗУ

N90 L1,0 *

Вызов подпрограммы 1 для полного рисунка сверления

X

Y

15

60

100

100

75

10

45

20

20

5

Z

Y

-20

-15

1

1

12

1

3