Резец — основной инструмент при выполнении токарных работ. За счет срезания лишнего металла деталь обретает заданную форму. Они перемещаются в продольном и поперечном направлениях, изготовлены из разного материала, отличаются типом установки и назначением.

Содержание:

- 1 Общая конструкция обрабатывающего инструменты по металлу

- 2 Классификация

- 2.1 По способу изготовления

- 2.1.1 Цельные

- 2.1.2 С напаянными пластинами из твердосплавного материала

- 2.1.3 Сборные

- 2.2 По направлению

- 2.2.1 Левые

- 2.2.2 Правые

- 2.3 По типу работ

- 2.3.1 Для черновых

- 2.3.2 Для чистовых

- 2.3.3 Для получистовых

- 2.4 По типу назначения

- 2.4.1 Проходные

- 2.4.2 Отрезные

- 2.4.3 Расточные

- 2.4.4 Упорные

- 2.4.5 Резьбовые

- 2.4.6 Галтельные

- 2.4.7 Фасонные

- 2.4.8 Подрезные

- 2.4.9 Прорезные (канавочные)

- 2.5 По способу установки

- 2.5.1 Радиальные

- 2.5.2 Тангенциальные

- 2.6 По материалу

- 2.6.1 Легированная сталь

- 2.6.2 Инструментальная сталь

- 2.6.3 Твердые сплавы

- 2.6.3.1 Однокарбидные

- 2.6.3.2 Двухкарбидные

- 2.6.3.3 Трехкарбидные

- 2.6.3.4 Металлокерамика

- 2.6.3.5 Алмаз

- 2.1 По способу изготовления

- 3 Как подобрать нужный

- 4 Какие действующие стандарты бывают и расшифровка их маркировки

- 5 Заточка

- 5.1 Когда требуется заточить режущий инструмент

- 5.2 Общие правила выполнения

- 6 Как установить на станке

- 7 Правила эксплуатации

Общая конструкция обрабатывающего инструменты по металлу

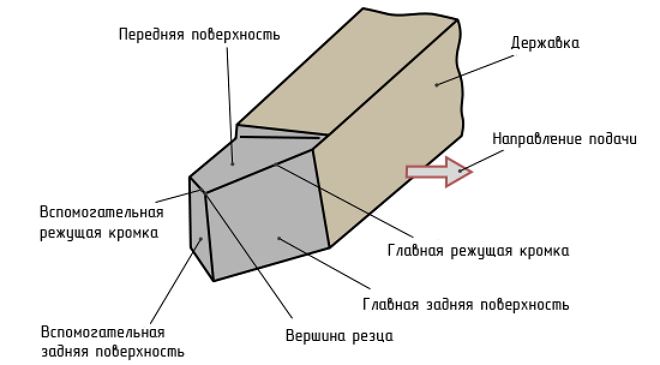

Любой резец состоит из двух элементов:

- Державка — выполнена в форме квадрата или прямоугольника. Служит для фиксации инструмента в резцедержателе.

- Рабочая головка — задействована в процессе обработки. Она состоит из нескольких режущих кромок, которые обеспечивают обработку металлов резанием.

Классификация

Токарные резцы классифицируются по многим признакам. Этот способ изготовления, направление, материал, назначение, тип установки.

Читайте также: что такое геометрия токарного резца?

По способу изготовления

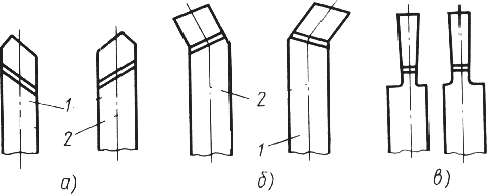

Есть три разновидности инструмента. Они изготавливаются по ГОСТу. В каждом производстве применяется тот или иной тип.

Цельные

Резец полностью изготовлен из легированной, реже инструментальной стали. Используются редко ввиду дороговизны материала. Поэтому чаще к обычному резцу припаивают соответствующую пластинку.

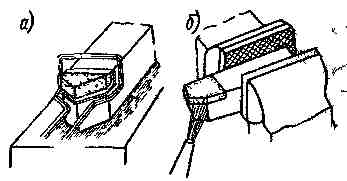

С напаянными пластинами из твердосплавного материала

На рабочую головку напаяна твердосплавная пластина, за счет которой происходит резка металла. Состав сплава отличается в зависимости от назначения резца.

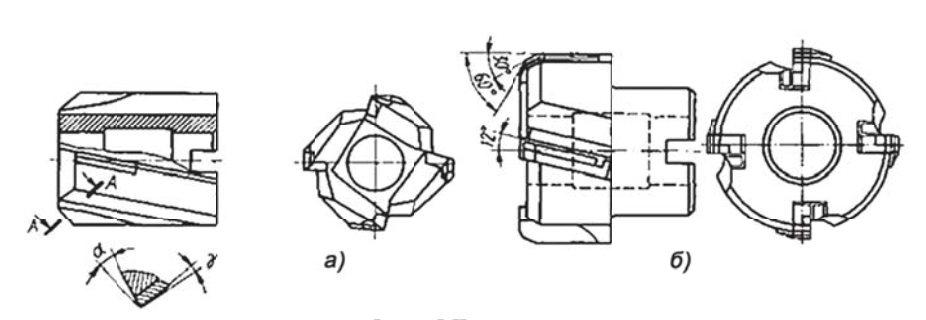

Сборные

Считаются универсальными, на них можно устанавливать пластину из любого сплава и разного профиля (в зависимости от вида работы). Их можно использовать в качестве проходного, подрезного, упорного резца. Съемная пластина имеет форму треугольника, квадрата или многогранника. Не подлежит заточке. Когда все углы пластины износились либо сломались, ее выбрасывают.

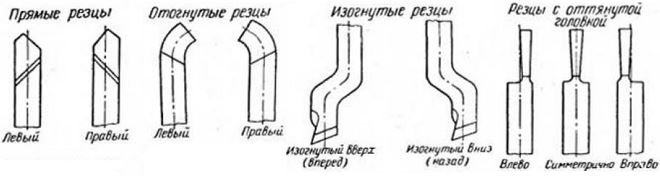

По направлению

Инструмент подается в двух направлениях. От этого зависит, куда смотрит режущая кромка. Определить направление можно визуально.

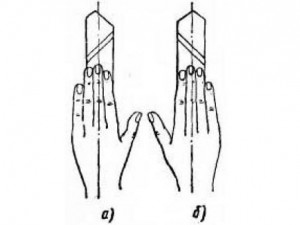

Левые

При подаче движение выполняется слева направо. Режущая кромка расположена с правой стороны. Применяются редко.

Правые

Подача осуществляется справа налево. Главная режущая кромка находится с левой стороны.

По типу работ

На токарных станках выполняются три вида работ. Черновая обработка подразумевает быстрое снятие стружки с остатком припусков для последующих операций. Получистовая обеспечивает поверхность среднего качества, для некоторых деталей этого достаточно. Чистовая обработка заключается в доводке детали до нужного класса чистоты.

Для черновых

При черновом обтачивании снимается крупная стружка. Работа осуществляется обычно на больших режимах. Резец для черновой обработки устойчив к высокой температуре и ударам. Режущая кромка должна тверже, чем обрабатываемая поверхность. Для черновой работы предусмотрены инструменты из твердосплавных материалов.

Для чистовых

Применяются для финишной обработки готовой детали. Работают на больших оборотах и маленькой подаче. Толщина снимаемой стружки не превышает 1-2 мм. За счет этого обеспечивается чистота обрабатываемой поверхности.

Для получистовых

Универсальные резцы из твердосплавных материалов или быстрорежущей стали используются для получения средней чистоты поверхности. Они часто имеют дополнительную режущую кромку для уменьшения шероховатости поверхности. А на передней поверхности вышлифовывается канавка шириной 8-10 мм для обламывания стружки.

По типу назначения

Все резцы делятся по назначению. Каждый предназначен для выполнения той или иной операции.

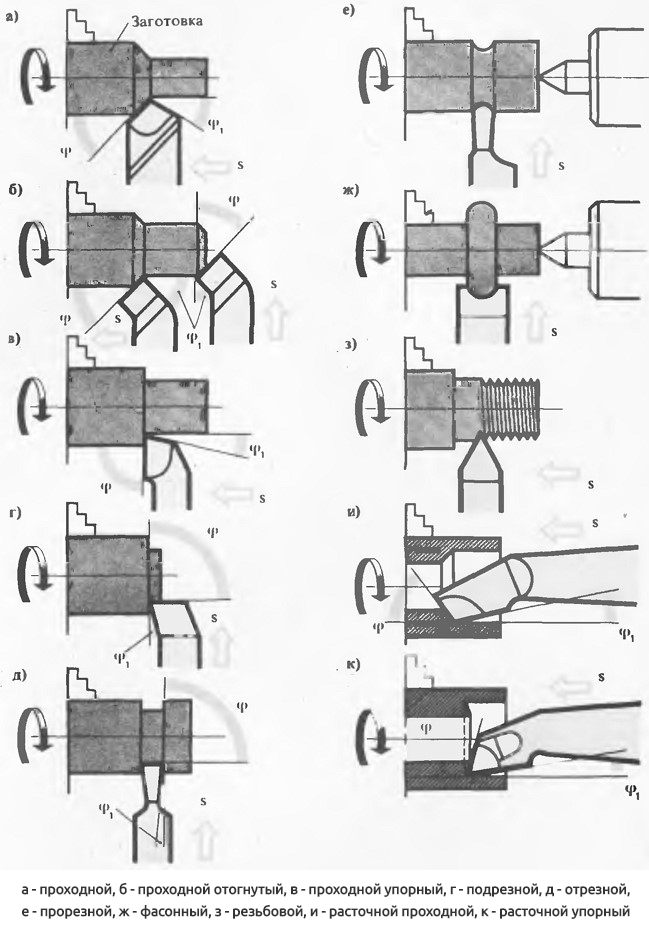

Проходные

Встречаются проходной прямой и отогнутый резец. Резец токарный проходной прямой используется для обработки наружной поверхности. Конструкция инструмента позволяет аккуратно снимать фаску после окончания прохода.

Проходной отогнутый — отличается повернутой вправо или влево рабочей частью. Используется для подрезки торца. Отогнутым резцом удобно снимать наружные и внутренние фаски.

Отрезные

Главным отличием является тонкая удлиненная рабочая головка с напаянной пластиной. Используется для отрезки деталей, иногда для прорезания наружной канавки.

Справка! Длина головки должна превышать радиус детали.

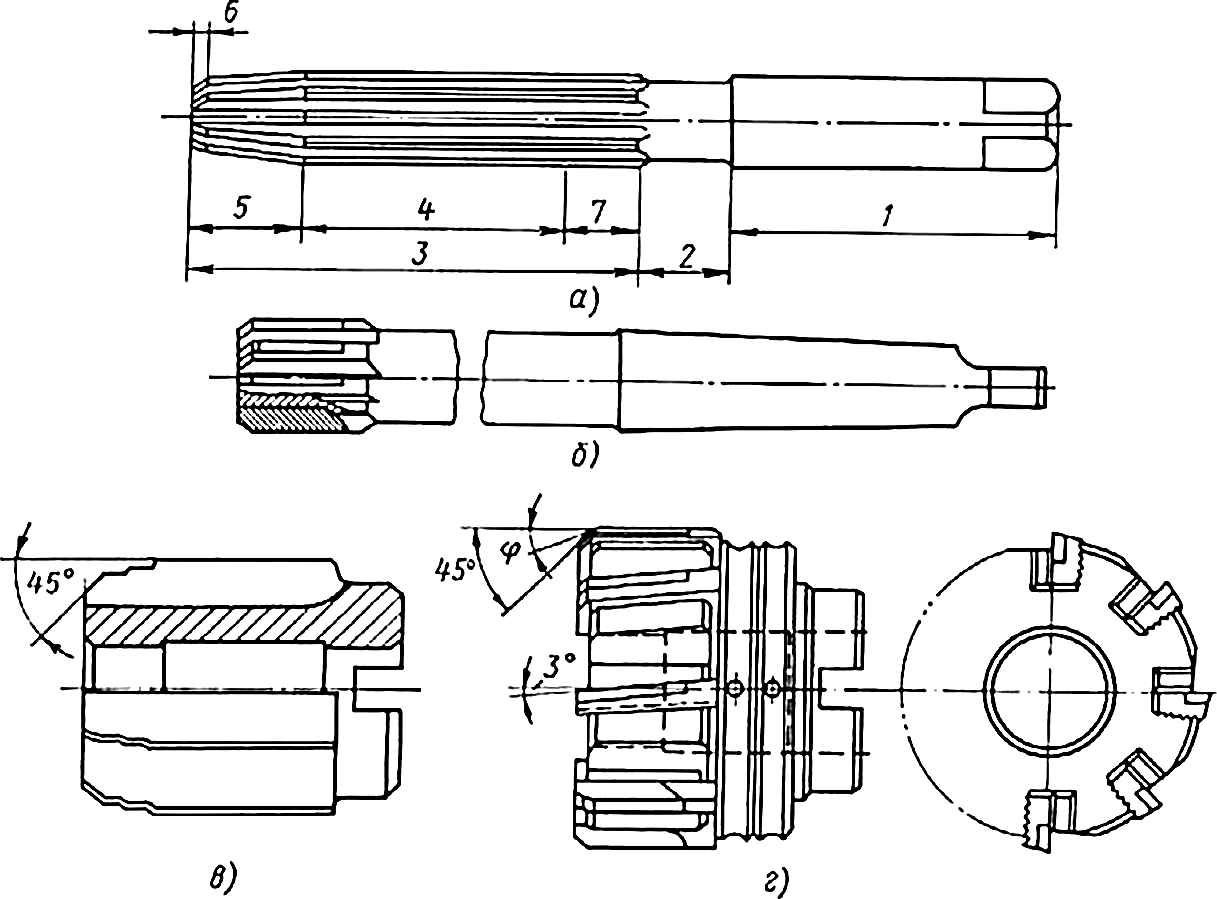

Расточные

Предназначены для внутренней обработки внутренней поверхности детали после сверления. Бывают для расточки глухих и сквозных отверстий.

Расточной резец для глухих отверстий имеет треугольную форму. Длина державки у разных инструментов отличается. Она определяет максимальную глубину расточки.

У инструмента для сквозных отверстий рабочая часть немного отвернута, напоминает проходной отогнутый резец. Он легко заходит внутрь заготовки, и также покидает ее на выходе. Главное, чтобы хватило длины державки.

Важно!

Расточные резцы бывают разных габаритов. Чем больше диаметр заготовки, тем мощнее должен быть инструмент. Иначе вибрация снизит качество обработки.

Упорные

Самый распространенный тип для наружной обработки заготовки. По назначению схож с проходным, но им неудобно снимать фаски. Конструкция рабочей головки позволяет снимать большую толщину металла за один проход.

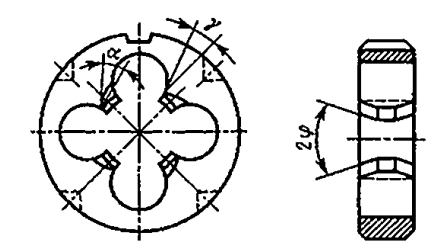

Резьбовые

Нарезка резьбы на токарном станке осуществляется либо плашкой либо резцом. По умолчанию они профиль режущей кромки заточен под метрическую резьбу. Для нарезки других видов резьбы необходима самостоятельная заточка с использованием шаблонов. По назначению делятся для нарезания внешней и внутренней резьбы. Наружный резец применяется для нарезки любого размера резьбы.

Внутренний может использоваться только для отверстий большого диаметра. С виду он напоминает расточной, только пластинка имеет форму копья.

Галтельные

Используются для проточки круглых канавок и переходных поверхностей многоступенчатых деталей. Имеют закругленную режущую кромку, что помогает добиться заданного радиуса.

Фасонные

Предназначены для точения сложных нестандартных поверхностей. имеют круглую или призматическую форму. Профиль режущей кромки полностью совпадает с профилем обрабатываемой поверхности. Чаще изготавливаются индивидуально под конкретную деталь. Фасонный резец обеспечивает готовую деталь за одну установку.

Подрезные

Внешне напоминает упорный резец. Но пластина имеет треугольную форму. Используются, когда необходима обработка путем поперечной подачи.

Прорезные (канавочные)

Второе название — канавочные, используются для прорезания наружных и внутренних канавок. Размер режущей кромки подбирается по ширине канавки. Головка инструмента расположена выше режущей кромки, что обеспечивает устойчивость к нагрузкам.

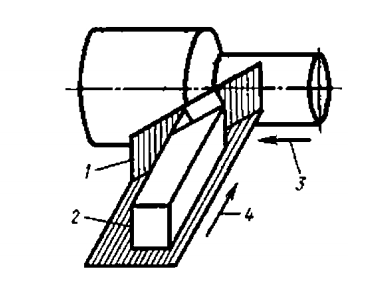

По способу установки

Резцы устанавливаются двумя способами. Располагаются относительно заготовки перпендикулярно и касательно.

Радиальные

Устанавливаются перпендикулярно заготовке. Используются на станках с ручным управлением и ЧПУ.

Тангенциальные

Устанавливаются касательно оси детали. Это обеспечивает инструменту большее сопротивление и позволяет за один проход снимать крупную стружку. Применяются на автоматах и полуавтоматах.

По материалу

Резцы изготавливаются из разных материалов. От этого зависит их износостойкость, теплоустойчивость и способность выдерживать ударные нагрузки.

Легированная сталь

Материал содержит ванадий, кремний, хром, марганец. Отличается высокой износостойкостью. Предназначен для обработки металла на небольших скоростях. Легированная сталь применяется для изготовления цельных резцов.

Инструментальная сталь

Это высококачественная и дешевая сталь с низкой долей вредных примесей. После закалки материал приобретает высокую твердость. Резцы предназначены для обработки стали, чугуна, цветных металлов.

Инструмент легко затачивается, обеспечивает надлежащее качество обрабатываемой поверхности. Но резцы из инструментальной стали не подходят для работы на высоких скоростях. Уже при 200º С режущая кромка перегревается и утрачивает свойства.

Твердые сплавы

Резцы из твердосплавных материалов обладают более высокой износостойкостью, чем инструментальная и легированная сталь. Используются для черновой и чистовой обработки всех видов поверхностей.

Однокарбидные

Основные составляющие — карбид вольфрама и кобальт. Используются для точения хрупких материалов.

Двухкарбидные

Состоят из карбидов вольфрама и титана, в качестве связывающего вещества идет кобальт. Обладают устойчивостью к нагреванию, окислению, ударным нагрузкам. Материал хорошо сохраняет свойства при высоких скоростях резания.

Трехкарбидные

Содержат карбиды вольфрама, титана и тантала. Отличаются высокой твердостью и стойкостью. Применяются при тяжелых режимах резания.

Металлокерамика

Износостойкий материал, сохраняющий свойства при нагревании до 800-900º С. В зависимости от сплава, резцы делятся на три группы.

Вольфрамовые — основу составляют карбид вольфрама (буква В) и кобальт (буква К). Предназначены для чугуна и цветных металлов. Резцы имеют маркировку ВК2, ВК3М, ВК4, ВК8, ВК8В. Цифра означает содержание кобальта. К примеру, в сплаве ВК8 содержится 8% кобальта, остальные 92% — карбид вольфрама.

Справка! Буква М говорит о мелкозернистом сплаве, буква В означает крупнозернистый сплав.

Титановольфрамовые — универсальные резцы для чистовой и черновой обработки всех видов стали. Самые ходовые маркировки Т5К10 и Т15К6, а также Т30К4. Буква Т означает количество карбида титана, буква К указывает на содержание кобальта. К примеру, в сплаве Т15К6 содержится 15% карбида титана, 6% кобальта, остальные 79% — карбид вольфрама.

Титано-тантало-вольфрамовые — применяются для труднообрабатываемых сталей. Ходовыми сплавами являются ТТ7К12 и ТТ10К8Б. Первая цифра указывает на содержание карбидов титана и тантала (7 и 10%), вторая указывает на наличие кобальта (12 и 8%). Остальное — карбид вольфрама.

Алмаз

Для производства инструмента применяются природные и синтетические алмазы. Предназначены для тонкого точения цветных металлов, а также твердых неметаллических материалов.

Обеспечивают высокую точность и качество обработки. Из-за высокой хрупкости не применяются для обработки черного металла. Резцы бывают как с напаянным алмазом, так и с механическим креплением алмазной пластинки.

Как подобрать нужный

Выбор инструмента зависит от многих факторов. Какие моменты нужно учитывать при выборе:

- Обрабатываемый материал (сталь, чугун, цветной металл).

- Тип операции (наружная или внутренняя обработка, резьба, проточка канавок и др.).

- Требуемая чистота и шероховатость поверхности.

- Режимы резания.

- Тип обработки (черновая, получистовая, чистовая).

Какие действующие стандарты бывают и расшифровка их маркировки

Основным стандартом, по которым изготавливают токарные резцы, является ГОСТ:

- Отрезные и канавочные — ГОСТ 18874-73.

- Расточные — ГОСТ 18872-73.

- Проходные — ГОСТ 18871-73.

- Фасонные — ГОСТ 18875-73.

- Резьбовые — ГОСТ 188885-73.

Маркировка по материалу рабочей части:

- Вольфрамовые — ВК8, ВК2.

- Титановольфрамовые — Т5К10, Т15К6, Т30К4.

- Титано-тантало-вольфрамовые — ТТ7К12, ТТ8К6.

- Высокоуглеродистая сталь — У10А, У12А.

- Быстрорежущая сталь нормальной эффективности — Р9, Р12, Р18.

- Быстрорежущая сталь повышенной эффективности — Р18Ф2, Р18Ф4, Р6М3.

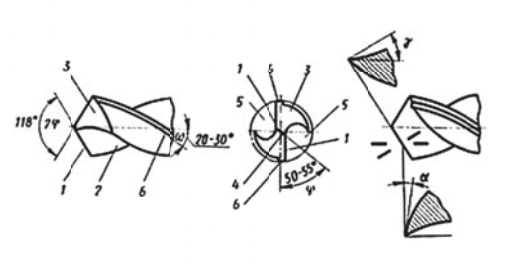

Заточка

Первичная заточка выполняется на заводе при изготовлении. Новый резец имеет готовый профиль режущих кромок с соблюдением углов. Но во время работы инструмент изнашивается, и необходимо его затачивать.

Когда требуется заточить режущий инструмент

Износ резца сказывается на скорости, качестве и точности обработки. При ручной подаче отрезного или канавочного резца появляется ощущение, что инструмент идет туго.

При автоматической обработке признаками износа являются:

- Изменение цвета стружки.

- Ухудшение качества поверхности.

- Искры во время точения.

- Свист, вибрация.

- Появление сколов и зазубрин на режущей кромке.

Совет! Не рекомендуется эксплуатировать резец до полного затупления режущей кромки.

Общие правила выполнения

Заточка выполняется на заточном станке. Для твердосплавных материалов предусмотрен круг из электрокорунда. Инструмент из быстрорежущий стали затачивают на круге из зеленого карбида.

Резец кладут на подручник и прижимают к вращающемуся кругу. Для получения ровной поверхности его необходимо перемещать вдоль круга. Режущая кромка должна располагаться по центру круга, в крайнем случае на 10 мм выше. Когда все поверхности готовы, на пересечении главной и вспомогательной режущей кромки делается небольшое скругление.

Важно!

Зазор между подручником и абразивным кругом допускается не более 3 мм.

Чтобы исключить перегрев режущей кромки, необходимо периодически ее охлаждать. Для этой цели возле заточного станка должна быть емкость с водой. Если пренебречь охлаждением, на поверхности кромки образуются микротрещины. Их не видно невооруженным глазом, но стойкость инструмента и качества обработки снижается.

Для повышения стойкости резца и спрямления кромок выполняют доводку. В зависимости от материала инструмента для этого предусмотрены алмазный (для твердосплавных) и эльборовый (для быстрорежущих) доводочные круги. Для контроля углов резца используют специальные шаблоны.

Как установить на станке

Для получения надлежащего качества и точности обработки необходим правильный монтаж резца. Также ошибки при установке способствуют быстрому износу режущей кромки.

Устанавливается инструмент в резцедержатель строго по центру. Для корректировки его по высоте в арсенале токаря должны быть металлические пластины толщиной от 1 до 4-5 мм. Установка ниже центра приводит к выталкиванию детали, что опасно и для инструмента, и для работника. Если режущая кромка завышена, она перегревается и быстро изнашивается.

При установке режущего инструмента нужно придерживаться простых правил:

- Протереть опорную поверхность резцедержателя.

- Фиксировать инструмент минимум двумя болтами.

- Вылет головки не должен превышать 1,5 высоты державки.

- При черновой обработке допускается завышение режущей кромки на 0,3-1 мм.

После установки инструмента нужно снять пробную стружку. Если поверхность получается ровная и гладкая, стружка не наматывается на резец — можно приступать к работе.

Важно!

Не допускается использование более трех прокладок. Также они не должны выступать за пределы резцедержателя.

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

- Конструкция токарного резца

- Классификация резцов для токарной обработки

- Виды токарных резцов по металлу

- Сборные резцы для токарных станков

Специалисты, которые часто пользуются резцами для токарного станка при выполнении работ по металлу, а также те, кто занимается продажей этих изделий или снабжением машиностроительных предприятий, прекрасно осведомлены о том, каких видов бывают эти инструменты. Тем же, кто нечасто сталкивается в своей практике с токарными резцами, достаточно сложно разобраться в их видах, представленных на современном рынке в большом разнообразии.

Виды токарных резцов для обработки металла

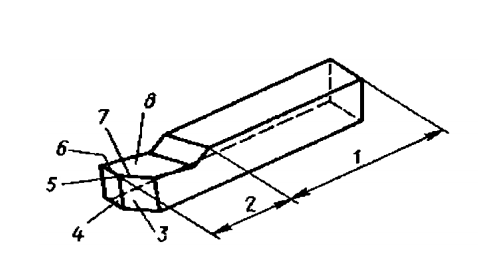

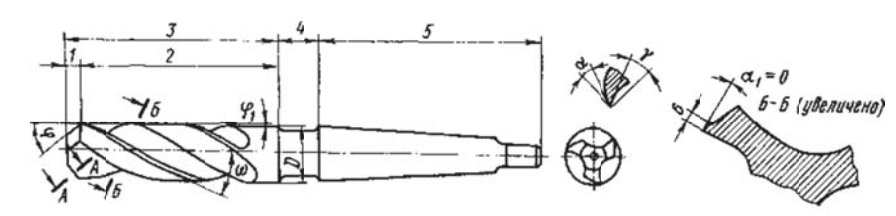

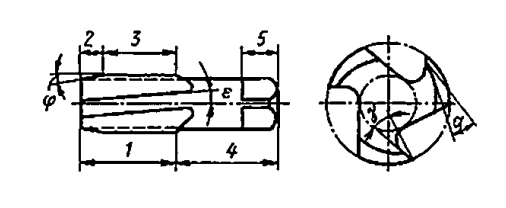

Конструкция токарного резца

В конструкции любого резца, используемого для токарной обработки, можно выделить два основных элемента:

- державка, при помощи которой инструмент фиксируется на станке;

- рабочая головка, посредством которой выполняется обработка металла.

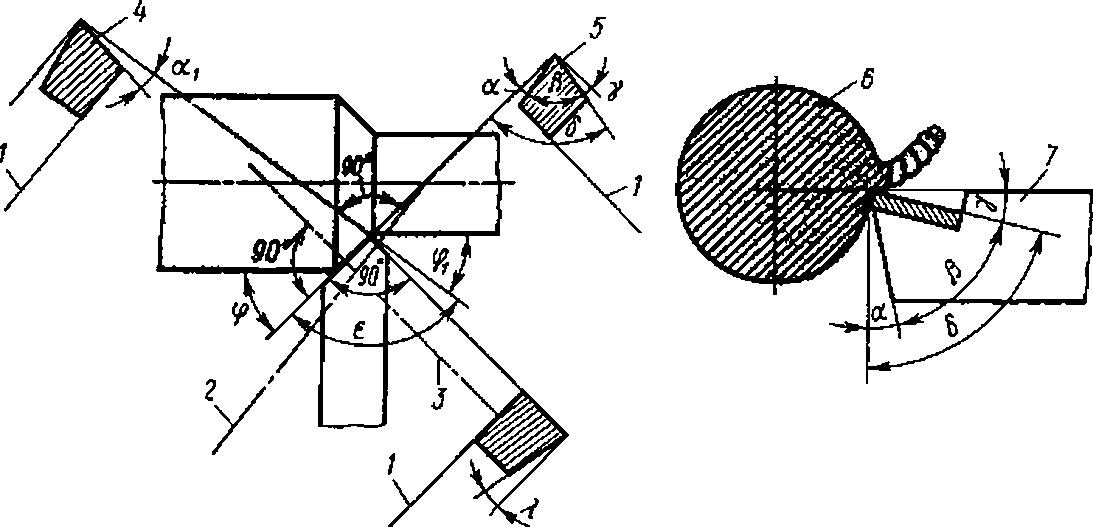

Рабочую головку инструмента формируют несколько плоскостей, а также режущих кромок, угол заточки которых зависит от характеристик материала изготовления заготовки и типа обработки. Державка резца может быть выполнена в двух вариантах своего поперечного сечения: квадрат и прямоугольник.

Конструкция резца

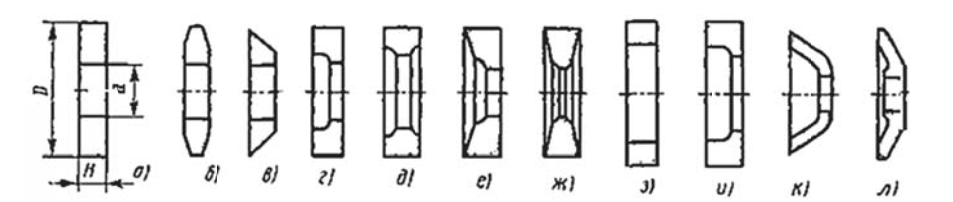

По своей конструкции, резцы для токарной обработки подразделяются на следующие виды:

- прямые — инструменты, у которых державка вместе с их рабочей головкой располагаются на одной оси, либо на двух, но параллельных друг другу;

- изогнутые резцы — если посмотреть на такой инструмент сбоку, то явно видно, что его державка изогнута;

- отогнутые — отгиб рабочей головки таких инструментов по отношению к оси державки заметен, если посмотреть на них сверху;

- оттянутые — у таких резцов ширина рабочей головки меньше, чем ширина державки. Ось рабочей головки такого резца может совпадать с осью державки либо быть относительно нее смещенной.

Разновидности резцов по конструкции

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других категорий.

Основные понятия, касающиеся работы токарного резца, и его главные углы

(нажмите, чтобы увеличить)

Различаются резцы и по направлению, в котором совершается подающее движение. Так, бывают:

- токарные инструменты левого типа — в процессе обработки они подаются слева направо. Если положить сверху на такой резец левую руку, то его режущая кромка будет располагаться со стороны отогнутого большого пальца;

- правые резцы — тип инструмента, получившего наибольшее распространение, подача которого осуществляется справа налево. Для идентификации такого резца, на него необходимо положить правую руку — его режущая кромка будет располагаться, соответственно, со стороны отогнутого большого пальца.

Отличие левых и правых резцов

В зависимости от того, какие работы выполняются на токарном оборудовании, резцы подразделяются на следующие типы:

- для выполнения чистовых работ по металлу;

- для черновых работ, которые также называются обдирочными;

- для получистовых работ;

- для выполнения тонких технологических операций.

Виды токарных резцов по металлу

В статье мы рассмотрим весь спектр токарных резцов по металлу и определим назначение и особенности каждого из них. Важное уточнение: к какому бы типу ни относились резцы, в качестве материала их режущих пластин используются определенные марки твердых сплавов: ВК8, Т5К10, Т15К6, значительно реже Т30К4 и др.

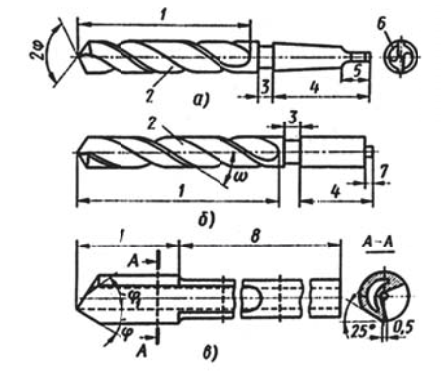

Проходные прямые резцы

Используют инструмент с прямой рабочей частью для решения тех же задач, что и резцы отогнутого типа, но он менее удобен для снятия фасок. В основном таким инструментом для токарного станка по металлу (к слову, не получившим широкого распространения) обрабатывают внешние поверхности цилиндрических заготовок.

Проходные прямые резцы

Державки таких резцов для токарного станка выполняются в двух основных типоразмерах:

- прямоугольная форма – 25х16 мм;

- квадратная форма – 25х25 мм (изделия с такими державками используются для выполнения специальных работ).

Проходные отогнутые резцы

Такие типы резцов, рабочая часть которых может быть отогнута в правую или левую сторону, используют для обработки на токарном станке торцевой части заготовки. С их помощью также снимают фаски.

Проходные отогнутые резцы

Державки инструментов данного вида могут быть выполнены в различных размерах (в мм):

- 16х10 (для учебных станков);

- 20х12 (этот размер считается нестандартным);

- 25х16 (наиболее распространенный типоразмер);

- 32х20;

- 40х25 (изделия с державкой такого размера изготавливаются преимущественно под заказ, их практически невозможно найти в свободной продаже).

Все требования к резцам по металлу данного назначения оговорены в ГОСТ 18877-73.

Проходные упорные отогнутые резцы

Такие инструменты для токарного станка по металлу могут изготавливаться с прямой или отогнутой рабочей частью, но на этой конструктивной особенности не акцентируют внимание, а просто называют их проходными упорными.

Проходные упорные отогнутые резцы

Проходной упорный резец, с помощью которого на токарном станке выполняется обработка поверхности цилиндрических заготовок из металла, является наиболее востребованным видом режущего инструмента. Конструктивные особенности такого резца, который выполняет обработку заготовки вдоль оси ее вращения, позволяют даже за один проход снимать с ее поверхности значительное количество лишнего металла.

Державки изделий данного вида также могут быть выполнены в различных размерах (в мм):

- 16х10;

- 20х12;

- 25х16;

- 32х20;

- 40х25.

Данный инструмент для токарного станка по металлу также может быть выполнен с правым или левым отгибом рабочей части.

Подрезные отогнутые резцы

Внешне такой подрезной резец очень напоминает проходной, но у него другая форма режущей пластины – треугольная. При помощи таких инструментов для токарного станка по металлу заготовки обрабатывают по направлению, перпендикулярному оси их вращения. Кроме отогнутых, есть и упорные виды таких токарных резцов, но область их применения очень ограничена.

Подрезные отогнутые резцы

Резцы данного типа могут быть изготовлены со следующими размерами державок (в мм):

- 16х10;

- 25х16;

- 32х20.

Отрезные резцы

Отрезной резец считается наиболее распространенным типом инструмента для токарного станка по металлу. В полном соответствии со своим названием используется такой резец для отрезки заготовок под прямым углом. С его помощью также прорезают канавки различной глубины на поверхности детали из металла. Определить, что перед вами именно отрезной резец для токарного станка, достаточно просто. Его характерной чертой является тонкая ножка, на которую и напаяна пластина из твердого сплава.

Отрезные резцы

В зависимости от конструктивного исполнения выделяют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их друг от друга очень просто. Для этого необходимо перевернуть резец режущей пластиной вниз и посмотреть, с какой стороны располагается его ножка. Если с правой, то он правосторонний, а если слева, то, соответственно, левосторонний.

Различаются такие инструменты для токарного станка по металлу еще и по размерам державки (в мм):

- 16х10 (для небольших учебных станков);

- 20х12;

- 20х16 (самый распространенный типоразмер);

- 40х25 (такие массивные токарные резцы сложно найти в свободной продаже, в основном их изготавливают под заказ).

Резьбонарезные резцы для наружной резьбы

Назначение таких резцов для токарного станка по металлу – нарезание резьбы на наружной поверхности заготовки. Данными серийными инструментами нарезают метрическую резьбу, но можно изменить их заточку и нарезать с их помощью резьбу другого вида.

Резцы для нарезания наружной резьбы

Режущая пластина, устанавливаемая на таких токарных резцах, имеет копьевидную форму, изготавливается она из сплавов, которые были указаны выше.

Такие резцы делают в следующих типоразмерах (в мм):

- 16х10;

- 25х16;

- 32х20 (используются очень редко).

Резцы для нарезания внутренней резьбы

Такими резцами для токарного станка можно нарезать резьбу только в отверстии большого диаметра, что объясняется их конструктивными особенностями. Внешне они напоминают расточные резцы для обработки глухих отверстий, но не стоит их путать, так как они принципиально отличаются друг от друга.

Резцы для нарезания внутренней резьбы

Выпускаются такие резцы по металлу в следующих типоразмерах (в мм):

- 16х16х150;

- 20х20х200;

- 25х25х300.

Державка этих инструментов для токарного станка по металлу имеет квадратное сечение, размеры сторон которого можно определить по двум первым цифрам в обозначении. Третья цифра – это длина державки. От данного параметра зависит глубина, на которую можно нарезать резьбу во внутреннем отверстии заготовки из металла.

Такие резцы можно использовать только на тех токарных станках, которые оснащены приспособлением, называемым гитарой.

Расточные резцы для обработки глухих отверстий

Расточными резцами, режущая пластина которых имеет треугольную форму (как и у подрезных), выполняют обработку глухих отверстий. Рабочая часть инструментов этого типа выполнена с изгибом.

Расточные резцы для глухих отверстий

Державки таких резцов могут иметь следующие размеры (в мм):

- 16х16х170;

- 20х20х200;

- 25х25х300.

Максимальный диаметр отверстия, которое можно обработать при помощи такого токарного резца, зависит от размера его державки.

Расточные резцы для обработки сквозных отверстий

Такими резцами, рабочая часть которых выполнена с изгибом, обрабатываются сквозные отверстия, предварительно полученные при помощи сверления. Глубина отверстия, которое можно обработать на станке при помощи инструмента данного вида, зависит от длины его державки. Слой металла, который снимается при этом, приблизительно равен величине отгиба его рабочей части.

Расточные резцы для сквозных отверстий

На современном рынке представлены расточные резцы следующих типоразмеров, требования к которым оговариваются в ГОСТ 18882-73 (в мм):

- 16х16х170;

- 20х20х200;

- 25х25х300.

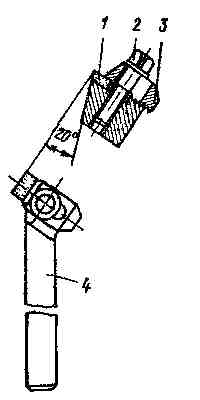

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Сборные резцы

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Классификация резцов для токарной обработки включает в себя также прорезные, фасонные и некоторые другие типы. Понять принцип работы таких инструментов можно, ознакомившись с таблицей в начале статьи.

Виды резцов по металлу для токарного станка: типы и назначение

27.03.2020

- Конструкция

- Классификация резцов токарных

- Виды токарных резцов по металлу с предназначением каждого

- Сборные

Резец для токарного станка — основной рабочий инструмент, придающий заготовке (из дерева, стали или другого материала) нужные размеры и форму. От его состояния (степени изношенности) и остроты (качества заточки) напрямую зависит как точность изготовления детали, так и сама возможность быстрого и безопасного проведения требуемых технологических операций. Свою роль играет и правильный выбор инструмента, поэтому ниже мы остановимся как на его габаритах, так и на используемых сегодня разновидностях.

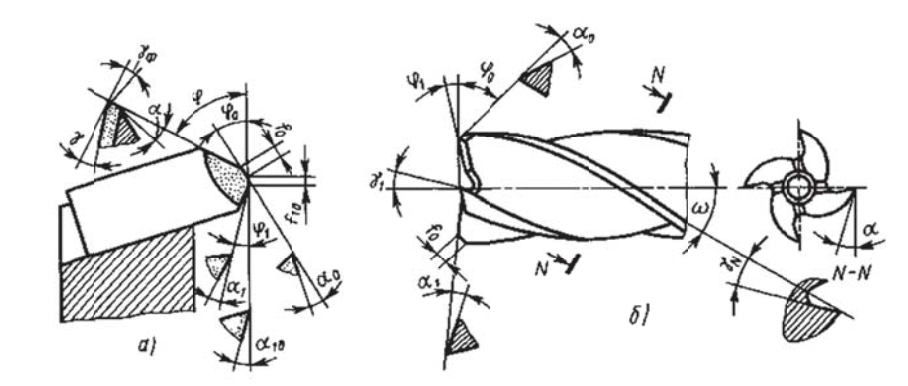

При профессиональной эксплуатации оборудования необходимо в точности понимать, что из себя представляет его основной рабочий инструмент. Поэтому сегодня мы всесторонне рассмотрим резец для токарного станка, начиная с его геометрии, плоскостей и углов, заканчивая сферами использования тех или иных вариантов его исполнения.

Конструкция

Абсолютно все варианты, от наиболее распространенных до весьма специфических, состоят из двух следующих ключевых частей:

- державка, со строго определенным сечением, форма которого или прямоугольная, или квадратная, – для надежной фиксации в оборудовании;

- головка, с несколькими используемыми плоскостями и кромками (каждую из которых рассмотрим ниже) – для непосредственной обработки материала (будь то легированная сталь, чугун или какой-то другой).

По геометрии выделяют следующие способы исполнения:

- прямые – обе его вышеназванные составляющие располагаются либо параллельно, либо на одной оси;

- изогнутые – со слегка заметным искривлением профиля внутрь;

- отогнутые – с очевидным загибом, доходящим до почти зигзагообразной формы;

- оттянутые – головка по своей ширине уже державки и размещена либо симметрично по оси, либо со смещением, направо или налево.

Также абсолютно все актуальные сегодня типы резцов для токарных станков могут похвастаться определенной геометрией поверхностей, к взаимному расположению которых мы и переходим.

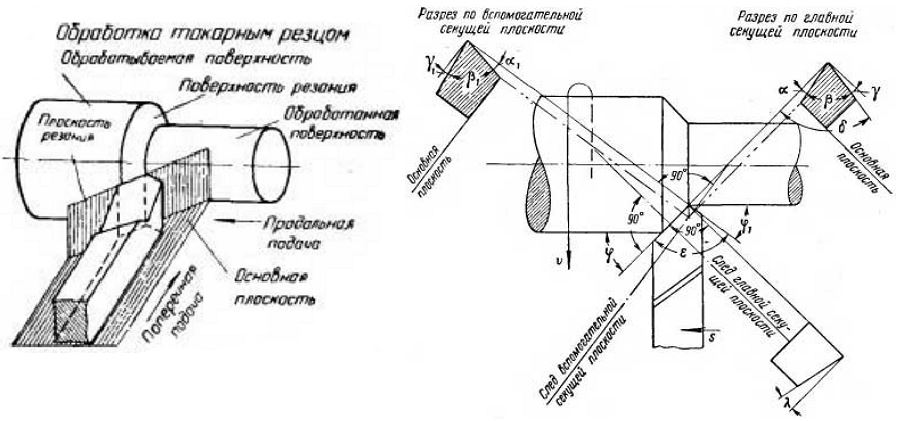

Плоскости

Выделяют три:

- Основная – параллельна опорной и, соответственно, вектору подачи инструмента, который может располагаться как продольно, так и поперечно.

- Плоскость резания – перпендикулярна предыдущей, в себя включает главную кромку, идет по касательной по отношению к заготовке.

- Главная секущая – проходит через основную кромку, перпендикулярна по своей роли к проекции.

Добавьте сюда же вспомогательную, которая секущая и расположена под углом в 90 градусов к соответствующей ей грани.

Важно, чтобы размеры оставались в пределах стандартного ряда, то есть не превышали 160Х100 – 630х1000 для инструментов прямоугольного сечения и 40Х40 – 400Х40 – для квадратного.

Углы резца

Их параметры зависят от разновидности и условий использования рассматриваемого нами элемента, а также от твердости материала его исполнения и характеристик обрабатываемых заготовок. Последние, в свою очередь, определяют остроту головки, а значит могут быть:

- Главные (по размещению плоскостей):

- передний задает степень деформации при воздействии, эффективность теплоотвода, прилагаемое усилие; должен уменьшаться с увеличением твердости поверхности детали;

- задний – влияет на силу трения, скорость износа, качество выполнения конечной технологической операции.

- Расположенные между поверхностями кромки:

- заострения – обуславливает прочность оснастки;

- резания – определяет глубину проникновения.

- В плане:

- основной – задает количество и объем снимаемой стружки;

- вторичный – непосредственно влияет на степень шероховатости, которая при его уменьшении пропорционально снижается.

- Наклона кромки – формирует пятно контакта.

- Вершинный – напрямую соотносится с прочностью используемого инструмента.

- Задний вспомогательный – частично обуславливает силу трения.

Качество обработки зависит от вида токарных резцов

Выполнять технологическую операцию можно как черновым, так и полу- или чистовым приспособлением. В первом случае – за счет впечатляющих механико-прочностных характеристик кромок, не перегревающихся в процессе, – достигается сравнительно высокая скорость решения задачи, (но может пострадать точность, так как стружка снимается толстыми слоями). Во втором, как правило, выполняется доводка – без лишней поспешности, аккуратно, чтобы обеспечить малую шероховатость поверхности, чему способствует прямое или фасонное лезвие (не полукруглое или проходное).

Отсюда простой вывод: проводить подбор инструмента нужно с оглядкой на специфику той цели, которую предстоит решить.

Классификация токарных резцов

Выделяют несколько особенностей, по которым существующие сегодня модели разделяют на группы. Предлагаем подробнее взглянуть, по каким именно признакам.

По способу изготовления:

- Монолитные (цельные) – головка с державкой сделаны неразрывно, из одной и той же заготовки, из стали (как правило, легированной).

- Сборные – на их рабочую часть путем пайки нанесена твердосплавная пластина.

- Съемные (регулируемые) – похожи на предыдущие, с той лишь разницей, что элемент усиления у них обычно сделан из металлокерамики и закреплен болтами (винтами, прижимами), а значит его можно демонтировать и заменить.

По направлению движения:

- правые – на практике применяются значительно чаще; для проверки положите соответствующую руку на поверхность, – режущая кромка инструмента должна располагаться с той стороны, где окажется большой палец, смотрящий на деталь;

- левые – используются реже; если сравнивать их с более популярными собратьями, они подаются наоборот, а значит и лезвие их, если поднести ладонь, окажется с другой стороны.

Теперь вернемся к вопросу габаритов и посмотрим, учитывая специфические особенности, какие бывают резцы для токарного станка с точки зрения их геометрии.

По форме державки:

- квадратные – размерами от 4 на 4 до 40 на 40 мм;

- прямоугольные – с соотношением сторон от 16 на 10 до 63 на 50 мм.

Строение головки мы рассмотрели выше, и напоминаем, что по этому параметру инструменты могут быть прямыми, изогнутыми, отогнутыми или оттянутыми. Есть еще один важный момент – та функция, которую они будут выполнять.

По типу назначения:

- отрезные – для формования заготовок с прямотой граней (углов);

- проходные – для торцов, снятия фасок, внешних поверхностей;

- канавочные – для создания канавок нужной глубины;

- расточные – для обработки отверстий, сквозного и/или глухого вида;

- резьбовые – для исполнения винтовых соединений.

По характеру выполняемых работ:

- обдирочные (черновые) – слои материала снимаются быстро, но без особой аккуратности;

- полу- и чистовые – для более обстоятельного и точного проведения технологических операций;

- тонкие – для быстрого решения особенно ответственных и даже прецизионных задач.

По способу установки:

Если рассматривать, как зависит тип токарных резцов и их назначение от особенностей фиксации обрабатываемой заготовки, классификация будет осуществляться по варианту расположения:

- Радиально – то есть под углом в 90 градусов к оси детали; это классический вариант для большинства промышленных предприятий, на которых важно, чтобы крепление и геометрические положения инструмента были унифицированными.

- Тангенциально – кромка находится под непрямым углом; такой монтаж применяется сравнительно реже, потому что фиксация сложнее, но он актуален для нестандартных случаев, требующих максимальной точности.

По материалу режущей части:

- Углеродистые металлы с твердостью закаливания на уровне 60-64 или на основе хромокремения, хромовольфрама; используются сравнительно редко, так как быстро перегреваются и при 240 или 300 градусов, поэтому уже показывают плохие результаты.

- Стали закалки до 62-65, категории Р9К5Ф2, Р9, Р12; применяются часто, так как не подлежат протирке и даже при высоких скоростях вращения способны сохранять свои свойства и выдерживать температуру до 650 0С.

- Металлокерамика – сплавы на базе вольфрамокобальта (ВК8, ВК6 – для чугуна) или титановольфрамокобальта (особенно популярен Т15К6); не деформируются даже при 900 градусах Цельсия.

Отдельного внимания заслуживает маркировка: обозначения токарных резцов по металлу состоят из 9 или 10 символов. Каждая цифра (или буква) регламентирует:

- 1я – вариант монтажа;

- 2я – форма пластины;

- 3я – тип инструмента;

- 4я – значение заднего угла;

- 5я – направление движения;

- 6я – высота державки;

- 7я – ширина хвоста;

- 8я – общая длина;

- 9я – размер кромки;

- 10я – проставляется опционально, когда это нужно, и определяет ключевые (для данного случая) параметры точности.

Теперь, чтобы не усложнять обзор, самое время перейти к максимально подробному рассмотрению наиболее часто эксплуатируемых вариантов – чтобы у вас сложилось полное представление о том, как, когда и для чего они используются.

Виды токарных резцов по металлу с предназначением каждого

Для удобства они представлены отдельно – с подгруппами, сферами применения, характерными особенностями, актуальными типоразмерами.

Проходные

Обширная категория инструментов, с использованием которых цилиндрические заготовки обтачивают точно до заданного диаметра, а также выполняют ступени необходимой глубины и срезают фаски строго под определенным углом. Сами подразделяются сразу на несколько подтипов.

Прямые

Обе части, державка с головкой, у них полностью лежат по одной оси (либо их взаимное расположение параллельно). Главным образом используются для снятия слоев материала с верхних (внешних) поверхностей деталей. Обладают следующими стандартными сечениями и габаритами:

- квадратные – 25 на 25 мм, нужны для выполнения спецопераций;

- прямоугольные – 25 на 16 мм, применимы в общих случаях.

Отогнутые

У них профиль с изгибом на конце (ориентированный налево или направо), что делает их достаточно удобными для потоковой обработки торцов деталей, а также для снятия различных фасок. В любом варианте исполнения они обязаны соответствовать положениям ГОСТ 18877-73.

Исходя из выбранной сферы эксплуатации оборудования, могут быть следующих размеров (в мм):

- 16 на 10 – для учебных целей;

- 20 на 12 – для нестандартных случаев;

- 25 на 16 – обычные;

- 40 на 25 – для штучных изделий, выпускаемых под заказ и/или мелкими партиями.

Упорные отогнутые

В данную подкатегорию входят те типы резцов для токарного станка по металлу, у которых загиб, несмотря на свою очевидную кривизну, не является ключевой особенностью конструкции. Главный момент – в возможности снятия вдоль всей оси вращения детали, что позволяет убрать максимальный объем лишнего материала буквально за один проход. За счет этого такие инструменты сейчас наиболее востребованы при обтачивании цилиндрических заготовок. Их габаритная сетка, в миллиметрах, выглядит так:

- 16 на 10;

- 20 на 12;

- 25 на 16;

- 32 на 20;

- 40 на 25.

Подрезные

Похожи на проходные, но уже с пластиной треугольной формы. Благодаря данной особенности обрабатывают будущие изделия перпендикулярно вектору их вращения, что в ряде случаев просто необходимо. Их типоразмеры стандартны и включают в себя только 3 варианта: 16 на 10, 25 на 16 и 32 на 20 мм.

Отрезные

Наиболее распространенные в условиях современной практики виды резцов для токарного станка по металлу, используемые для быстрого выпуска большой партии деталей с прямыми углами (гранями, плоскостями). Отличаются тонкой ножкой и наличием напаянной пластины повышенной твердости, могут быть как лево-, так и правоориентированными по направлению своего движения. Также актуальны при создании канавок нужной глубины на гладкой поверхности. Обладают державками следующих габаритов:

- 16 на 10 – для учебного оборудования;

- 20 на 16 или, реже 20 на 12 – для общих случаев;

- 40 на 25 – опять же, для штучной продукции, заказываемой в отдельном порядке.

Резьбовые

Еще одна довольно обширная группа, делящаяся на две категории – по характеру обрабатываемой плоскости.

Для наружной резьбы

Выполняются из прочных сплавов (закаленная сталь, металлокерамика), копьевидной формы, позволяющей наносить метрические и другие винтовые спиральные линии нужной глубины. Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

Для внутренней резьбы

Актуальны только для тех деталей, у которых есть технологические отверстия большого сечения. Главная конструктивная особенность – наличие змеевидной головки. Державки могут похвастаться значительной длинной, необходимой для глубокого и осторожного проникновения инструмента внутрь зафиксированной заготовки в процессе выполнения операции. Подходят только для того оборудования, которое оснащено «гитарой». Их габариты, в миллиметрах:

- 16 х 16 х 150;

- 20 х 20 х 200;

- 25 х 25 х 300.

Расточные

Продолжаем рассматривать используемые в сегодняшних условиях токарные резцы: виды и назначение вариантов этой категории меняются в зависимости от специфики обрабатываемого участка. Выделяют две принципиально разные их подгруппы.

Для глухих отверстий

С треугольной головкой, слегка загнутой вправо или влево (для лучшего заглубления). По внешнему виду могли быть похожи на подрезные, если бы не их размеры, в частности, удлиненная державка, которая, в конечном итоге, и определяет максимально возможный диаметр для расточки. У трех наиболее ходовых ее моделей следующая геометрия, (в мм):

- 16 на 16 на 170;

- 25 на 25 на 300;

- 20 на 20 на 200.

Для сквозных отверстий

Используются после операций сверления. Снимают слой материала, примерно равный показателю отгиба основной части инструмента. Головка – специфической формы, с легким искривлением, обязана соответствовать требованиям ГОСТ 18882-73, который также регламентирует размеры – аналогичные тем, которыми обладает средство из предыдущей подкатегории.

Сборные

Отдельного рассмотрения заслуживают виды и назначение токарных резцов по металлу так называемого универсального типа. В их конструкции предусмотрен зажим или болтовой, или винтовой, или даже более специфический фиксатор, позволяющий устанавливать самые разные пластины, меняя их по мере необходимости. Таким образом можно обрабатывать детали под всеми нужными углами, контролируя скорость проведения технологической операции, точность снятия металла и другие параметры. Свое применение эти инструменты находят в производственных комплексах с ЧПУ, программное управление которого пишется для контурного прецизионного точения и решения иных, столь же нестандартных задач.

Державки и их размеры

Мы рассмотрели, какие бывают резцы для токарного станка, теперь вернемся к той их части, которой они фиксируются в оборудовании. В процессе обзора мы уже неоднократно упоминали наиболее ходовые габариты, теперь давайте приведем их полностью – от наименьшего к наибольшему. Для наглядности и удобства восприятия – в виде следующей таблицы:

| сечение | размер, мм | |||||||||

| квадрат | 4 x 4 | 6 x 6 | 8 x 8 | 10 x 10 | 12 x 12 | 16 x 16 | 20 x 20 | 25 x 25 | 32 x 32 | 40 x 40 |

| прямоугольник | 16 x 10 | 20 x 12 | 25 x 16 | 25 x 20 | 50 x 52 | 40 x 32 | 50 x 32 | 50 x 40 | 63 x 50 | — |

Также необходимо учитывать разнообразие длин, нужных в специфических случаях, например, для расточки отверстий. Этот параметр обычно варьируется от 150 до 300 мм. Мы постарались максимально подробно осветить вопросы разнообразия токарных резцов по металлу, маркировки и назначения различных их вариантов, чтобы вы понимали, какой из них выбрать для проведения требуемой технологической операции. Ну а найти оборудование, которое совместимо с большинством таких инструментов, вы можете у ижевского завода-производителя «Сармат».

Мы проконсультируем вас по любым вопросам!

Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Начнем с конструктивных особенностей резцов.

Мы проконсультируем вас по любым вопросам!

Конструктивные особенности токарных резцов

Каждый токарный резец состоит из двух частей.

- Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.

- Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

- Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

- Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

Изображение №1: конструкция токарного резца

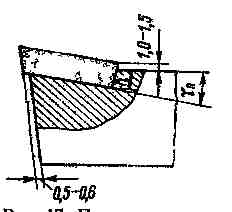

Плоскости резания

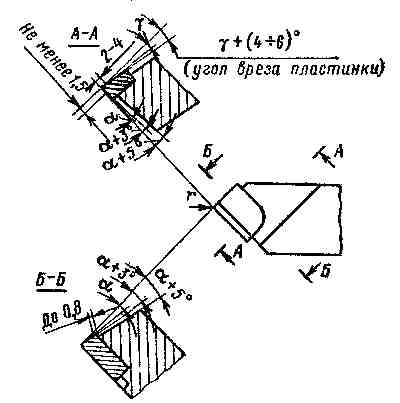

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов.

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

В зависимости от предназначения

Здесь речь чаще всего об обрабатываемых материалах.

Для дерева

Инструменты, обрабатывающие дерево, реализуются магазинами в таких комплектах:

- Гребёнки.

- Кольца.

- Крючки.

- Косые резцы.

- Обрезные резцы.

- Стамески.

- Рейеры.

- Мейселя.

Резцы и вращательные механизмы крепят друг к другу. Следы заготовок определяются сразу по инструментам, их формам, прочности, остроте. Это облегчает и выбор форм заготовок в итоге. От

Выбирая конкретные углы по заострению, опираются на материалы заготовок.

Для работ с металлом

Приваривание и припайка пластин – оптимальный выбор для резцов, обрабатывающих металл. В производстве отдают предпочтение быстрорежущим, твёрдым сплавам. В составах обычно присутствуют тантал или вольфрам, титан. Высокая прочность, доступная цена стали главным преимуществом для инструментов.

Часто применяют разновидности, у которых пластины сменные. Тогда их крепят к головке, с помощью специальных винтов или прижимных элементов. Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Твёрдые сплавы применяют в случае с рабочими поверхностями инструмента:

- Вольфрамовые.

- Титановольфрамовые.

- Танталово-вольфрамо-титановые.

Допустимы варианты с быстрорежущей сталью, либо её углеродистой разновидностью.

Установка резцов допустима на станки нескольких видов:

- Специального назначения.

- Револьверно-автоматные.

- Долбёжные.

- Токарные.

- Строгальные.

По виду обработки

Чистовые

Подача с небольшой скоростью. С болванки снимается материал, для которого характерна небольшая толщина. Проходной резец – наиболее популярная разновидность такого инструмента.

Получистовые

Много сходств с предыдущей разновидностью. Только характеристики у них используются в два раза меньшие по сравнению с аналогом. Назначение, особенности работы остаются почти одинаковыми.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Прямые проходные

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Расточные

Применяются для отверстий сквозной и глухой группы, выемок, углублений.

Резьбовые

Создают резьбу снаружи и внутри, с сечением в форме трапеции, прямоугольников и кругов. Изделия бывают ровными и выпуклыми, круглыми.

Для наружной резьбы

Выполняются из прочных сплавов (закаленная сталь, металлокерамика), копьевидной формы, позволяющей наносить метрические и другие винтовые спиральные линии нужной глубины. Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

Для внутренней резьбы

Актуальны только для тех деталей, у которых есть технологические отверстия большого сечения. Главная конструктивная особенность – наличие змеевидной головки. Державки могут похвастаться значительной длинной, необходимой для глубокого и осторожного проникновения инструмента внутрь зафиксированной заготовки в процессе выполнения операции. Подходят только для того оборудования, которое оснащено «гитарой». Их габариты, в миллиметрах:

- 16 х 16 х 150;

- 20 х 20 х 200;

- 25 х 25 х 300.

Ровные

Отличаются от предыдущего варианта сохранением прямоугольных граней.

Сборные

Рабочая часть резца 1, в которую посажен штифт 3, на него надевают твердосплавную пластинку 2. Закрепляется клином 5 и винтом 4. Так она надёжно зажимается в корпусе резца.

Пластинки выпускают 3-х, 4-х, 5 и 6-гранные. Преимущества: сокращается время на обработку детали, хороший отвод стружки. Вместо заточки, делают поворот пластинки.

Пластинки дешевле целого резца. Можно ставить на одну державку по очереди пластины из разных сплавов. Оптимальны в чистовом точении.

Геометрия токарных резцов

Изображение: геометрия токарного резца.

Расскажем об углах резцов и их назначениях.

- Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

- Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

- Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

- Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

- Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

- Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

- Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

- Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

- Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Резцы для токарных станков – на что обратить внимание

Выбирая данный металлорежущий инструмент необходимо обратить внимание на следующие основные параметры:

- материал и геометрия режущей части;

- способ стружколомания;

- прочность и устойчивость к вибрации режущих кромок и державки;

- форма и размеры съёмной или привариваемой пластинки;

- геометрия, конструкция и шероховатость гнезда для пластины;

- стойкость и размерная стойкость резца;

- углы резца;

- обеспечение заданной шероховатости обрабатываемой поверхности.

Маркировка по ГОСТ

Требования к производству станков для металлообработки, а также вспомогательного оборудования жестко регламентируются требованиями межгосударственных стандартов.

К стержням режущих приспособлений предъявляют гораздо меньше требований по сравнению с элементами контактной группы. Их изготавливают из стали марки 45 или 50.

Для каждого типа конструкции существует отдельный стандарт. Например, изготовление проходных резцов с верхним прихватом сменной пластины регулируется ГОСТ 26611-85.

При производстве пластин из быстрорежущей стали используют кобальтовые составы:

- Р9К5;

- Р9К10;

- Р18Ф2К5.

После проведения температурной обработки их твердость достигает 67 HRC.

К шероховатости поверхности приспособлений предъявляют особые требования. После проведения доводки передней и задней частей степень чистоты должна соответствовать 9 классу.

Условные обозначения в соответствии с требованиями межгосударственного стандарта наносят на боковую поверхность.

В качестве примера расшифруем маркировку Т15К6:

- «Т». Первая буква говорит о том, что в качестве материала изготовления использовался твердый состав титановой группы.

- «15». Цифра указывает на массовую долю карбида титана в продукте.

- «К». В состав продукта входит кобальт.

- «6». Массовая доля вышеуказанного химического элемента.

Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Специалисты рекомендуют остановиться на легированном, либо углеродистом быстрорежущим варианте.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

Для облегчения обработки сложных материалов на настольных станках применяют пружинные и инвертированные резцы. Но, вероятно, народные умельцы для этих целей используют и другие конструкции, а также различные усовершенствования «штатных» резцов. Если вы что-нибудь знаете об этом, поделитесь, пожалуйста, информацией в комментариях к данной статье.

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

Мы проконсультируем вас по любым вопросам!

Наборы резцов с другими параметрами

Резцы для токарного станка по металлу 8х8 мм чешской компании Proma представлены одиннадцатью инструментами. При помощи пайки они оснащаются твердосплавными пластинами. Размеры резцов в данном наборе составляют 80 мм и 125 мм.

Те, кому для работы необходим инструмент, сечение хвостовой части которого составляет 0,12 см, могут использовать резцы для токарного станка по металлу 12х12 мм. Выполнение широкого спектра работ возможно за счет следующих резцов:

- проходного отогнутого;

- упорного;

- резьбового;

- расточного;

- отрезного;

- прорезного и других типов резцов.

На современном рынке инструментов вниманию потребителя предоставлен широкий ассортимент различных изделий для металлообрабатывающего оборудования. Новичку, решившему приобрести набор резцов для токарного станка по металлу, специалисты рекомендуют детально ознакомиться с классификацией этих инструментов, внимательно изучить их конструктивные особенности и характеристики, чтобы в дальнейшем не пришлось сожалеть о сделанной покупке.

Мы проконсультируем вас по любым вопросам!

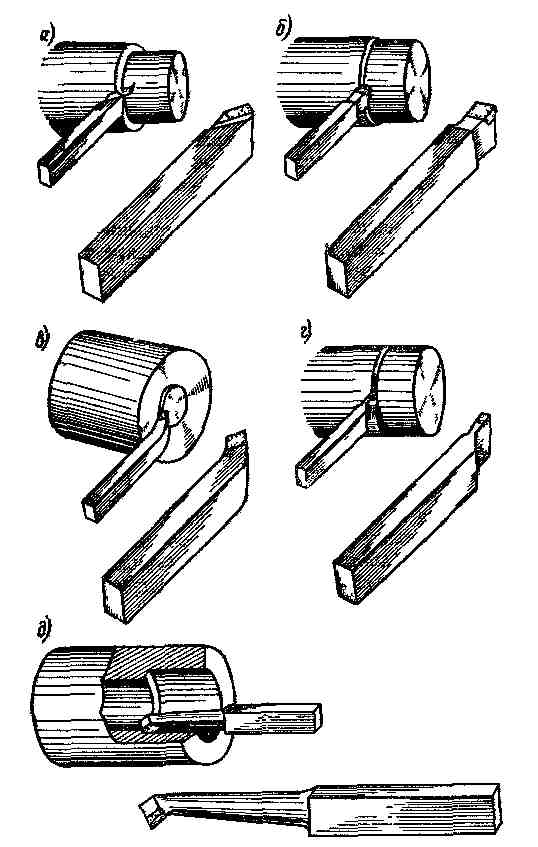

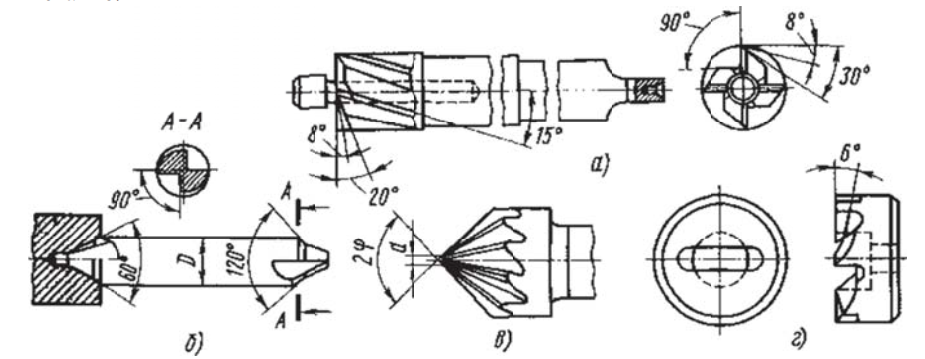

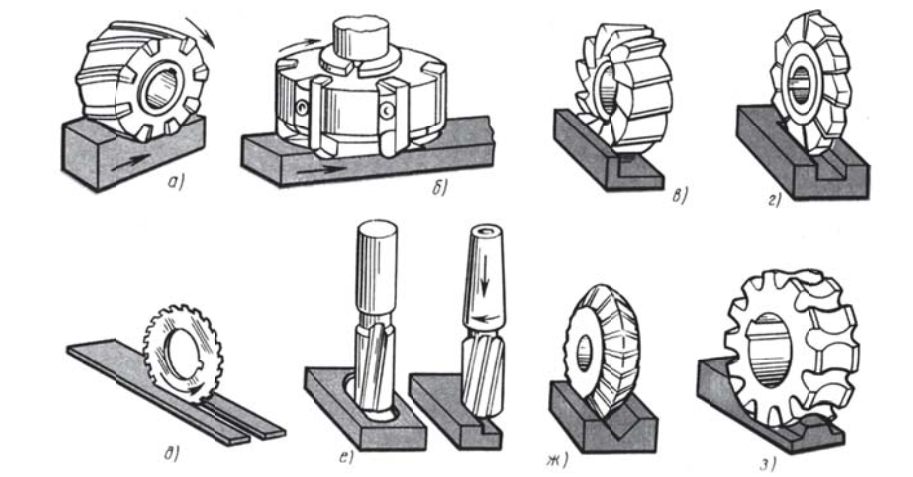

Основные типы токарных резцов. Большое разнообразие работ, выполняемых на токарных станках, обусловливает необходимость применения разнообразных токарных резцов. Основными и наиболее употребляемыми из них являются проходные, чистовые, подрезные, отрезные и расточные.

Проходные

или обдирочные резцы (рис. 15,

а

и

в

) используются для предварительной обточки и подрезания деталей,во время которых снимается наибольшая часть припуска. Поэтому проходные резцы имеют такую форму, при которой обеспечивается наибольшая производительность станка. Шероховатость обработанной поверх ности, а также соблюдение точных размеров детали при этом имеют второстепенное значение.

<

Чистовые

резцы (рис. 15,

б)

применяются для окончательной отделки деталей. Припуски, которые снимаются в данном случае, обычно невелики. Основное требование, предъявляемое к чистовому резцу, — это обеспечение требуемой чистоты обработанной поверх ности малой ее шероховатости).

Подрезные

резцы используются для обработки торцовых поверхностей. Для этих целей используются также проходные отогнутые резцы (рис. 15,

в).

Отрезные

резцы (рис. 15,

г

) служат для отрезания от прутков требующихся кусков материала. При отрезании необходимо обеспечить возможно меньшую потерю материала, поэтому отрезные резцы делают узкими (с малой протяженностью длины режущей кромки), вследствие чего они получаются непрочными, часто ломаются и работа с ними требует большой осторожности и умения.

Расточные

резцы (рис. 15,

д

) применяются для растачивания различных отверстий, выемок, и т. д. Размеры расточного резца {поперечное сечение и длину стержня) выбирают в соответствии с размерами обрабатываемого отверстия.

Кроме перечисленных, при токарной обработке используются прорезные, фасонные, резьбовые и некоторые другие резцы более или менее специального назначения.

Рис. 15. Основные типы токарных резцов: проходной прямой(а), проходной отогнутый (в), отрезной (г), расточной (д).

Материалы токарных резцов. Основное требование, предъявляемое к материалу рабочей части резца — это твердость, которая должна быть больше твердости любого материала, обрабатываемого данным резцом. Твердость не должна заметно уменьшаться от теплоты резания. Одновременно с этим материал резца должен быть достаточно вязким (не хрупким); режущая кромка резца не должна выкрашиваться во время работы. Материал резца должен хорошо сопротивляться истиранию, которое происходит от трения стружки о переднюю поверхность резца, а также от трения задней поверхности резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют инструментальные материалы — металлокерамические твердые сплавы, минералокерамика, быстрорежущие, легированные и углеродистые стали разных марок. Для некоторых работ в последние годы стали >применять алмазы.

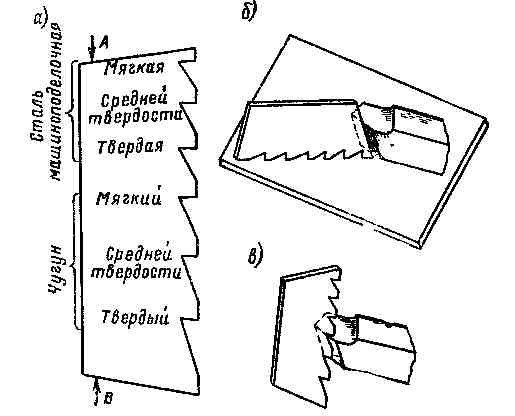

Наиболее современными и распространенными материалами для токарных резцов являются металлокерамические твердые сплавы, сохраняющие свои режущие свойства при нагревании в процессе работы до температуры 800—900° С. Эти сплавы состоят из тончайших зерен карбидов тугоплавких металлов — вольфрама, титана и тантала, сцементированных кобальтом. Металлокерамические твердые сплавы разделяются на три группы: вольфрамовые (ВК), титановольфрамовые (ТК) и титано-тантало-вольфрамовые (ТТК).

Вольфрамовые твердые сплавы предназначаются для обработки чугуна, цветных металлов и их сплавов и неметаллических материалов. Для изготовления токарных резцов используются вольфрамовые твердые сплавы марок ВК2, ВК3М, ВК4, В Кб, ВК6М, ВК8, ВК8В. Буква В в каждой из этих марок означает карбид вольфрама, буква К кобальт; цифра, стоящая в марке после буквы К — указывает количество (в процентах) содержащегося в данном сплаве кобальта. Остальное — карбид вольфрама. Таким образом, например, в сплаве марки ВК2 содержится 2% кобальта и 98% карбида вольфрама.

Буква М, приведенная в конце некоторых марок, означает, что данный сплав мелкозернистый (величина зерен 0,5—1,5 мкм). Буква В приписывается к марке сплава, если он крупнозернистый (величина зерен 3—5 мкм). Мелкозернистость сплава сообщает ему износостойкость, большую износостойкости нормального сплава данной марки при меньшей прочности и сопротивляемости ударам, вибрациям и выкрашиванию. Крупнозернистость сплава, наоборот, повышает его прочность и сопротивляемость ударам, вибрациям и выкрашиванию и понижает износостойкость сплава.

Титановольфрамовые твердые сплавы применяются для обработки всех видов сталей. При токарной обработке используются сплавы марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4. В каждой из этих марок буква Т и поставленная за ней цифра указывают количество (в процентах) содержащегося в данном сплаве карбида титана, а цифра после буквы К — содержание (в процентах) кобальта. Остальное в данном сплаве карбид вольфрама. Таким образом, например, в сплаве марки Т5К.10 содержится 5% карбида титана, 10% кобальта и 85% карбида вольфрама.

Титано-тантало-вольфрамовые сплавы используются в особо тяжелых случаях, например для обработки по корке стальных отливок и поковок, жаропрочных и других труднообрабатываемых сталей и т. п. Применяются сплавы марок ТТ7К12 и ТТ10К8Б, содержащие соответственно 7 и 10% карбидов титана и тантала, 12 и 8% кобальта, остальное — карбид вольфрама.

Металлокерамические сплавы выпускаются в виде пластинок различных форм и размеров.

При определенных условиях в качестве инструментального материала находит применение минералокерамический материал марки ЦМ-332, основной частью которого является окись алюминия. В состав этого материала не входят относительно редкие элементы: вольфрам, титан, кобальт и др. Теплостойкость резцов, оснащенных минералокерамикой, очень высокая и достигает 1200° С и более. В этом главное преимущество минералокерамических материалов в сравнении с твердыми сплавами, основными составляющими которых являются редкие и дорогие элементы и теплостойкость которых ниже. Недостатком минералокерамического сплава является его относительно небольшая и нестабильная прочность на изгиб (хрупкость). Поэтому он применяется при получистовой и чистовой обработке чугуна, стали и цветных сплавов. Выпускается он также в виде пластинок.

В последнее время появились новые инструментальные материалы, называемые керметами. Основой этих материалов является также минералокерамика, но для повышения прочности в нее вводят молибден, вольфрам или другие металлы.

Для изготовления токарных резцов широко используются так называемые быстрорежущие стали. Они содержат в качестве легирующих элементов вольфрам и хром, что обеспечивает большое сопротивление резцов износу и сохранение твердости и режущих свойств при многократном нагреве до температуры 620—640° С (свойство самозакаливаемости).

Быстрорежущие стали нормальной производительности изготовляются марок Р18, Р12 и Р9. Они содержат вольфрам (соответственно 17,5—19,0; 12,0—13,0; 8,5—10,0%), хром (3,1—4,4%), ванадий (1,0—2,6%), молибден (0,3—0,4%), углерод (0,7—0,95%) и некоторые другие элементы. Углерод, соединяясь с легирующими элементами, повышает твердость стали.

Быстрорежущие стали повышенной производительности изготовляются марок Р18Ф2, Р14Ф4, Р9Ф5, Р9К5, Р18К5Ф2, Р10К5Ф5, Р6МЗ и некоторых других. Буква Р в этих марках обозначает вольфрам, буква Ф — ванадий, буква К — кобальт, буква М — молибден (если содержание его более 0,5%). Цифры, стоящие после букв, определяют содержание в данной стали этих элементов в процентах. Кроме характеризующих данные марки стали элементов, указанных в их обозначениях, эти стали содержат также углерод, хром и некоторые другие составляющие.

Значительно реже для резцов и других инструментов, применяемых при токарной обработке, используются углеродистые и легированные инструментальные стали.

Из углеродистых сталей применяются стали марок У12А и У10А. В этих марках буква У условно обозначает, что сталь углеродистая; следующие за ней цифры указывают среднее содержание углерода в десятых долях процента, а буква А также условно указывает, что сталь высококачественная. Таким образом, маркой У12А обозначается высококачественная углеродистая сталь со средним содержанием углерода 1,2%.

Кроме углерода, в этих сталях в весьма малом количестве содержатся марганец, кремний, хром, никель, сера и фосфор.

Углеродистые стали теряют свои режущие свойства при температуре нагрева до 200—250° С и могут применяться только при низких скоростях резания и для легко обрабатываемых материалов.

Легированные инструментальные стали, содержащие в основном те же элементы, что и быстрорежущие стали, но в значительно меньших количествах, несколько улучшают некоторые свойства стали, но обладают также низкой теплостойкостью (не выше 300—350° С).

Определить материал резца при отсутствии на нем маркировки можно «по искре».

При затачивании резца из быстрорежущей стали образуется небольшое количество искр красного цвета, похожих на звездочки. Чем больше в стали вольфрама, тем темнее искры и тем их меньше.

При затачивании резца из углеродистой стали образуется много желтых искр в виде прямых линий.

Кроме перечисленных выше материалов, в последние годы для токарных резцов стали применять в некоторых условиях высокопроизводительные, обладающие очень большой стойкостью материалы — алмазы и эльбор. Алмазы применяют как естественные, так и искусственные (синтетические), допускающие температуру в зоне резания до 800° С. Эльбор — синтетический высокотвердый инструментальный материал, впервые полученный в лабораториях института физики высоких давлений Академии наук РФ. Он представляет собой нитрид бора (соединение бора с азотом). Высокие физико-механические свойства этого соединения позволяют обрабатывать резцами, оснащенными им, самые твердые материалы — закаленную сталь, металлокерамику и др. При этом температура в зоне резания может достигать 1400—1500° С без потери резцом его режущих свойств.

Конструкции токарных резцов. Цельные резцы, головка и тело которых состоят из одного материала, применяются очень редко. Резцы такой конструкции встречаются только из углеродистой инструментальной стали, стоимость которой сравнительно невелика, а также из быстрорежущих сталей для небольших резцов, используемых главным образом в державках.

Напайные и наварные резцы (резцы с напаянными или приваренными пластинками из быстрорежущей стали или из твердогосплава) имеют широкое распространение. Стержень такого резца, обычно нормального сечения, изготовляется из обыкновенной углеродистой стали марок Ст. 6 и Ст. 7 либо из качественной углеродистой стали марки 45 или 50. Стержни резцов, работающих в особо тяжелых условиях, прочность которых нельзя усилить увеличением сечения, изготовляются из углеродистой инструментальной стали марок У7 и У8 или из легированной стали марки 40Х.