СОДЕРЖАНИЕ

- Упругая и пластическая деформация металлов

- Особенности упругой деформации металла

- Виды пластической деформации металла

- Процесс скольжения

- Процесс двойникования

- Виды холодной деформации металла

- Стадии разрушения металла в процессе деформации

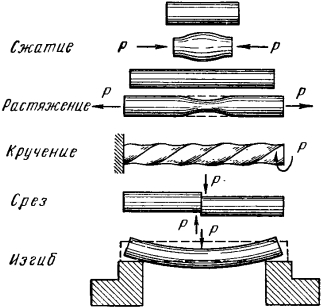

Деформация металла происходит под воздействием силы, прилагаемой человеком или им же, но при помощи станка. Она может быть направлена снаружи и изнутри. В результате происходит сжатие металла, его растяжение, изгиб или кручение.

Процессы деформирования металла изучаются в таких областях науки, как кристаллография, материаловедение, физика твердого тела. Специалисты анализируют причины деформации и предлагают варианты по их исключению во время рабочего процесса. Это позволяет избежать большого количества брака.

Упругая и пластическая деформация металлов

Деформация металла бывает нескольких видов и зависит от того, как реагирует металл на приложенное к нему усилие.

Расстояние между атомами может увеличиваться под действием сил растяжения или уменьшатся, когда на металл влияют силы сжатия. В каждом из этих случаев атомы выходят из состояния равновесия, следовательно, изменяется баланс сил притяжения и электростатического отталкивания.

Однако после того, как нагрузка снимается, все процессы либо приходят в норму и кристаллы возвращаются к своим начальным параметрам и форме, либо так и остаются в измененном состоянии.

Вид деформации, исчезающей после устранения нагрузки, называется упругой. В результате такой нагрузки атомы смещаются незначительно, что не приводит к изменению свойств и структуры металла.

Если следы внешнего воздействия остаются и процесс деформации металла носит необратимый характер, речь идет о пластической деформации.

Причиной деформации металла может стать даже незначительное напряжение. При этом в начале воздействия и до определенных значений прилагаемых усилий деформации всегда бывают упругими. Прочность, пластичность и упругость – это основные механические свойства металла.

Разнообразие способов изготовления изделий в результате обработки давлением зависит от показателя пластичности. Данные способы основаны на характеристиках пластической деформации.

Такое качество, как повышенная пластичность металлов, определяет их сниженную степень чувствительности к концентраторам напряжения. Следовательно, при использовании разных металлов в производстве необходимо проводить их сравнительный анализ по данному показателю, а также контролировать качество материалов в процессе работы.

Читайте также: «Уровень качества сварного шва: методы контроля»

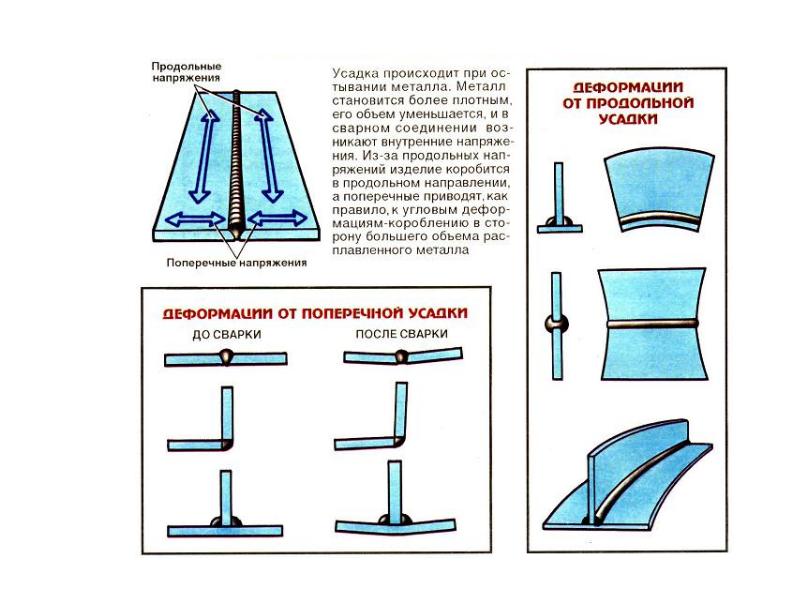

Параметры изделия под действием напряжения могут меняться. Это результат воздействия на него сил, прилагаемых извне, приводящих к напряжению или сжатию, а также фазовых преобразований и физико-химических процессов, являющихся следствием изменения объема детали.

Поскольку сила, действующая на металл, может возникать под разным углом, напряжение металла будет характеризоваться как нормальное или касательное. Появившаяся в итоге деформация может оказаться пластической и упругой. Пластическая деформация металлов и сплавов связана с действием касательных напряжений.

Особенности упругой деформации металла

Каждый металл имеет свои пределы упругости. От величины упругости зависит то, насколько сможет изменить форму и свойства детали прилагаемая сила. Процессы деформации металлов проходят по-разному.

Для того чтобы охарактеризовать способность металла противостоять растяжению и сжатию, используется специальный показатель, который называется модулем Юнга, или модулем продольной упругости.

Металлы с высоким модулем продольной упругости относятся к категории эластичных. Они способны вернуться в свое исходное состояние после того, как напряжение исчезнет. Возникшая нагрузка вызывает лишь незначительное и обратимое смещение атомов или поворотов блоков кристалла.

Таким образом, упругая деформация не приводит к заметным изменениям в структуре эластичного металла.

Например, рассматривая процесс изгиба стального листа, можно следующим образом описать механизм деформации металла: изначально существующие связи сжимаются и растягиваются, но процент возникших изменений не приведет к относительному перемещению атомов. Упругая деформация обеспечит восстановление связей между ними после того, как напряжение будет устранено. Однако результат воздействия напряжения может проявиться спустя некоторое время.

Свойства эластичных металлов могут быть изменены или утрачены при возникновении определенных условий. Пластичность материала уменьшится, он станет хрупким и уязвимыми. Так, при резких перепадах температур свои пластические свойства теряет олово.

Читайте также: «Сварка нержавейки электродом»

Встречаются случаи аллотропических превращений, когда белое β-олово переходит в состояние серого α-олова и материал рассыпается. Изменения также могут произойти в результате контакта с металлом определенных химикатов, воздействие которых также негативно сказывается на свойствах упругости.

Повысить уровень эластичности можно за счет увеличения количества углерода. Например, для того чтобы обеспечить необходимые характеристики автомобильных рессор, для их изготовления используют специальные марки стали, соответствующие ГОСТ 14959-2016, содержание углерода в которых 0,62–0,70 %. Если необходима сталь с более высокой упругостью, выбирают марки с повышенным содержанием марганца и кремния.

Виды пластической деформации металла

В соответствии с теорией дислокации приложенная к кристаллам нагрузка приводит к тому, что смешение их частей относительно друг друга фиксируется не по всей площади скольжения. Оно возникает в месте дефекта кристалла и продвигается при меньшем усилии, приложенном извне, чем при единовременном скользящем движении целого блока атомов.

Теоретические и фактические значения напряжений часто не совпадают. Разница между ними может быть очень существенной. Для меди она составляет от 1540 МПа до 1 МПа, а для железа от 2300 МПа до 29 МПа. В качестве причины такого расхождения можно назвать имеющиеся в материале структурные дефекты, вблизи которых происходит первоначальная локализация сдвига. Впоследствии появившийся сдвиг начинает распространяться и двигается совместно с дефектом.

Плотноупакованные плоскости кристаллической решетки чаще всего становятся местами появления дислокаций. Усиление нагрузки приводит к тому, что в движение приходят дислокации плоскости скольжения с максимальными касательными напряжениями.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

Пластическое течение начинается при определенном условии: касательное напряжение должно быть выше уровня критического значения, величина которого определяется первоначальной структурой деформируемого металла. Определить количественные и качественные параметры процесса пластической деформации металла можно, зафиксировав учет историй его деформирования.

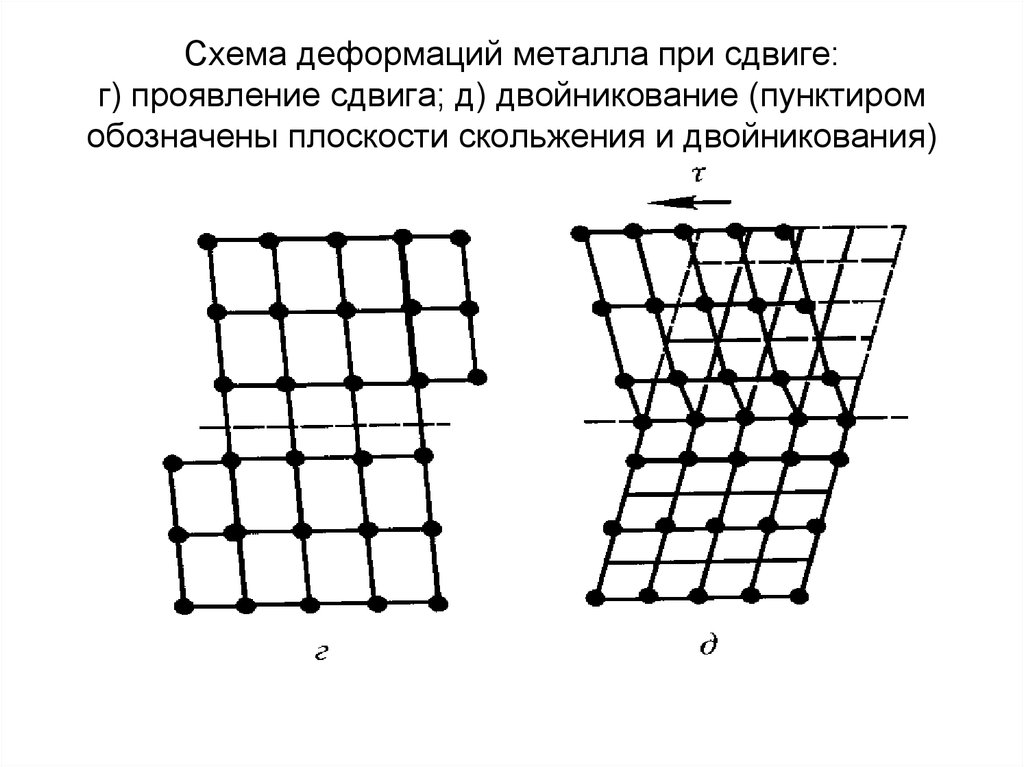

Определить вид пластической деформации металлов можно исходя из того, каким образом двигаются кристаллы под воздействием приложенных усилий. Их движение может носить характер скольжения и двойникования.

Процесс скольжения

Данный вид пластической деформации идеального кристалла можно рассматривать как основной. Скольжение происходит в тех плоскостях, где присутствует самая высокая плотность расположения атомов. Движение направлено туда, где расстояния между атомами самые близкие.

Количество плоскостей может быть разным. Так, в гексагональной решетке такая плоскость представлена в единственном числе. Она располагается в основании, где присутствует максимальное количество атомов. Металлы, имеющие такую решетку, не отличаются высокой степенью пластичности.

Несколько плоскостей можно насчитать в решетках кубической формы. Это обстоятельство положительно сказывается на пластичности материалов с таким строением.

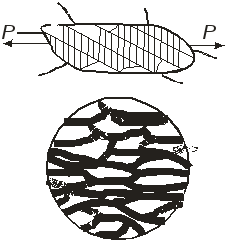

Процесс пластической деформации металлов зарождается в конкретных плоскостях скольжения. Внешняя сила здесь должна быть направлена в определенное место и под определенным углом. Для того чтобы произошла пластическая деформация металлов и сплавов в результате растяжения или сжатия, плоскость должна располагаться по отношению к линии воздействия внешней силы под углом 45°.

Читайте также: «Контактная сварка»

Скольжение представляет собой сдвиговый деформационный процесс. Это можно подтвердить следующим экспериментом: нагрузить отполированный образец из моно- или поликристалла.

После достижения определенного уровня нагрузки на поверхности металла возникает сетка из линий скольжения, которые называют линиями Чернова – Людерса. Именно они позволят увидеть произошедший сдвиг между различными частями образца.

Процесс двойникования

Этот процесс представляет собой сдвиг некоторых областей кристалла в положение, соответствующее зеркальному отражению областей, оставшихся в прежнем виде. Возникающая в результате деформация металла может расцениваться как незначительная.

Разные механизмы двойникования могут способствовать появлению образований, которые:

- представляют собой зеркальную переориентацию структуры материнского кристалла в определенной плоскости;

- появляются вследствие поворота матрицы на определенный угол вокруг кристаллографической оси.

Данный вид пластической деформации характерен для кристаллов, которые имеют:

- гексагональную решетку (магний, кадмий, титан, цинк);

- объемно-центрированную решетку (железо, молибден, ванадий, вольфрам).

Расположенность к двойникованию возрастает параллельно с увеличением темпов деформации и снижением температур.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Такие металлы, как медь и алюминий, имеют гранецентрированную решетку, и двойникование в этом случае может быть следствием отжига заготовки, приведшего к ее пластическому деформированию.

Виды холодной деформации металла

Холодная деформация позволяет сохранить деформированную структуру материала, подвергшегося обработке давлением. Не утрачиваются при этом и последствия наклепа, то есть упрочнения металла при пластической деформации.

К основным способам холодной деформации металлов можно отнести:

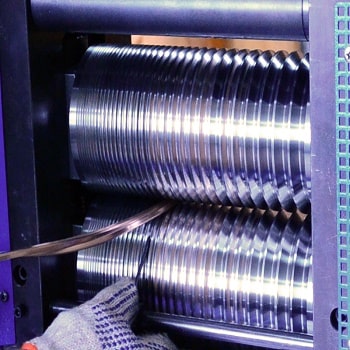

- холодную прокатку;

- волочение;

- холодную листовую штамповку.

Эти способы холодной пластической деформации металлов относятся к категории энергетически затратных и сопровождаются высокой степенью износа рабочих инструментов, поэтому в чистом виде используются нечасто.

В процессе холодной деформации ухудшаются пластические свойства металлов, а их твердость при этом возрастает. Процесс изменения физических и механических свойств происходит из-за глубоких структурных преобразований. Твердый деформированный металл становится хрупким. Возрастает уровень его предрасположенности к коррозии, уменьшается электропроводность, повышается растворимость в кислотах и т. д.

Читайте также: «Технология сварки сталей»

Упрочнение металла при холодной деформации может стать следствием характерного для этого процесса явления, которое называется «наклеп». Возникает он самопроизвольно и всегда прямо пропорционален степени холодной деформации: чем она выше, тем больше наклеп. Но его устойчивость может быть обеспечена только при низких температурах.

Стадии разрушения металла в процессе деформации

Высокие напряжения усиливают процесс деформации и способствуют разрушению металлов, основной причиной которых являются трещины. После того как трещина зарождается, она начинает распространяться через сечения и в итоге происходит окончательное разрушение материала.

Зарождаются трещины в результате сосредоточения находящихся в движении дислокаций перед каким-либо препятствием, из-за чего напряжение достигает уровня, достаточного для того, чтобы металл начал трескаться. После того как размер трещины становится критическим, ее дальнейший рост происходит произвольно.

Острая и разветвленная трещина характерна для хрупкого разрушения. Она разрастается с огромной скоростью, и процесс протекает практически моментально. Хрупкое разрушение характеризуется очень маленькой энергоемкостью, при этом работа процесса распространения трещины почти нулевая.

Читайте также: «Шлифовка металла: технология, режимы выполнения работ»

Также трещины могут образоваться из-за транскристаллитного и хрупкого интеркристаллитного разрушения. В первом случае они распространяются по телу зерна, а во втором – по границам зерен.

В результате хрупкого разрушения образуется блестящий кристаллический излом с ручьистым строением, плоскость которого перпендикулярна нормальным напряжениям. Образовавшаяся трещина распространяется по нескольким параллельно расположенным плоскостям.

Вязкое разрушение возникает в результате среза, произошедшего под действием касательных напряжений, которому предшествует существенная пластическая деформация.

Тупая раскрывающаяся трещина характеризуется большой величиной пластической зоны, расположенной перед ней. Распространяется она медленно и имеет высокие показатели энергоемкости. Это связано с затратами энергии, необходимыми для образования поверхностей раздела. Поверхность излома неровная, матовая. Его плоскость расположена под определенным углом.

Читайте также: «Охлаждение металла»

Чтобы определить степень пластичности металла, следует сопоставить пределы его прочности и текучести. Чем больше разница между ними, тем выше пластичность. У хрупких металлов эти показатели практически равны, а значит, процесс их разрушения почти не связан с пластической деформацией.

Совпадение пределов текучести и прочности может произойти и в случае нагрева металлов до высоких температурных значений.

Понимать причины и механизмы деформации и разрушения металлов крайне важно, ведь от этого зависит безопасность возводимых конструкций и надежность работы механизмов. Поэтому данный вопрос должен быть объектом постоянного изучения, в результате чего можно будет предупреждать возможные ошибки и просчеты, экспериментальным путем находить наилучшие варианты решений поставленных задач.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM

Деформация металла

Оцените, пожалуйста, статью

Всего оценок: 2, Средняя: 3

Наиболее эффективные технологические процессы обработки металлов и сплавов происходят при их пластическом формоизменении в горячем или холодном состояниях. Для этого необходимо создать внешние силы, под действием которых происходит деформация металла.

Все металлы и сплавы имеют кристаллическое строение. Прикладываемые к кристаллу/кристаллам внешние силы вызывают упругую и – далее — пластическую деформацию. В последнем случае потребуется нагрузить кристалл таким усилием, чтобы происходящие внутри него изменения приобрели необратимый характер. Для каждого металла момент перехода упругих деформаций в пластические строго индивидуален, и определяется соотношением значений предела временного сопротивления к пределу пластичности/текучести.

Этот процесс включает в себя упругую и остаточную стадии. Возникающие при этом деформации подразделяются на три группы:

-

Упругие, т.е., такие, которые полностью исчезают при снятии приложенных внешних сил. Тело при этом приобретает свои первоначальные размеры. Изучением упругих деформаций занимаются теория упругости и сопротивление материалов. Связь между напряжениями и деформациями в этом случае линейна и подчиняется закону Гука.

-

Упругопластические, которые возникают тогда, когда упругая и пластическая (остаточная) составляющие соизмеримы между собой. Изучение упругопластических деформаций имеет значение для всесторонней оценки запаса прочности металла, поскольку в практике металлообработки такой вид деформации не используется.

-

Пластические/конечные, при которых упругие изменения формы незначительны, и ими можно пренебречь. Здесь зависимость напряжений и деформаций не носит линейного характера, и зависит от множества факторов.

Любой реальный металл представляет собой совокупность анизотропных кристаллов, ориентация которых произвольна. Поэтому предполагается, что во всех направлениях имеется приблизительно одинаковое количество одинаково ориентированных зёрен. Именно поэтому свойства металла во всех направлениях одинаковы и определяются некоторыми средними значениями. Квазиизотропность металлов облегчает изучение физических основ их деформирования.

Основой для любого изменения формы металла является наличие дефектов в его структуре, прежде всего – дислокаций. С помощью теории дислокаций объясняются механизмы разрушения металла, его кристаллизация, упрочнение/разупрочнение и пр. Ключевым положением теории дислокации является то, что любое изменение формы представляет собой результат перемещения и размножения дефектов в кристаллической решётке. При этом механизм деформации рассматривается на уровне отдельных атомов. Такое представление позволяет анализировать многие физические явления, происходящие в деформируемом теле под нагрузками, при повышенных температурах и т.д.

Упругая деформация

Как уже указывалось, такой вид деформации представляет собой изменение формы материала во времени, которая самопроизвольно снимается после снятия силы или внешней нагрузки. Форма материала изменяется при приложении силы в пределах предела упругости металла, иначе называемого модулем Юнга. Это физическое свойство гарантирует, что эластичные материалы возвращают свои первоначальные размеры после снятия приложенной нагрузки. Здесь деформация обратимая и непостоянная. Упругая деформация металлов обычно наблюдается при малых формоизменениях; их упругое поведение, как правило, линейно.

Упругая деформация включает временное растяжение или искривление связей между атомами кристаллической решётки. Например, при изгибе стального листа все имеющиеся в металле дислокации и связи изгибаются (либо растягиваются) только на несколько процентов, но относительного перемещения атомов при этом не наблюдается. Такая деформация может быть вызвана приложением внешних сил сдвига, которые вызывают соответствующие напряжения растяжения/сжатия.

Наличие упругой деформации материала позволяет всем связям восстанавливаться после напряжения. Но со временем эти свойства ухудшаются, а в некоторых условиях металл может стать хрупким и потерять пластичность. Примером могут служить изменения, которые происходят в олове. При резких температурных колебаниях этот металл становится менее пластичным (известны аллотропические превращения β-олова в α-олово и наоборот, которые в Средние Века именовали оловянной чумой). Часто изменения вызываются воздействиями определённых химикатов, снижающих эластические характеристики металлов.

Эластичность (пружинистость) стали повышается при увеличении процентного содержания углерода в ней. Не случайно для производства автомобильных рессор принимают специальные марки сталей, количество углерода в которых не должно быть менее 0,62…0,70 % (ГОСТ 14959-2016). Упругость таким сталям придаёт также повышенный процент марганца и кремния.

Пластическая деформация

Теория дислокаций утверждает, что с приложением нагрузки к реальным кристаллам металла смещение одной части кристалла относительно другой происходит не одновременно по всей площади скольжения. Начинается оно в точке дефекта кристалла и распространяется при значительно меньшем внешнем усилии, чем при одновременном скольжении целого блока атомов. Значительное расхождение между теоретическими и фактическими значениями напряжений (например, для меди оно составляет 1540 МПа и 1 МПа, для железа – 2300 МПа и 29 МПа) объясняется наличием в стали структурных дефектов, около которых сдвиг вначале локализуется, а затем распространяется вместе с самим дефектом с некоторой скоростью.

Дислокации располагаются в наиболее плотноупакованных плоскостях кристаллической решётки. При возрастании нагрузки первыми начинают двигаться дислокации той плоскости скольжения, в которых касательные напряжения максимальны. Для начала пластического течения необходимо, чтобы касательное напряжение превышало критическое значение, величина которого зависит от исходной структуры деформируемого металла. Данное обстоятельство предопределяет необходимость учёта истории деформирования материала, что позволяет определять количественные и качественные параметры процесса пластической деформации.

Виды пластической деформации металлов определяются характером перемещения кристаллов во время приложения усилия. Такое перемещение может происходить скольжением и двойникованием.

Скольжение

Скольжение является основным видом пластической деформации идеального кристалла. Обычно в качестве плоскостей скольжения выступают плоскости с наибольшей плотностью расположения атомов, а направлениями скольжения являются направления, по которым межатомные расстояния имеют минимальное значение.

В гексагональной решётке можно провести только одну плоскость, в которой расположено наибольшее число атомов – это плоскость основания. В решётках кубической формы таких плоскостей больше. Поэтому при прочих равных условиях металлы с гексагональной решёткой менее пластичны, чем металлы с кубической решёткой.

Пластическое деформирование начинается, прежде всего, в тех плоскостях скольжения, и по тем направлениям, которые расположены под оптимальным углом по отношению к внешней силе. Так, при сжатии и растяжении пластическая деформация возникает в первую очередь в плоскостях, расположенных под углом 450

к линии действия внешней силы.

Скольжение является сдвиговым деформационным процессом. Известно, что если отполированный образец из моно- или поликристалла подвергнуть нагружению, то при определённой нагрузке на поверхности образца появляются сетки линий скольжения, называемые линиями Чернова-Людерса. Эти линии качественно характеризуют сдвиг одних частей образца относительно других.

Двойникование

В некоторых металлах – магнии, цинке, золоте, железе – наряду со скольжением наблюдается двойникование. При двойниковании происходит поворот деформированной части кристалла в положение, зеркальное по отношению к деформированному. Однако и в этом случае происходит сдвиг атомов в новые положения устойчивого равновесия на расстояния, которые пропорциональны основному параметру решётки.

Двойникование часто возникает при ударном деформировании и распространено для металлов и сплавов, кристаллизация которых происходила с образованием кристаллитов в форме многогранников.

Процесс разрушения металлов адекватно описывается методами специальной механики разрушения. Исходное положение теории заключается в том, что разрушение элементов конструкций связано с возникновением и развитием трещин, которые проявились:

-

В процессе изготовления деталей (сварка, шлифовка, закалка);

-

В период их эксплуатации вследствие превышения допустимых нагрузок;

-

Как следствие коррозионных явлений.

Механика разрушения учитывает влияние дефектных участков при анализе напряжённого состояния конструктивных элементов и при определении реальных характеристик материала во время испытаний. Такие испытания должны проводиться с образцами, в которых имеются искусственно наведенные трещины.

В результате испытаний устанавливаются количественные связи между номинальными напряжениями, формой и размерами дефекта, с одной стороны, и сопротивлением материала в условиях стабильного и нестабильного варианта развития трещины – с другой. Именно в этом заключается принципиальная основа использования методов механики разрушения при выборе материала, определения размера и установления срока службы деталей машин и элементов металлоконструкций.

Установлено, что при оценке вероятности и времени разрушения металла следует рассматривать изотропную пластину бесконечной длины и конечной толщины, внутри которой имеется трещина. Критерием развития трещины принимают параметр интенсивности поля напряжений в зоне одного из концов трещины (критерий Ирвина), при этом радиусные переходы между участками равны 0. Раскрытие трещины (после чего и наступает разрушение) происходит при максимальном уровне растягивающих напряжений у её краёв.

Из этого материала вы узнаете:

- Природа деформации металлов

- Упругая деформация металлов

- Пластическая деформация металла

- Разрушение металла при деформации

Деформация металла происходит под воздействием внешних факторов природного или антропогенного характера. Этот процесс используется в промышленности для придания заготовке необходимых параметров.

Существует несколько видов деформации, которые влияют на конечные изменения в изделии. В нашей статье расскажем, какова природа этого процесса, разберем его виды и применимость в производственных вопросах.

Природа деформации металлов

Деформация предполагает изменение формы и габаритов изделия. Чтобы добиться нужного эффекта, металл можно растянуть, сжать, скрутить, загнуть. Для этих целей используют специальные инструменты и процессы, например, повышение температуры для деформации металла.

К деформации приводит даже небольшое силовое воздействие. Растяжение изделия вызывает увеличение расстояния между атомами, тогда как на фоне сжатия наблюдается обратный процесс.

При обработке металла важно учитывать, что пластическая деформация способна спровоцировать кардинальное изменение характеристик. Она может наблюдаться даже в тех случаях, когда изделие имеет повышенную твердость, но была превышена предельная нагрузка.

Каждый металл обладает своим показателем предела упругости, поэтому при подборе необходимого воздействия учитывают свойства конкретного материала. Наиболее пластичными и лучше всего поддающимися деформации считаются металлы с кубической кристаллической решеткой.

Статичная нагрузка вызывает медленные изменения металла, которые специалисты обозначают как ползучесть. Повышение температуры воздействия приводит к ускоренному протеканию подобных процессов.

Деформация, осуществляемая на фоне высокой температуры, называется горячей деформацией металла. Она применяется при производстве крупных изделий и предполагает полную рекристаллизацию.

Изменить характеристики заготовки позволяет и холодная деформация металла, которая протекает при температуре, не достигающей уровня рекристаллизации. Она способствует повышению прочности материала, однако подходит исключительно для изделий малого сечения, таких как проволока.

Деформация возможна и без специального воздействия – именно в таком виде она распространена в природе. То есть внешний вид, прочность и другие характеристики металла меняются под действием естественных факторов, к которым человек не имеет никакого отношения.

Упругая деформация металлов

При данном виде деформации металла происходит изменение формы, а после прекращения воздействия изделие принимает прежний внешний вид. Такой эффект достигается при приложении силы, не превышающей предел упругости или модуль Юнга. Благодаря данному физическому свойству после снятия нагрузки заготовки из эластичных материалов возвращаются к первоначальным размерам.

Иными словами, упругая деформация металлов является обратимой и непостоянной. Чаще всего она сопровождается малыми изменениями формы, а упругое поведение обычно является линейным.

При упругой деформации происходит временное растяжение, искривление связей между атомами. Так, изгиб листа из стали приводит к тому, что все дислокации и связи в металле изгибаются или растягиваются всего на несколько процентов. При этом манипуляция не вызывает относительного перемещения атомов. Причиной подобной деформации может быть приложение внешних сил сдвига, провоцирующих соответствующее напряжение растяжения или сжатия.

Благодаря упругой деформации все связи в материале восстанавливаются после напряжения. Постепенно данные свойства металла ослабевают, иногда он даже утрачивает пластичность, становится хрупким.

Например, подобные перемены наблюдаются у олова: его пластичность снижается при резких скачках температуры, происходят аллотропические превращения β-олова в α-олово и наоборот – в Средневековье такие процессы носили название оловянной чумы. Нередко снижение эластичности объясняется воздействием химических веществ.

Повысить эластичность или пружинистость стали удается за счет увеличения доли углерода. Поэтому рессоры для автомобилей изготавливаются из марок сталей, в которых содержится минимум 0,62–0,7 % данного компонента – этот показатель установлен ГОСТ 14959-2016. Кроме того, добиться необходимой упругости металла позволяет увеличенное содержание в нем марганца и кремния.

Пластическая деформация металла

Данный тип деформации металла объясняется процессами кристаллографической природы, а именно скольжением, двойникованием, межзеренным перемещением. Остановимся на них более подробно:

Процесс скольжения

Под действием касательных напряжений одна часть кристалла смещается относительно другой. Пока изменения наблюдаются в пределах одного кристалла, их обозначают как линейную дислокацию. Когда на поверхности кристалла образуется ступенька размером в один период решетки, значит, изменения начали распространяться по материалу.

В результате повышается напряжение, перемещаются новые атомные плоскости, появляются дополнительные ступеньки единичных сдвигов. Продвижение дислокации не сопровождается разрывом всех межатомных связей в зоне плоскости скольжения – они нарушаются лишь по краю дислокации.

Согласно современной теории:

- скольжение распространяется последовательно в плоскости сдвига;

- данный процесс деформации металла возникает в месте нарушения решетки – эта область появляется в результате воздействия нагрузки на кристалл.

К свойствам металла относится теоретическая прочность, которая позволяет описать сопротивление пластической деформации. Она зависит от сил связей между атомами в кристаллических решетках, при этом значительно превосходит реальный уровень прочности. Например, железу свойственны:

- 30 кг/мм – реальная прочность;

- 1 340 кг/мм – теоретическая прочность.

Столь значительная разница в показателях объясняется тем, что при движении дислокации нарушаются связи только у края, а для этого необходимы меньшие усилия.

Процесс двойникования

В кристалле появляются зоны с закономерно измененной ориентацией структуры. Двойникование приводит к незначительной деформации металла.

Причиной формирования такого образования являются:

- зеркальная переориентация структуры материнского кристалла в определенной плоскости;

- поворот матрицы на некоторый угол вокруг кристаллографической оси.

Процессы могут происходить в металлах, которые обладают кристаллическими решетками двух типов:

- гексагональной – ею характеризуется магний, цинк, титан, кадмий;

- объемно-центрированной – присутствует у железа, вольфрама, ванадия, молибдена.

Склонность к двойникованию возрастает с ростом скорости деформации металла и снижением степени нагрева.

У алюминия, меди, как у металлов с кубической гранецентрированной решеткой, такие перемены наблюдаются в результате отжига заготовки, прошедшей стадию пластического деформирования.

Процесс межзеренного перемещения

Подобное изменение структуры проявляется в результате растягивания и запускается в зерне, где направление легкого скольжения совпадает с направлением действия нагрузки. В результате зерно растягивается. Находящиеся в непосредственной близости зерна разворачиваются и деформируются, как только направление легкого скольжения в них совмещается с направлением силы.

В итоге после такой деформации структура металла становится волокнистой, а механические характеристики материала определяются вектором воздействия:

- пластичность выше в направлении, в котором прикладывалось растягивающее усилие;

- прочность заметнее проявляется поперек приложения усилия, а в продольном направлении показатели ниже.

Данную разницу в свойствах, проявившуюся в результате процесса деформации металла, обозначают как анизотропия.

Разрушение металла при деформации

Высокие напряжения являются причиной более активной деформации и даже разрушения металлов. Последний процесс протекает из-за растрескивания материала: зародившаяся трещина распространяется через сечения, вызывая окончательное разрушение.

Причина образования трещины – в сосредоточении дислокаций, находящихся в движении, перед препятствием. Это приводит к тому, что напряжение возрастает до уровня, при котором металл трескается. Когда трещина достигает критического размера, она развивается произвольно.

При хрупком разрушении образуются острые, разветвленные трещины, которые стремительно разрастаются. Процесс протекает моментально, отличается низкой энергоемкостью, а работа распространения трещины оказывается практически на нулевом уровне.

Еще одна причина появления трещин связана с транскристаллитным и хрупким интеркристаллитным разрушением. Тогда трещины распространяются по телу зерна или по границам зерен соответственно.

Хрупкое разрушение приводит к формированию блестящего кристаллического излома, обладающего ручьистым строением. Он имеет плоскость, перпендикулярную нормальным напряжениям. Трещина распространяется в нескольких плоскостях, расположенных параллельно.

Причиной вязкого разрушения является срез, который происходит в результате воздействия касательных напряжений. Данному процессу всегда предшествует значительная пластическая деформация металла.

Тупая раскрывающаяся трещина имеет перед собой обширную пластическую зону и распространяется с малой скоростью. Также ее характеризуют высокие показатели энергоемкости, которые объясняются затратами энергии на формирование поверхностей раздела. Излом получается неровный, матовый, а его плоскость находится под определенным углом.

Определить уровень пластичности металла можно, сравнив его предельные показатели прочности и текучести. Большая разница между ними говорит о высокой пластичности. Хрупким металлам свойственны практически одинаковые данные показатели, поэтому их разрушение протекает без пластической деформации.

Пределы текучести и прочности могут иметь одинаковые значения, если металл нагрет до значительной температуры.

Важно четко представлять себе причины и принципы деформации металлов и их разрушения, чтобы добиться безопасной эксплуатации объектов строительства и надежного функционирования механизмов. Благодаря достаточному объему знаний и постоянному изучению этой темы удается избегать ошибок, подбирать оптимальные способы решения актуальных вопросов.

Перейти к содержанию

«Деформация» или «диформация» — как правильно?

На чтение 2 мин Просмотров 336 Опубликовано 30.11.2021

Если возникает сомнение, как правильно писать – «деформация» или «диформация», нужно обратиться к этимологии слова.

Как пишется правильно: «деформация» или «диформация»?

Какое применяется правило

Определимся с частью речи разбираемого нами слова. Задаем вопрос: «что?» – «деформация». Это имя существительное, которое принадлежит к группе заимствованных слов. Существительное в русский язык пришло из латинского, deformatio. При заимствовании были учтены все правила. В оригинальном языке слово пишется с гласной «е» в первом слоге после согласной «д». Такое же написание прижилось и в русском языке: deformatio – «деформация». Проверить этот момент в русском языке никак нельзя. Он подлежит запоминанию. При возникновении вопросов следует свериться с орфографическим словарем.

Примеры предложений

Со временем у него произошла профессиональная деформация.

Прокинуть самолет нет возможности из-за деформации катапультного кресла.

Как неправильно писать

ДЕФОРМАЦИЯ МЕТАЛЛОВ, изменение под действием сил формы и размеров данного объема металла. Эти изменениям, м. б. упругими, если после прекращения действия сил объем металла принимает первоначальную форму, и остаточными, если металл после прекращения действия сил останется в измененном (деформированном) виде. При деформации металлов в горячем состоянии (выше температуры рекристаллизации) механические свойства металла не изменяются, а при деформации металлов в холодном состоянии это явление сопровождается изменением механических свойств. Величина усилия (выраженная в кг/мм2), производящего начало остаточной или пластической деформации металла, называется пределом упругости данного материала. Механизм деформации одного металлического кристалла в условиях выше предела упругости (пластическая деформация металла) был изучен Полани (Polanyi) и его сотрудниками в 1923 г. Пластическая деформация кристалла всегда происходит так, что часть кристаллографических определенных плоскостей и направлений сдвигаются друг относительно друга.

При малой симметрии, как, например, у цинка, это скольжение происходит по одной плоскости. Положение этой плоскости на деформированном кристалле выражается рядом эллипсов (эскиз, 2) и у Zn имеет место при нагрузке 36 г/мм2 при 15° (по Заксу). На фиг. 1 (образец [а] сделан круглым из одного кристалла Zn) можно себе ясно представить этот механизм деформации растяжением одного кристалла, где большая стрелка указывает большую ось эллипса скольжения, а малая — направление силы, поворачивающей слой кристалла.

Т. о., деформация кристалла не совпадает с направлением деформирующего усилия (фиг. 2), поэтому деформированный кристалл (фиг. 1, б) принимает не круглую, а эллиптическую форму.

Если образец состоит из нескольких (немногих) кристаллов, то аналогичная деформация металла происходит с каждым кристаллом, и деформированный образец имеет неправильную внешнюю форму (эскиз, 1). Технические металлы все состоят из очень многих кристаллов, но каждый из них деформируется самостоятельно, и при наступлении усилия, превосходящего предел упругости, каждый кристалл разбивается на параллельные плоскости по спайностям, видимым на эскизах, 3, 4 и 5, и называемые линиями сдвигов. На этом основании Фремон предложил следующий метод определения предела упругости. Изготавливается конической формы полированный образец (фиг. 3) и подвергается некоторому напряжению, превосходящему предел упругости в тонкой цилиндрической части, где появятся на полированной поверхности линии сдвигов, но так как напряжение не превосходит предела упругости в другой, толстой части образца, то на конусе в некотором месте между тонкой и толстой частями появится граница этих линий сдвигов.

Зная нагрузку и измерив диаметр образца у этой границы, можно определить величину σЕ. На эскизах, 6 и 7, приведены микрофотографии деформированного участка и границы между деформированным и не деформированным.

Из рассмотрения фиг. 4 (опыты Чохральского, 1923 г. и Оберхоффера, 1916 г.) следует, что, чем меньше размер кристаллов, составляющих образец, тем правильнее форма деформируемого металла.

Наиболее мелкокристаллический образец дает: 1) большую прочность, 2) большую однородность, т. е. большую надежность механических качеств; поэтому современная техника применяет гл. обр. металлы мелкокристаллической структуры, которые обладают наибольшим упругим сопротивлением деформирующему действию механических усилий. Деформированный (наклепанный) металл (остаточная деформация) обладает более высоким пределом упругости, чем он имел до деформации, — отсюда применяется иногда очень неподходящее название — усиление металла (Verfestigung). Например, при уменьшении площади сечения железной (С ~0,07%) проволоки на 96,5% при холодной протяжке свойства изменились следующим образом (в %):

Мы считаем название усиление (Verfestigung) материала деформацией при температуре ниже рекристаллизации неподходящим потому, что такой металл обладает ничтожным сопротивлением удару. В технике, однако, метод деформации на холоде применяется для раздробления кристаллов, а хрупкость, возникшая при этом, уничтожается термической обработкой, — например, патентированием проволоки (см. Волочение). Следует указать, что кристаллы металла, деформированного на холоде (наклепанный металл), обладают способностью вблизи температуры рекристаллизации сливаться вместе, образуя очень крупные кристаллы (эскизы, 8 и 9), т. е. наклепанный металл при низкой температуре нагрева приобретает структуру, характеризующуюся очень низкими механическими качествами, особенно на удар; поэтому холодная обработка должна сопровождаться правильной термической обработкой, после которой металл может получить очень высокие механические качества.

Источник: Мартенс. Техническая энциклопедия. Том 6 — 1929 г.

Деформация — изменение формы и размеров тела под действием напряжений. Напряжение – сила, действующая на единицу площади сечения детали.

Напряжения и вызываемые ими деформации могут возникать при действии на тело внешних сил растяжения, сжатия и т.д., а также в результате фазовых (структурных) превращений, усадки и других физико-химических процессов, протекающих в металлах, и связанных с изменением объема.

Пластическая деформация металла. Природа пластической деформации. Механизм пластической деформации. Двойникование.

Металл, находящийся в напряженном состоянии, при любом виде нагружения всегда испытывает напряжения нормальные и касательные.

Рисунок 1 — Схема возникновения нормальных и касательных напряжений в металле при его нагружении

Рост нормальных и касательных напряжений приводит к разным последствиям. Рост нормальных напряжений приводит к хрупкому разрушению. Пластическую деформацию вызывают касательные напряжения.

Деформация металла под действием напряжений может быть упругой и пластической.

Упругой называется деформация, полностью исчезающая после снятия вызывающих ее напряжений. При упругом деформировании изменяются расстояния между атомами металла в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомного расстояния, атомы становятся на прежние места, и деформация исчезает. Упругая деформация на диаграмме деформации характеризуется линией ОА (рисунок 2).

Рисунок 2 — Диаграмма зависимости деформации металла от действующих напряжений

Если нормальные напряжения достигают значения сил межатомных связей, то наблюдается хрупкое разрушение путем отрыва.

Рисунок 3 — Схема упругой деформации и хрупкого разрушения под действием упругих напряжений

Зависимость между упругой деформацией ε и напряжением σ выражается законом Гука:

σ = Е * ε, где

Е — модуль упругости.

Модуль упругости является важнейшей характеристикой упругих свойств металла. По физической природе величина модуля упругости рассматривается как мера прочности связей между атомами в твердом теле.

Эта механическая характеристика структурно нечувствительна, т. е. термическая обработка или другие способы изменения структуры не изменяют модуля упругости, а повышение температуры, изменяющее межатомные расстояния, снижает модуль упругости.

Пластической или остаточной называется деформация после прекращения действия вызвавших ее напряжений.

При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация (рисунок 4 ). В результате развития пластической деформации может произойти вязкое разрушение путем сдвига.

Рисунок 4 — Схема пластической деформации и вязкого разрушения под действием касательных напряжений

а – ненапряженная решетка; б – упругая деформация; в – упругая и пластическая деформация; г – пластическая деформация; д, е – пластичное (вязкое) разрушение в результате среза

3.1. Пластическая деформация металлов

Деформацией

называется

изменение размеров и формы тела под

воздействием приложенной нагрузки.

Сила, приложенная к телу, обычно не

перпендикулярна к нему, а направлена

под некоторым углом, поэтому в теле

возникают нормальные

и касательные напряжения.

Нормальные напряжения подразделяют на

растягивающие (положительные) и сжимающие

(отрицательные).

3.1.1.

Упругая и пластическая деформация

Упругой

деформацией

называют деформацию, которая исчезает

после прекращения действия внешних

сил. Упругая деформация не вызывает

заметных изменения в структуре и

свойствах металла, так как под действием

приложенной нагрузки происходит только

незначительное смещение атомов из

положения равновесия. После снятия

нагрузки смещенные атомы возвращаются

в исходное равновесное состояние и тело

приобретает свою исходную первоначальную

форму и размеры.

При

возрастании касательных напряжений

выше определенной величины деформация

становится необратимой. После

снятия нагрузки устраняется лишь упругая

составляющая, а остаточные деформации

не исчезают. Таким образом, пластическая

деформация

— это деформация, которая сопровождается

изменением формы и размеров образца.

При

этом изменяется структура металла, а,

следовательно, и его свойства.

Пластическая

деформация лежит в основе многих

технологических способов обработки

металлов давлением: прокатки, ковки,

штамповки, прессования и т.д.

3.1.2.

Механизмы пластической деформации

Основными механизмами пластической деформации являются:

-

Скольжение;

-

Двойникование;

-

межзеренное

перемещение.

Первые

два характерны для деформации

монокристалла, т.е. происходят в пределах

одного зерна. Межзеренное перемещение

происходит при деформации поликристаллического

материала.

Скольжение

под действием касательных напряжений

приводит к сдвигу атомных плоскостей

друг относительно друга (рис. 18 а).

Скольжение в кристаллической решетке

протекает по плоскостям с наиболее

плотной упаковкой атомов в направлениях

с минимальными межатомными расстояниями,

где сопротивление сдвигу наименьшее.

Рис.18.

Схема деформации металла под действием

напряжения сдвига t:

а – скольжение, б — двойникование

Плоскости

легкого скольжения различаются в

металлах с разным типом кристаллической

решетки. Скольжение

в металлах с кубическими решетками

происходит во многих направлениях,

поэтому такие металлы легко деформируются

и обладают более высокой пластичностью,

чем металлы с гексагональной решеткой.

Процесс

скольжения не следует представлять как

одновременное смещение одной части

кристалла относительно другой, так как

такой сдвиг потребовал бы огромных

напряжений на синхронный разрыв

межатомных связей. Механизм скольжения

связан с движением дислокаций в

кристаллической решетке. Перемещение

дислокации в плоскости скольжения через

весь кристалл приводит к смещению

(сдвигу) соответствующей части кристалла

на одно межплоскостное расстояние, при

этом на поверхности кристалла образуется

ступенька (рис. 19).

Рис.

19. Схема сдвига в кристалле в результате

перемещения дислокаций

Двойникование

осуществляется путем переориентации

одной части кристалла зеркально

симметрично относительно к другой (рис.

18 б). Симметричные части кристалла

оказываются разделенными плоскостью

двойникования. Двойникование, как и

скольжение, сопровождается прохождением

дислокаций сквозь кристалл.

Механизм

двойникования характерен, главным

образом, для металлов, с плотноупакованными

решетками К12 и Г12. В металлах с ОЦК-решеткой

двойникование наблюдается только при

больших степенях деформации и низких

температурах.

При

деформации поликристаллического

материала кроме рассмотренных механизмов

скольжения и двойникования происходит

межзеренное

перемещение,

которое приводит к изменению формы

зерен. Механизм переориентировки зерен

можно представить в такой последовательности.

В начале под действием приложенных сил

начинается сдвиговая пластическая

деформация в зернах, плоскости скольжения

которых близки по направлению вектору

максимальных касательных напряжений,

а также по плоскостям, плотность

дислокаций в которых максимальна. Затем

последовательно в процесс включаются

плоскости, в которых сопротивление

сдвигу более высокое. Одновременно

происходит смещение и поворот соседних

зерен, т.е. переориентация их в пространстве

по отношению к действующим силам.

Зерна,

переориентированные в положения,

благоприятные для деформирования,

включаются в этот процесс, вызывая

поворот других, соседних с ними зерен,

и т.д. В результате в металле, подвергнутом

значительной пластической деформации,

формируется волокнистая структура с

зернами, вытянутыми в направлении

приложенных сил (рис. 20).

При

больших деформациях в зернах возникает

преимущественная ориентировка

кристаллографических плоскостей

относительно внешних деформационных

сил, которая получила название текстуры

деформации. Образование

текстуры сопровождается появлением

анизотропии

механических и физических свойств, т.е.

свойства поликристалла в различных

направлениях окажутся неодинаковыми.

3.1.3.

Влияние пластической деформации на

свойства металлов

Величину

деформации определяют степенью

пластической деформации

e (рис.

21):

,

(8)

где

h0

и

h

– размер образца до и после деформации

соответственно.

С

увеличением степени пластической

деформации сопротивление деформации

повышается, а способность к пластической

деформации уменьшается. Это означает,

что возрастают прочность и твердость

материала, понижаются пластичность и

ударная вязкость (рис. 22). Упрочнение

металла при пластической деформации

называется наклепом

или нагартовкой.

а)

б)

Рис.

20. Изменение формы зерен в металле под

действием пластической деформации: а)

– до деформации, б) – после деформации

Рис.

21. Образцы с различной степенью

пластической деформации

Рис.

22. Влияние степени пластической деформации

на механические свойства металла

Упрочнение

металла в процессе пластической

деформации вызвано:

-

увеличением

плотности дефектов кристаллического

строения (вакансий, межузельных атомов); -

увеличением

плотности дислокаций до 1011-1012

см-2; -

искажением

кристаллической решетки; -

дроблением

зерен.

Уровень

деформационного упрочнения зависит от

кристаллического строения металла:

металлы с ГЦК решеткой упрочняются

сильнее, чем металлы с ОЦК решеткой.

Соседние файлы в папке Учебное пособие

- #

- #

- #

16.05.2015114.97 Кб1406.jpg

- #

16.05.2015123.08 Кб1307.jpg

- #

- #