1. содержащий смесь силиката и газа

Все значения слова «газосиликатный»

-

Или, может быть, из современных материалов: газосиликатный блок, или панели, или бетонный монолит?

-

Однокурсники были убеждены, что «вопрос решил» отец: газосиликатный кирпич был исключительным дефицитом.

-

А через полминуты сверху посыпались целые каменные блоки – видимо, неведомый горнопроходчик повредил кладку, и теперь древние «кирпичи», размером в газосиликатный блок, один за другим падали на пылевую подушку.

- (все предложения)

Главная / Статьи / Газосиликатные блоки

Газосиликатные блоки: виды, размеры, область применения

Блоки из газосиликата пользуются широким спросом в жилом и промышленном строительстве. Этот стройматериал по многим параметрам превосходит бетон, кирпич, натуральную древесину и др. Он изготавливается из экологически чистого сырья, отличается легкостью, огнеупорностью, простотой в эксплуатации и транспортировке. Применение этого легкого материала позволяет сократить расходы на обустройство тяжелого усиленного фундамента и тем самым удешевить строительство здания.

1. Что такое газосиликатные блоки

2. Как производятся газосиликатные блоки

3. Виды блоков

4. Типоразмеры и вес

5. Состав газосиликатных блоков

6. Характеристики материала

7. Преимущества и недостатки газосиликатных блоков

8. На сколько критичны недостатки

9. Где применяют газосиликатные блоки

Что такое газосиликатные блоки

Газосиликатный блок представляет собой легкий и прочный стеновой материал, который изготавливается из ячеистого бетона. Изделия имеют пористую внутреннюю структуру, что положительно сказывается на их тепло- и шумоизоляционных свойствах. Такой стройматериал может применяться в различных сферах строительной индустрии – для возведения дачных и загородных домов, автомобильных гаражей, хозяйственных сооружений, складских комплексов и др.

Как производятся газосиликатные блоки

Существуют две основные технологии производства газосиликатных строительных блоков.

- Неавтоклавная. При таком методе производства застывание рабочей смеси происходит в естественных условиях. Неавтоклавные газосиликатные блоки выделяются более низкой стоимостью, но имеют некоторые важные отличия от автоклавных. Во-первых, они менее прочны. Во-вторых, при их высыхании усадка происходит почти в 5 раз интенсивнее, чем в случае с автоклавными изделиями.

- Автоклавная. Для автоклавного производства газосиликата требуется больше энергетических и материальных ресурсов, из-за чего повышается конечная стоимость изделий. Изготовление осуществляется при определенном давлении (0,8–1,2 МПа) и температуре (до 200 градусов Цельсия). Готовые изделия получаются более прочными и устойчивыми к усадке.

Виды блоков

В зависимости от плотности, состава и функционального назначения блоки из газосиликата делятся на три основные категории.

- Конструкционные. Обладают высокими прочностными характеристиками. Плотность изделий составляет не менее 700 кг/м3. Применяются при строительстве высотных сооружений (до трех этажей). Способны выдерживать большие механические нагрузки. Теплопроводность составляет 0,18–0,2 Вт/(м·°С).

- Конструкционно-теплоизоляционные. Блоки с плотностью 500–700 кг/м3 используются при обустройстве несущих стен в малоэтажных зданиях. Отличаются сбалансированным соотношением прочностных и теплоизоляционных характеристик [(0,12–0,18 Вт/(м·°С)].

- Теплоизоляционные. Отличаются повышенными теплоизолирующими свойствами [(0,08–0,1 Вт/(м·°С)]. Из-за низкой плотности (менее 400 кг/м3) не подходят для создания несущих стен, поэтому применяются исключительно для утепления.

Типоразмеры и вес

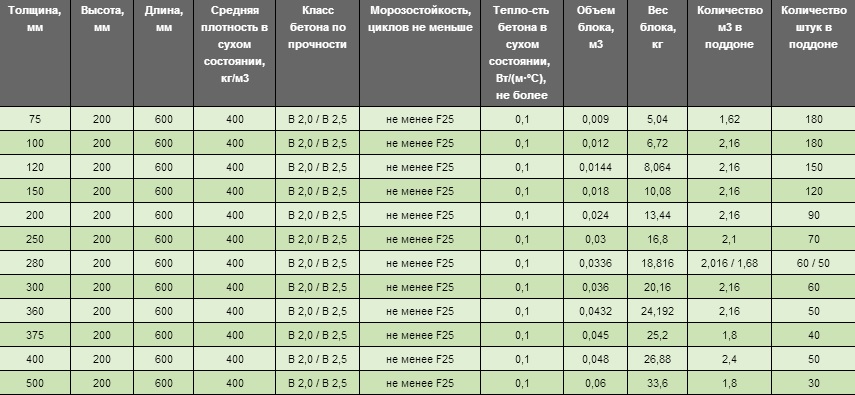

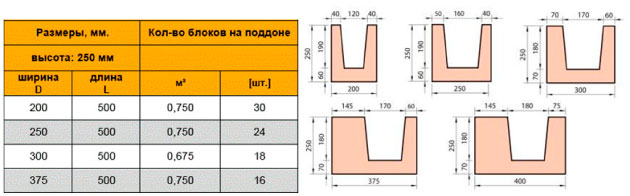

Стеновые блоки из газосиликата имеют стандартные размеры 600 х 200 х 300 мм. Габаритные характеристики полублоков составляют 600 х 100 х 300 мм. В зависимости от компании-производителя типоразмеры изделий могут несколько различаться: 500 х 200 х 300, 588 х 300 х 288 мм и др.

Масса одного блока зависит от его плотности:

- конструкционные блоки весят 20–40 кг, полублоки — 10–16 кг;

- конструкционно-теплоизоляционные блоки и полублоки — 17–30 кг и 9–13 кг соответственно;

- теплоизоляционные блоки весят 14–21 кг, полублоки — 5–10 кг.

Состав газосиликатных блоков

Газосиликат — это экологически безопасный стройматериал, который изготавливается из нетоксичного сырья натурального происхождения. В состав блоков входит цемент, песок, известь и вода. В качестве пенообразователя применяется алюминиевая крошка, которая способствует увеличению коэффициента пустотности блоков. Также при производстве материала применяется поверхностно-активное вещество – сульфонол С.

Характеристики материала

Строительные блоки из газосиликата обладают следующими характеристиками.

- Теплоемкость. Изделия, изготовленные по автоклавной технологии, имеют коэффициент теплопроводности 1 кДж/(кг·°С).

- Теплопроводность. Конструкционно-теплоизоляционный газосиликат имеет среднюю теплопроводность около 0,14 Вт/(м·°С), тогда как для железобетона этот параметр достигает отметки 2,04.

- Звукопоглощение. Газосиликатные блоки значительно уменьшают амплитуду внешних шумов, индекс звукопоглощения для этого материала равен 0,2.

- Морозостойкость. Материал с плотностью 600 кг/м3 выдерживает до 35 циклов замораживания и оттаивания (что соответствует индексу F35). Изделиям с более высокой плотностью присвоен класс морозостойкости F50.

Преимущества и недостатки газосиликатных блоков

Основными достоинствами газосиликата являются следующие.

- Легкость. Блоки из газосиликата весят почти в 5 раз меньше, чем бетонные изделия тех же размеров. Это облегчает строительные работы и позволяет сократить расходы на транспортировку стройматериала.

- Эффективная тепло- и звукоизоляция. За счет наличия внутренних микропор достигаются высокие тепло- и шумоизоляционные характеристики газосиликата. Это позволяет создать комфортный микроклимат внутри помещений.

- Экологичность. В составе стройматериала не содержатся опасные токсины и канцерогены, которые могут причинить вред окружающей среде и человеческому здоровью.

- Огнеупорность. Газосиликат производится из негорючего сырья, поэтому не разрушается при интенсивном нагревании и не способствует распространению пламени при пожаре.

Насколько критичны недостатки

Как и любой другой стройматериал, газосиликат имеет некоторые недостатки.

- Низкий запас прочности. Материал с низкой плотностью (300–400 кг/м3) имеет сравнительно невысокие прочностные характеристики. Поэтому при строительстве необходимо в обязательном порядке выполнять работы по армированию стен.

- Гладкие поверхности. Лицевые части газосиликатных блоков имеют гладкую поверхность с низким коэффициентом шероховатости. Из-за этого ухудшается адгезия с отделочными материалами, что усложняет процесс отделки стен штукатуркой и другими покрытиями.

- Низкая влагостойкость. Из-за увеличенной пористости материал чувствителен к повышенной влажности. Вода и водяной пар проникают во внутренние микропоры и при замерзании увеличиваются в объеме, разрушая блоки изнутри. Поэтому стены из газосиликата нуждаются в дополнительной гидроизоляции.

Где применяют газосиликатные блоки

Газосиликатные блоки используются в жилом и промышленном строительстве. Этот материал применяется не только для постройки несущих элементов зданий, но и для повышения теплоизоляции, а также для защиты инженерных сетей (в частности, отопительных).

Область применения газосиликата определяется его характеристиками, в первую очередь плотностью.

- Изделия, плотность которых составляет 300–400 кг/м3, имеют низкий запас прочности, поэтому они используются преимущественно для утепления стен.

- Газосиликат с плотностью 400 кг/м3 пригоден для возведения одноэтажных домов, гаражей, служебных и хозяйственных пристроек. За счет более высокой прочности материал способен выдерживать значительные нагрузки.

- Блоки с плотностью 500 кг/м3 оптимальны в соотношении прочностных и теплоизоляционных свойств. Их часто используют для строительства коттеджей, дачных домов и других построек высотой до 3 этажей.

Наиболее прочными являются газосиликатные блоки с плотностью 700 кг/м3. Их применяют для возведения высотных объектов жилого и промышленного значения. Но из-за увеличенной плотности уменьшается коэффициент пористости материала и, следовательно, его теплоизоляционные свойства. Поэтому стены, построенные из таких блоков, требуют дополнительного утепления.

Производство газосиликатных блоков

Коротко расскажем о популярных у застройщиков газосиликатных блоках.

Сегодня для возведения домов все чаще применяют строительные блоки. Особой популярностью пользуется так называемый «газосиликат». Что это такое?

Почему «газосиликатный»

Выгодная цена на газосиликатные блоки:

- Стеновые — от 2 600 руб/м3

- Перегородочные — от 2 600 руб/м3

Сырьем для изготовления этих блоков служит смесь извести, кварцевого песка (это и есть силикат — от Silicium, кремний), портландцемента, воды и вещества для образования пор — алюминия (в виде пасты или порошка).

При смешивании компонентов выделяется газ и формируется множество газовых пузырьков (отсюда слово «газ» в названии). Затем блоки сушат в автоклавах при большой температуре и давлении. В итоге получается ячеистый бетон, который в обиходе называют газобетоном.

Однако у газобетона есть две разновидности: собственно газобетон и газосиликат. Первый содержит больше цемента, такие блоки сушат не в автоклаве, а просто на воздухе. В газосиликате больше извести, он обязательно проходит автоклавное твердение. Блоки получаются прочнее неавтоклавных, в них меньше влаги, они почти не дают усадки. Внешне их отличает более светлый, почти белый цвет.

Почему блок

Многовековым стандартом для строительства каменных домов является обычный керамический кирпич. Его размер (250×120×65 мм) приспособлен для ручной кладки. Но стена из кирпича имеет множество швов. Они плохо удерживают тепло.

Пористый газосиликат намного легче керамики. Это позволило увеличить размеры строительных элементов. Их стали называть блоками. Один блок заменяет от пяти до двадцати кирпичей. Но если обычный полнотелый кирпич весит около 3,5 кг, то заменяющий 20 кирпичей блок весит не 70, а 20–50 кг (в зависимости от плотности).

Что дало увеличение размеров? Применение крупноформатных блоков увеличило скорость возведения стен и в 3–5 раз уменьшило количество кладочных швов. Соответственно, сократились сроки строительства и снизились потери тепла через стены и затраты на отопление дома.

Характеристики

Газосиликатные блоки предназначены для возведения стен и перегородок. Поэтому прежде всего их делят на стеновые и перегородочные.

Стеновые имеют ширину от 200 до 500 мм. Перегородочные — от 50 до 175 мм. При этом стандартная длина блока — 600 или 625 мм. Диапазон типоразмеров достаточно широк и позволяет выбрать оптимальные для любого строения. Наиболее популярны следующие размеры блоков:

- стеновые газосиликатные блоки:

- 600×300×200 мм;

- 600×300×300 мм;

- 600×250×300 мм;

- 600×200×250 мм;

- 625×250×200 мм;

- 625×250×400 мм.

- перегородочные газосиликатные блоки:

- 600×250×100 мм;

- 600×300×100 мм;

- 625×250×150 мм.

Качественные заводские газосиликатные блоки имеют точные линейные размеры, правильную геометрическую форму и дают минимальную усадку.

Наряду с размерами главными характеристиками блоков являются:

- Плотность. По этому показателю блоки делят на марки:

- Д200, Д300, Д400 — теплоизоляционные (прочность не очень высокая, но отличные показатели по теплопроводности и звукоизоляции);

- Д500, Д600 — теплоизоляционно-конструкционные (средние показатели по прочности, тепло- и звукоизоляции);

- D700 и выше — конструкционные (высокая прочность, не очень хорошо держат тепло, предназначены для несущих конструкций);

- Прочность

Прочность определяется пористой внутренней структурой. Многочисленные мелкие поры снижают прочность. Но автоклавная обработка ее повышает. В итоге класс прочности газосиликатных блоков составляет от 1 до 5. Это ниже, чем у керамзитобетонных и керамических блоков (до 20), сравнимо с пенобетоном.

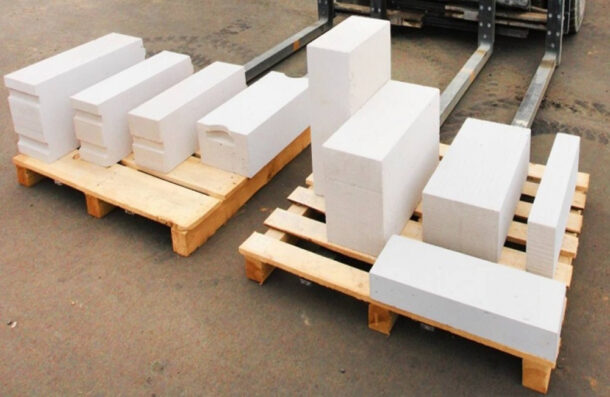

В целом газосиликатные блоки — достаточно хрупкий материал и требуют аккуратного обращения при погрузке, транспортировке, разгрузке и хранении.

- Теплопроводность

Ячейки, заполненные воздухом, служат прекрасным теплоизолятором. Поэтому газосиликат примерно в 5 раз лучше держит тепло, чем полнотелый кирпич (в среднем 0,14-0,16 Вт/(м·°С) для марок плотности Д500 и Д600 против 0,8 Вт/(м·°С)). Его теплопроводность сопоставима с показателями дерева.

- Паропроницаемость

Важный параметр, определяющий микроклимат в доме. Газосиликат имеет высокую паропроницаемость (в среднем 0,2 мг/(м×ч×Па)). Стены из таких блоков пропускают водяные пары и не создают «эффект термоса».

- Морозостойкость

Для разных марок плотности составляет от 10 до 50 циклов замерзания-оттаивания. Гидрофобные присадки повышают морозостойкость до 75 циклов.

- Пожаробезопасность

Газосиликат не горит (группа горючести — НГ). Он может долго противостоять воздействию пламени и высоких температур без деформации и разрушения.

Плюсы и минусы газосиликата

Характеристики газосиликатных блоков придают этому строительному материалу целый ряд преимуществ:

- Высокие показатели тепло- и звукоизоляции позволяют сэкономить на утеплении и отоплении дома;

- Малый вес снижает требования к фундаменту;

- Высокая скорость возведения стен и перегородок — крупные блоки класть легче, быстрее и проще. Это — ускорение стройки, плюс не нужно искать высококвалифицированную (читай — дорогую) бригаду каменщиков;

- Отсутствие усадки и необходимости «выстаивания», дом практически сразу готов к отделке. Это также сокращает сроки и удешевляет стройку;

- Невысокая стоимость материала и работы — возведение «коробки» обойдется минимум вдвое дешевле, чем из бруса.

Есть у газосиликата и минусы:

- Невысокая прочность. Легко компенсируется аккуратным обращением с блоками. Накладывает ограничения на этажность зданий, но для строительства домов высотой до трех этажей газосиликат полностью подходит;

- Высокая гигроскопичность. Материал хорошо впитывает влагу. Она ухудшает его теплоизоляционные и прочностные свойства. Данный минус устраняется внешней и внутренней отделкой стен влагостойкими материалами.

Производители

Среди производителей качественных газосиликатных боков можно выделить:

- Дмитровский завод газобетонных изделий (Bonolit Дмитров, ТМ AeroStone)

Торговая марка блоков — AeroStone («АэроСтоун»). Блоки производятся на современном автоматизированном оборудовании Masa-Henke (ФРГ). Блоки AeroStone имеют очень высокую геометрическую точность, отличные теплоизоляционные свойства.

Завод изготавливает конструкционно-изоляционные блоки стеновые (плотность Д400, Д500, Д600) и перегородочные (Д500 и Д600) различных типоразмеров. Находится предприятие в Дмитровском районе МО.

- Группа компаний «Бонолит» (ТМ Bonolit)

ГК «Бонолит» (Bonolit Group) — крупнейший в России производитель автоклавного газобетона торговой марки Bonolit. Ведущий завод ГК «Бонолит» спроектирован и построен в г. Старая Купавна МО мировым лидером HESS AAC Systems B. V.

Блоки Bonolit — одни из самых качественных на российском рынке. Их отличает высочайшая точность резки (до 1 мм), однородная структура и высокие механические свойства. Ассортимент — стеновые и перегородочные блоки длиной 600 и 625 мм, толщиной от 50 до 500 мм и плотностью от Д300 до Д600.

- Клинцовский силикатный завод (ТМ EuroBlock)

Стеновые и перегородочные блоки «ЕвроБлок» (EuroBlock) имеют плотность Д400, Д500, Д600, различные марки прочности и большой ряд типоразмеров.

Завод работает в Брянской области с 1968 года.

- Ульяновский завод газобетонных блоков (ТМ NovoBlock)

Высококачественные блоки NOVOBLOCK производятся на современном автоматизированном оборудовании Masa-Henke (ФРГ). Ассортимент включает конструкционно-изоляционные стеновые и перегородочные блоки плотности Д500 и Д600 различных типоразмеров.

Завод работает в Ульяновской области с 2019 г.

Нюансы/особенности строительства домов из газосиликатных блоков

Возвести прочные, надежные и теплые стены из газосиликатных блоков несложно. Для этого нужно учитывать особенности материала и следовать ряду правил:

- Грамотный проект. Важен, поскольку ассортимент блоков очень широк. Профессиональный проект поможет подобрать оптимальный набор разных блоков, тем самым вы сэкономите деньги и обеспечите максимальное качество и комфорт своего дома.

- Аккуратность. Газосиликатные блоки нуждаются в бережном обращении при погрузке, транспортировке, разгрузке и хранении.

- Особое внимание — фундаменту. Он должен иметь высокий показатель прочности на изгиб, чтобы избежать деформации и растрескивания стен.

- Гидроизоляция — обязательна. Между фундаментом и первым рядом блоков нужна гидроизоляция, чтобы исключить отсыревание блоков.

- Дом — не выше трех этажей. Это обусловлено невысокой прочностью газосиликата. Увеличение этажности приведет к трещинам и разрушению нижних рядов кладки.

- Армирование кладки. Для этого используют стальные прутки. Обязателен круговой армпояс под кровлю. Для увеличения прочности стен кладку ведут с перевязкой.

- Тщательная отделка стен. Сразу после возведения стен нужно защитить их от воздействия атмосферной влаги. Для этого оперативно выполняют внешнюю и внутреннюю отделку штукатуркой, покраской, обшивкой влагостойкими облицовочными материалами.

Итак, газосиликат — современный и качественный материал. При строительстве дома из газосиликатных блоков вы получите тройную выгоду — недорогой материал, недорогая и быстрая работа плюс экономия на утеплении и отоплении.

Читайте статьи по теме: плюсы и минусы газосиликата, строительство домов из газосиликатных блоков.

06

Окт 22

В этой статье мы ответим на вопросы: что такое газосиликатные блоки, их характеристики и где они применяются.

Популярный стройматериал является искусственным камнем, который состоит из:

- кварцевого песка;

- гашеной извести;

- портландцемента;

- порошка алюминия;

- воды.

При замешивании компоненты раствора вступают в химическую реакцию. Готовую смесь заливают в формы, где она застывает естественным образом или подвергается нагреву. Из чего получается высококачественный пористый материал — газосиликатный блок.

Характеристики газосиликатных блоков

- Морозостойкость. Материал устойчив к перепадам температур, на что влияет количество влаги в блоках.

- Теплопроводность. Показатель зависит от качества и плотности газосиликатного блока.

- Шумоизоляция. Пустоты в блоках гарантируют хорошую изоляцию шумов.

- Плотность. Этот важный показатель зависит от типа газосиликата.

- Срок эксплуатации. Производители гарантируют продолжительный срок службы блоков при защите от влаги.

Преимущества и недостатки

Газосиликатные блоки обладают огромным количеством плюсов:

- правильная форма

- малый вес

- пожаробезопасность

- простота обработки

- экологичность

- цена

Конечно, как и в любом другом материале, есть и свои минусы:

- впитывание влаги

- склонность к усадке

- недостаточная прочность

Виды газосиликатных блоков

Что такое газосиликатные блоки и какие виды их встречаются? Выделяют 3 основных вида газосиликатных блоков, различающихся степенью прочности.

- Конструкционного назначения — используются для возведения зданий, имеющих не более трех этажей.

- Конструкционно-теплоизоляционная продукция — применяется для внутренних перегородок и несущих стен не выше двух этажей.

- Теплоизоляционные блоки — используются для теплоизоляции.

Использование в строительстве

За счет того, что газосиликатные блоки могут иметь разную толщину, они могут применяться в различных строительных проектах. Область применения их обширна, а популярность растет с каждым годом.

В основном газоблоки применяют для возведения несущих стен, в основе перегородок и навесных фасадов.

Из данного материала строят малоэтажные дома и сооружения: гаражи, бани, промышленные и сельхоз постройки, беседки; а также применяют для теплоизоляции зданий и изоляции инженерных конструкций.

Вывод: что такое газосиликатные блоки — эффективный, универсальный и недорогой материал. Обладает необходимыми качествами для надежного строительства малоэтажных зданий. Позволяет в кратчайшие сроки возвести строение, обеспечивая устойчивость сооружений и поддержание тепла.

Данный материал обладает существенными конкурентными преимуществами и пользуется заслуженной популярностью на строительном рынке нашей страны. Отличается минимальным весом, что упрощает возведение стен, а также обеспечивает надёжную теплоизоляцию внутренних помещений, благодаря пористой структуре. Помимо этого, газосиликатные блоки привлекают покупателей доступной ценой, чем выгодно отличаются от кирпича или дерева.

Вполне естественно, что данный строительный материал имеет свои особенности, а также специфику применения. Поэтому, не смотря на низкую стоимость, использование блоков из газоселекатного бетона не всегда целесообразно. Чтобы лучше разобраться в этих тонкостях, имеет смысл детально рассмотреть основные технические характеристики материала.

Cостав газосиликатных блоков

Материал изготавливается по уникальной технологии. В частности, блоки производятся путём вспенивания, что придаёт им ячеистую структуру. Для этого в формы с исходной смесью добавляют газообразователь, в роли которого обычно выступает алюминиевая пудра. В результате, сырьё значительно увеличивается в объёме, образуются пустоты.

Для приготовления исходной смеси, обычно применяют такой состав:

-

Цемент высокого качества, где содержания силиката калия превышает 50%.

-

Песок, с 85% содержанием кварца.

-

Известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут.

-

Сульфанол C.

-

Вода.

Стоит отметить, что включение в состав смеси цемента не является обязательным условием, а если используется, то в минимальных количествах.

Твердение блоков завершается в автоклавных печах, где создаются высокое давление и температурный режим.

Технические характеристики

Для газосиликатных блоков характерны такие технические параметры:

-

Объёмная масса от 200 до 700 единиц. Это показатель сухой плотности ячеистого бетона, на основании которого происходит маркировка блоков.

-

Прочность на сжатие. Это значение варьируется в пределах B0.03-B20, в зависимости от целевого использования.

-

Показатели теплопроводности. Эти значения находятся в диапазоне 0.048-0.24 Вт/м, и напрямую зависят от плотности изделия.

-

Паронепроницаемость. Данный коэффициент составляет 0.30-0.15 мг/Па и также изменяется с увеличением плотности.

-

Усадка. Здесь оптимальные значения изменяются в пределах 0.5-0-7, в зависимости от исходного сырья и технологии изготовления.

-

Циклы замораживания. Это морозоустойчивость, которая обеспечивает блокам замораживание и оттаивание без повреждения структуры и показателей прочности. По этим критериям, газосиликатным блокам присваивается классификация от F15 до F100.

Необходимо уточнить, что здесь приведены не эталонные показания, а средние значения, которые могут изменяться в зависимости от технологии производства.

|

Параметры |

Перегородочные |

Стеновые |

|

Прочность на сжатие |

25 кгс |

25-40 кгс |

|

Влажность |

20-25% |

20-25% |

|

Морозостойкость |

25F |

25-35F |

|

Усадка при высыхании |

0,23 мм/м |

0,23 мм/м |

|

Теплопроводность |

0,139 Вт/м ОС |

0,139 Вт/м Ос |

|

Паропроницаемость |

0,163 мг/м чПа |

01,163 мг/м чПа |

Размеры по нормам ГОСТ

Разумеется, что производители выпускают газосиликатные блоки разного типоразмера. Однако, большинство предприятий стараются следовать установленным нормам ГОСТ за номером 31360 в редакции 2007 года. Здесь прописаны такие размеры готовых изделий:

-

250*250*600.

-

250*400*600.

-

500*200*300.

-

600*100*300.

-

600*200*300.

Важно понимать, что согласно ГОСТ допускаются отклонения величин длины и диагонали, которые относят готовые изделия к 1-ой или 2-ой категории.

Размеры стеновых блоков

| ТД «Лиски-газосиликат» | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| Рядовые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 250 | 250 | 0,038 | |

| Пазогребневые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 300 | 250 | 0,045 | |

| 600 | 400 | 250 | 0,06 | |

| 600 | 500 | 250 | 0,075 | |

| Газосиликатные блоки «YTONG» | ||||

| Рядовые блоки | 625 | 200 | 250 | 0,031 |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| 625 | 500 | 250 | 0,078 | |

| Пазогребневые блоки | 625 | 175 | 250 | 0,027 |

| 625 | 200 | 250 | 0,031 | |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

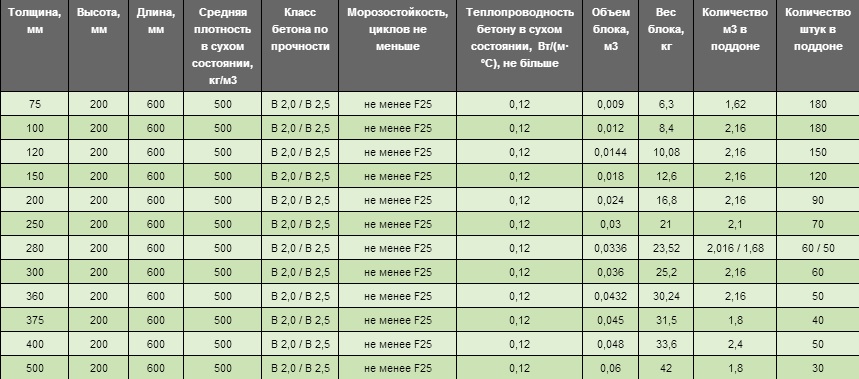

| U-образные блоки | 500 | 200 | 250 | * |

| 500 | 250 | 250 | * | |

| 500 | 300 | 250 | * | |

| 500 | 375 | 250 | * |

Количество блоков на 1м3 кладки

Зная стандартные размеры, можно рассчитать, сколько газосиликатных блоков уходит на 1м3 кладки. Такие расчёты являются обязательными и помогают определить точное количество необходимого для строительства материала.

Для этого, необходимо перевести стороны блока в искомую единицу измерения и определить, сколько кубических метров занимает один блок.

Наиболее часто встречающиеся на рынке изделия имеют такой типоразмер: 600*200*300. Переводим миллиметры в метры, и получаем 0.6*0.2*0.3. Чтобы выяснить объём одного блока, перемножаем числа и получаем 0.036 м3. Затем делим кубический метр на полученную цифру.

В результате получается число 27.7, что после округления даёт 28 газосиликатных блоков в кубическом метре кладки.

Размеры перегородочных блоков

| ТД «Лиски-газосиликат» | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| Рядовые блоки | 600 | 100 | 250 | 0,015 |

| 600 | 150 | 250 | 0,0225 | |

| Газосиликатные блоки «YTONG» | ||||

| Рядовые блоки | 625 | 50 | 250 | 0,008 |

| 625 | 75 | 250 | 0,012 | |

| 625 | 100 | 250 | 0,016 | |

| 625 | 125 | 250 | 0,02 | |

| 625 | 150 | 250 | 0,024 |

Вес материала

Конструкционная масса блока изменяется в зависимости от плотности готового изделия. Если судить по маркировке, можно выделить такой вес:

-

D400. Масса 5-21 кг.

-

D500/D600. Вес – 9-30 кг.

-

D700. Вес – 10-40 кг.

Помимо плотности, основополагающим фактором изменения веса считается габаритный размер готового блока.

|

Размер (мм) |

Плотность |

Вес (кг) |

|

600 х 200 х 300 |

D700 |

20-40 |

|

D500-D600 |

17-30 |

|

|

D400 |

14-21 |

|

|

600 х 100 х 300 |

D700 |

10-16 |

|

D500-D600 |

9-13 |

|

|

D400 |

5-10 |

Плюсы и минусы газосиликатного бетона

Как и любой строительный материал, газосиликатные блоки имеют сильные и слабые стороны. К положительным характеристикам можно отнести такие моменты:

-

Газосиликатный бетон относится к категории негорючих материалов и способен выдерживать воздействие открытого пламени до 5 часов, без изменения формы и свойств.

-

Большие габаритные размеры обеспечивают быстрое возведение стеновых конструкций.

-

Блоки обладают удельно низким весом, что существенно упрощает рабочий процесс.

-

При производстве используются только природные материалы, поэтому газосиликатные блоки являются экологически безопасными.

-

Пористая структура обеспечивает высокие значения теплоизоляции помещений.

-

Материал легко поддаётся обработке, что помогает возводить стены со сложной геометрией.

К недостаткам можно отнести следующее:

-

Хорошо впитывают влагу, что снижает эксплуатационный срок.

-

Применение для сцепления специальных клеевых составов.

-

Обязательная внешняя отделка.

Стоит отметить, что для газосиликатных блоков требуется прочный фундамент. В большинстве случаев обязателен армирующий пояс.

Газосиликат или газобетон?

Оба материала относятся к категории ячеистых бетонов, поэтому имеют практически идентичную структуру и свойства. Многие строители считают, что газосиликат и газобетон – это два названия одного материала. Однако это заблуждение. При внешнем сходстве, ячеистые бетоны имеют ряд отличительных признаков, что определяет их дальнейшее применение и технические характеристики.

В частности, при изготовлении газобетона допускается естественное твердение блока на открытом воздухе, для газосиликата – автоклавные печи являются обязательным условием. Кроме этого, для газобетонных блоков основным связующим компонентом является цемент, у силикатных аналогов – известь. Применение разных компонентов влияет цвет готовых блоков.

Если говорить о конкретных характеристиках, можно заметить такие отличия:

-

Газосиликатные блоки имеют равномерное распределение пустотных ячеек, что обеспечивает высокую прочность.

-

Вес газобетонных блоков гораздо больше, что требует усиленного фундамента при строительстве.

-

В плане теплоизоляции, газосиликатные блоки выигрывают у газобетонных.

-

Газобетон лучше поглощает влагу, что обеспечивает большее количество циклов замораживания.

-

Газосиликатные блоки обладают более выдержанной геометрией, в результате можно упрощается финишная отделка стеновых конструкций.

В плане долговечности материалы идентичны и могут прослужить более 50 лет.

Если отвечать на вопрос: «Что лучшее?», у газосиликатных блоков намного больше технических преимуществ. Однако технология изготовления вынуждает повышать стоимость готовых изделий, поэтому газобетонные блоки обходятся дешевле. Поэтому, те, кто желает возвести дом из качественного и современного материала выбирают газосиликат, желающие сэкономить на строительстве – отдают предпочтение газобетону.

При этом нужно учитывать регион применения: в областях с повышенной влажностью воздуха, эксплуатационный срок газосиликатных блоков заметно снижается.

Штукатурка стен из газосиликатных блоков

Оштукатуривание стен подразумевает соблюдение определённых норм и правил. В частности, внешняя отделка производится только после завершения внутренних работ. В противном случае, на границе газосиликата и слоя штукатурки будет образовываться слой конденсата, что вызовет появление трещин.

Кроме этого, не рекомендуется использование обычного цементно-песчаного раствора. Блок впитает влагу, оставив только сухой слой. Поэтому для оштукатуривания необходимо использовать только специальные смеси.

Если говорить о технологии проведения работ, можно выделить три основных этапа:

-

Нанесение грунтовочного слоя для повышения адгезии.

-

Монтаж армирующей сетки из стекловолокна.

-

Оштукатуривание.

Для отделочных работ лучше использовать силикатные смеси и силиконовые штукатурки, которые обладают отличной эластичностью. Наносят штукатурку шпателем, уминая смесь поверх армирующей сетки. Минимальная толщина слоя 3 см, максимальная – 10. Во втором случае, штукатурка наносится несколькими слоями.

Клей для газосиликатных блоков

Структура материала подразумевает использования специальных клеевых составов при возведении стеновых конструкций. Стоит отметить, что специалисты рекомендуют приобретать клей и блоки в комплекте, чтобы исключить конфликт материалов и обеспечить максимальную сцепляемость. При выборе клея, нужно учитывать время застывания состава. Некоторые смеси схватываются за 15-20 минут, но это не является показателем качества клея. Оптимальное время застывания – 3-4 часа.

Если говорить о конкретных названиях, можно обратить внимание на такие марки клея:

-

Победит-160.

-

Юнис Униблок.

-

Престиж.

-

Бонолит.

-

AEROC.

Стоит отметить, что для летнего и зимнего строительства используются разные клеевые составы. Во втором случае, в смесь добавляют специальные добавки, на упаковке имеется соответствующая пометка.

Расход клея на 1м3

Эта информация обычно указывается производителем и варьируется в пределах 1.5-1.7 кг. Нужно уточнить, что приведенные значения актуальны только для горизонтальных поверхностей: для кубатуры расход клея будет заметно выше. Средние значения расхода клеевого состава на 1м3 кладки составят около 30 кг.

Отметим, что это расчёты производителей, которые могут отличаться от реальных значений. Например, профессиональные строители утверждают, что на 1м3 кладки из газосиликатных блоков уходит не менее 40 кг. Это вызвано тем, что пластичный состав заполняет все пустоты и изъяны готового блока.

Независимый рейтинг производителей

Перед началом строительства, важно выбрать производителя материалов, который поставляет на рынок качественную продукцию. В российском регионе доверие потребителя заслужили такие компании:

-

ЗАО «Кселла-Аэроблок Центр». Это немецкая компания, часть производственных мощностей которой находится в России. Продукция предприятия известна во всём мире, присущим всему немецкому качеством. Любопытно, что компания XELLA ведёт свою деятельность в нескольких направлениях, три из которых нацелены на добычу и последующую переработку сырья.

-

ЗАО «ЕвроАэроБетон». Предприятие специализируется на производстве газосиликатных блоков с 2008 года. Компания имеет собственные производственные линии, где используется автоматизированный процесс, используется оборудование ведущих мировых брендов. Завод расположен в Ленинградской области, город Сланцы.

-

ООО «ЛСР. Строительство-Урал». Головной офис компании находится в Екатеринбурге, завод занимает лидирующие позиции на Урале. Предприятие имеет полувековую историю, использует автоматизированный производственный процесс, контролирует качество на всех этапах.

-

ЗАО «Липецкий силикатный завод». История предприятия началась в 1938 году, это один из основных поставщиков центрального региона России. В 2012 году, компания получила сертификат международного образца по классу ISO 9001.2008, что говорит о высоком качестве продукции.

-

ОАО «Костромской силикатный завод». Это одно из старейших предприятий страны, основанное в 1930 году. За годы существования, был выработан специальный устав, позволяющий вывести качество выпускаемой продукции на принципиально новый уровень. Компания дорожит своей репутацией и может похвастаться отсутствием негативных отзывов со стороны потребителей.

Отметим, что это далеко не полный перечень заслуживающих доверия производителей газосиликатных блоков российского региона. Однако продукция этих брендов является оптимальным соотношением стоимости и качества.

- 1 Газобетон и газосиликат: какая разница между ними?

- 2 Состав и технология производства газосиликатных блоков

- 3 Газосиликатные блоки: характеристики

- 3.1 Плотность газосиликатных блоков

- 3.1.1 Газосиликатный блок d600

- 3.1.2 Газосиликатный блок d500

- 3.1.3 Газосиликатный блок d400

- 3.1.4 Газосиликатный блок d300

- 3.2 Теплопроводность газосиликатных блоков

- 3.1 Плотность газосиликатных блоков

- 4 Виды газосиликатных блоков

- 5 Какие бывают размеры газосиликатных блоков

- 6 Вес газосиликатного блока

- 7 Плюсы и минусы газосиликатных блоков

Газосиликатные блоки – это строительный материал универсального значения. Он представляет собой искусственный пористый камень. Такая структура образовывается путем естественной химической реакции между алюминием и известью. В процессе реакции эти два компонента распадаются и образуют водород.

Газобетон и газосиликат: какая разница между ними?

В условиях постоянного подорожания энергоносителей возрастает потребность в строительных материалах с высокими теплотехническими характеристиками. Для сокращения теплопотерь в современных проектах все чаще применяют газобетонные и газосиликатные блоки – материалы класса теплоизоляционных ячеистых бетонов. Их часто путают из-за общих свойств и одинаковой области применения. Даже специалисты не всегда могут сразу сказать потенциальному заказчику, какой перед ним материал – газосиликат или газобетон, что лучше, какая между ними разница и есть ли она вообще. Отчасти, путаницу вносят сами производители, когда определяют газобетон как вид газосиликата или наоборот.

Чем отличается газобетон от газосиликата? В частности, при изготовлении газобетона допускается естественное твердение блока на открытом воздухе, для газосиликата – автоклавные печи являются обязательным условием. Кроме этого, для газобетонных блоков основным связующим компонентом является цемент, у силикатных аналогов – известь. Применение разных компонентов влияет цвет готовых блоков.

Если говорить о конкретных характеристиках, можно заметить такие отличия:

- Газосиликатные блоки имеют равномерное распределение пустотных ячеек, что обеспечивает высокую прочность.

- Вес газобетонных блоков гораздо больше, что требует усиленного фундамента при строительстве.

- В плане теплоизоляции, газосиликатные блоки выигрывают у газобетонных.

- Газобетон лучше поглощает влагу, что обеспечивает большее количество циклов замораживания.

- Газосиликатные блоки обладают более выдержанной геометрией, в результате можно упрощается финишная отделка стеновых конструкций.

Внешне готовую продукцию различают по цвету: газосиликат или автоклавный газобетон практически белые, серый цвет характерен для неавтоклавного газобетона.

Средние значения для каждого параметра приведены в следующей таблице:

В плане долговечности материалы идентичны и могут прослужить более 50 лет.

Если отвечать на вопрос: «Что лучшее, газобетон или газосиликат ?», у газосиликатных блоков намного больше технических преимуществ. Однако технология изготовления вынуждает повышать стоимость готовых изделий, поэтому газобетонные блоки обходятся дешевле. Поэтому, те, кто желает возвести дом из качественного и современного материала выбирают газосиликат, желающие сэкономить на строительстве – отдают предпочтение газобетону.

При этом нужно учитывать регион применения: в областях с повышенной влажностью воздуха, эксплуатационный срок газосиликатных блоков заметно снижается.

Состав и технология производства газосиликатных блоков

Смесь для производства газосиликатных блоков имеет следующий состав:

- вяжущее (портландцемент по ГОСТ 10178-76, извести-кипелки кальциевой (по ГОСТ 9179-77);

- силикатный или кремнеземистый наполнитель (кварцевый песок с 85% содержанием кварца, зола-уноса и т.п.);

- известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут;

- вода техническая;

- газообразующая добавка (алюминиевая пудра и другие).

Газосиликат принадлежит к классу облегченных ячеистых бетонов. Этот материал представляет собой смесь, состоящую из 3 основных компонентов: цемент, вода и наполнители. В роли наполнителей могут выступать известь и кварцевый песок в соотношении 0,62:0,24. Отдельно стоит поговорить о добавках, которые и придают газосиликату его индивидуальные характеристики. В роли добавки выступает мелкая алюминиевая пудра. Все эти составляющие тщательно перемешиваются, и при определенных соблюдаемых условиях происходит вспенивание всех этих материалов. При реакции пудры алюминиевой с известью выделяется водород. Огромное количество выделяемых пузырьков водорода и составляет пористую структуру, которая является основным отличительным признаком газосиликата. По своей структуре напоминает бетонную «губку», так как весь объем блока состоит из ячеек (пузырьков диаметром 1-3 мм).

Ячеистая структура составляет почти 85% объема всего блока, поэтому данный материал отличается весьма легким весом. Сначала в специальном смесителе в течение 5 минут готовится смесь компонентов, в которую входит портландцемент, мелкофракционный песок (кварцевый), вода, известь и газообразователь (чаще всего, это суспензия из алюминия). Водород, образованный реакцией между алюминиевой пастой (пудрой) и известью, образует поры. Пузырьки размерами от 0,6 до 3 мм равномерно рассредоточиваются по всему материалу.

В металлических емкостях или формах протекают основные химические реакции. Смесь подвергается вибрации, способствующей вспучиванию и схватыванию. После затвердения, все неровности с поверхности снимаются стальной струной. Пласт разделяется на блоки, и затем они отправляются в автоклавную установку. Конечная калибровка готовых блоков осуществляется фрезерной машиной.

Газосиликатные блоки изготавливаются только автоклавным способом. Газобетонные блоки могут изготавливаться как автоклавным, так и неавтоклавным способом (естественное затвердение смеси):

- Автоклавная обработка. Данный этап значительно улучшает технические характеристики газосиликата. Здесь в течение 12 часов при высоком давлении проводится обработка паром, температура которого составляет почти 200°С. Такой процесс нагрева делает текстуру более однородной, тем самым улучшая прочностные свойства (не менее 28 кгс/м²). Его удельная теплопроводность составляет 0,09-0,18 Вт (м∙К), что позволяет возводить стены в один ряд (400 см) практически в любых климатических условиях, но исключая северные районы.

- Неавтоклавная технология. Заключается в естественном затвердении смеси: увлажнение и сушка в естественных условиях. В этом случае его вполне можно произвести своими руками, так как здесь не требуется специального оборудования. Прочность блоков при таком производстве не превышает 12 кгс/м².

Первая разновидность стоит дороже. Это обусловлено значительными затратами на изготовление, а также лучшими техническими характеристиками газосиликатных блоков, произведенных таким методом. Они значительно прочнее, их коэффициент теплопроводности меньше. Поры внутри такого газосиликата распределены исключительно равномерно, что сказывается на четком соответствии материала заданным параметрам.

Газосиликатные блоки: характеристики

Плотность газосиликатных блоков

Марка и плотность газосиликатных блоков указана в маркировке и определяет назначение блока:

- конструкционные газосиликатные блоки – D1000-1200, имеют плотность от 1000 до 1200 кг/м.куб;

- конструкционно-теплоизоляционные блоки – D500-900, имеют плотность 500-900 кг/м.куб;

- теплоизоляционные D300-D500, плотность их материалов 300-500 кг/м.куб.

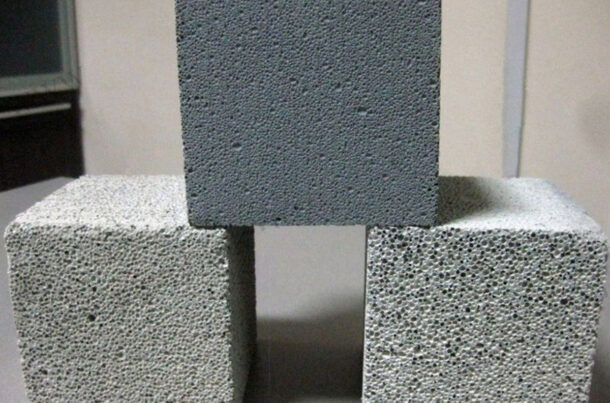

Блоки разной плотности легко отличить друг от друга визуально.

Существует несколько классификаций газосиликатных блоков с определенными техническими характеристиками. Сегодня при проведении строительных работ применяют следующие марки этого материала. Оптимальным вариантом для малоэтажного строительства — газосиликатный блок d500 и газосиликатный блок d600.

Цифровое обозначение марок, перечисленных ранее, показывает плотность материала. В частности, газосиликатный блок d500 имеет плотность 500 кг/м³.

Газосиликатный блок d600

Газосиликатный блок d600 применяется в строительстве несущих стен дома. Ее также рекомендуется применять при устройстве вентилируемых фасадов, которые хорошо крепятся к блокам такой плотности. Газосиликатный блок d600 отличаются прочностью в 2,5-4,5 Мпа и имеет показатель теплопроводности 0,14-0,15 Вт/(м°С)

Газосиликатный блок d500

Газосиликатный блок d500 наиболее популярен для малоэтажного (до 3-х этажей) строительства. Данную разновидность также используют в монолитном строительстве. Его параметры 2-3 МПа (прочность) и 0,12-0,13 Вт/(м°С) (теплопроводность).

При возведении дома выше трех этажей следует отдать предпочтение газосиликату с маркировкой выше D600 и дополнительно утеплить стены. Исходя из значения коэффициента теплопроводности, можно сделать вывод, что газосиликатный блок d500 теплее, чем газосиликатный блок d600 на 15-17%.

Газосиликатный блок d400

Данная разновидность применяется для обустройства утепления, для работ с проемами при строительстве многоэтажных зданий монолитным методом. Марка D400 также популярна в частном строительстве. При высокой прочности он обладает большими теплоизолирующими свойствами. Эти показатели находятся в пределах 1 МПа до 1,5 Мпа (прочность), 0,10-0,11 Вт/(м°С) (теплопроводность).

Газосиликатный блок d300

Марка D350 может быть использована только как утеплитель. На отечественном рынке это довольно редкая марка, что связано с ее хрупкостью. Прочность находится в пределах 0,7-1,0 Мпа. Зато отличается теплопроводностью, которая составляет 0,08-0,09 Вт/(м°С).

Теплопроводность газосиликатных блоков

В зависимости от пропорций исходных ингредиентов можно получить продукт с различными эксплуатационными характеристиками. Коэффициент теплопроводности газосиликатного блока зависит от его плотности и определяется по маркировке: D300, D400, D500, D600, D700.

Теплопроводность газосиликата зависит от ряда факторов:

- Габариты строительного блока. Чем большую толщину имеет стеновой блок, тем выше его теплоизолирующие свойства.

- Влажность окружающей среды. Материал, впитавший влагу, снижает способность хранить тепло.

- Структура и количество пор. Блоки, имеющие в своей структуре большое количество крупных воздушных ячеек, имеют повышенные еплоизоляционные показатели.

- Плотность бетонных перегородок. Стройматериалы повышенной плотности хуже сохраняют тепло.

Таблица теплопроводности газосиликатных блоков

Виды газосиликатных блоков

По внешнему виду выделяют несколько конфигураций газосиликатного блока. В основу классификации положено назначение блока.

- Ровный (прямой) газосиликатный блок с захватом для рук

Абсолютно гладкий прямоугольный газосиликатный блок, имеющий выемки для захвата руками. Захват удобен в работе, поскольку позволяет легко перемещать блоки. Наличие ручек захвата увеличивает расход клея, поскольку технология кладки газосиликатных блоков предусматривает заполнение всех пустот в процессе работы.

- Стеновые газосиликатные блоки с плоскими гранями

Обычная прямоугольная форма снижает расход клея, но создает сложности в перемещении блока. На практике, при строительстве несущих стен, где используются более крупные блоки, предпочтение отдают блоку с захватом.

- Газосиликатные блоки для перегородок

Представляют собой блоки с плоскими гранями. Перегородочные блоки имеют меньшую толщину и меньший вес. Работать с ними удобно.

На прямых блоках с помощью отвертки можно вырезать любые рисунки. Но такой декор скорее применим в отделке участка остатками блоков от строительства нежели в самом строительстве, поскольку газосиликат желательно защищать наружным отделочным материалом.

- Стеновые газосиликатные блоки паз-гребень

Формирование системы соединения паз-гребень по сложности производства относится к высокотехнологичной обработке блока. Поэтому они отличаются более высокой стоимостью. Однако, она оправдана поскольку: увеличивает скорость работ, снижает расход клея (вертикальные соединения не нуждаются в склеивании), появляется возможность ликвидировать мостики холода в местах вертикального соединения.

Если дом не будет подвергаться внешней отделке. На место соединения лучше нанести тонкий слой клея с лицевой стороны кладки. Это обеспечит дополнительную изоляцию шва.

- Газосиликатные блоки U-образной формы

Назначение U-образных блоков – установка скрытых элементов строительства (для перемычек и монолитных поясов). По технологии, кладка стен из газосиликатных блоков предусматривает обязательное армирование, первого и каждого четвертого из последующих рядов. Именно для того, чтобы удобно было спрятать арматуру предназначены пустоты в блоках U-образной формы. После укладки армирующего металла пространство обязательно заполняется бетонным раствором или клеем. В данном случае следует использовать более дешевый материал для заполнения.

Какие бывают размеры газосиликатных блоков

Разумеется, что производители выпускают газосиликатные блоки разного типоразмера. Однако, большинство предприятий стараются следовать установленным нормам ГОСТ № 31360 от 2007 года. Здесь прописаны такие размеры готовых изделий:

- 250*250*600.

- 250*400*600.

- 500*200*300.

- 600*100*300.

- 600*200*300.

Важно понимать, что согласно ГОСТ допускаются отклонения величин длины и диагонали, которые относят готовые изделия к 1-ой или 2-ой категории.

Отклонения в размерах газосиликатных блоков сокращают время монтажа за счет отсутствия необходимости в шлифовке и подгонке.

- Толщина газосиликатных блоков: 200, 250, 300, 350, 375, 400, 500 мм;

- Толщина перегородочных блоков 100-150 мм;

- Длина газосиликатных блоков: 600, 625 мм;

- Высота газосиликатных блоков: 200, 250, 300 мм;

- Вес газосиликатных блоков: 14-34 кг;

- В 1 м.куб. от 13 до 33 шт. (зависит от толщины);

- Расход на 1 кв.м. стены составляет 6,7-7 шт.

Точные параметры указаны в таблицах ниже:

Размеры U-образного газоблокаРазмер газосиликатного блока для стен (ДхШхВ) у разных производителей и количество штук на поддоне.

Вес газосиликатного блока

Конструкционная масса блока изменяется в зависимости от плотности готового изделия. Если судить по маркировке, можно выделить такой вес:

- D400. Масса 5-21 кг.

- D500/D600. Вес – 9-30 кг.

- D700. Вес – 10-40 кг.

Помимо плотности, основополагающим фактором изменения веса считается габаритный размер готового блока.

Плюсы и минусы газосиликатных блоков

Как и любой строительный материал, газосиликатные блоки имеют сильные и слабые стороны. К положительным характеристикам можно отнести такие моменты:

- Газосиликатный бетон относится к категории негорючих материалов и способен выдерживать воздействие открытого пламени до 5 часов, без изменения формы и свойств.

- Большие габаритные размеры обеспечивают быстрое возведение стеновых конструкций.

- Блоки обладают удельно низким весом, что существенно упрощает рабочий процесс.

- При производстве используются только природные материалы, поэтому газосиликатные блоки являются экологически безопасными.

- Пористая структура обеспечивает высокие значения теплоизоляции помещений.

- Материал легко поддаётся обработке, что помогает возводить стены со сложной геометрией.

К недостаткам можно отнести следующее:

- Хорошо впитывают влагу, что снижает эксплуатационный срок.

- Применение для сцепления специальных клеевых составов.

- Обязательная внешняя отделка.

Стоит отметить, что для газосиликатных блоков требуется прочный фундамент. В большинстве случаев обязателен армирующий пояс.

Производство ячеистого бетона, в частности газосиликата, начало свой отчет еще в 19 веке, в 1889 году, в Чехии. Остальные страны подхватили эту идею, и вот уже столетие по всему миру до сих пор стоят дома из этого материала, проверенные временем.

Что такое газосиликатный блок

Газосиликатные блоки

Газосиликат — это ячеистый строительный материал, полученный путем смешивания извести, песка мелкой фракции и воды, сформированный в блоки и высушенный автоклавным способом либо в естественных условиях без использования печей. Для газообразования используют в основном алюминиевую пудру. Регламентируется данный материал СТБ 1117-98 «Блоки из ячеистых бетонов стеновые. Технические условия». Применяется для строительства дач, загородных домов, гаражей, хоз.построек, перегородок, складов и тд, в условиях влажности воздуха не более 75%. Газосиликатные блоки имеют равномерно расположенную пористую структуру, за счет этого увеличиваются звуко- и теплоизоляционные показатели.

Преимущества (плюсы):

- Материал с низкой теплопроводностью;

- Точность в геометрии, малые отклонения в размерах при производстве;

- Паропроницаемый материал;

- Воздухопроницаемый материал;

- Экологически безопасен;

- Не горючий;

- Легкий;

- Простой в монтаже;

- Не привлекателен для грызунов и насекомых.

Недостатки (минусы):

- Большая гигроскопичность, поэтому применять такой материал рекомендуют в регионах с низкой или средней влажностью воздуха;

- Достаточно хрупкий материал – не применять в регионах с сейсмологической активностью, так как газосиликат реагирует на самые небольшие деформации и движения почвы. Рекомендуют использовать надежный, высокий фундамент при строительстве домов из газосиликатных блоков.

- Невысокий коэффициент механической прочности – навешивать тяжелые тепло- и гидроизоляционные материалы на газосиликат рекомендуют только с использованием специальных крепежей и поддерживающих конструкций.

Производство газосиликатных блоков

Производство газосиликатных блоков основывается на автоклавном способе. Автоклавное производство– сушка блоков происходит в автоклавных печах закрытого типа при постоянных температуре и давлении (190-200̊С; 0,8-1,2МПа). Так как такое производство требует огромных энергозатрат, соответственно, в разы увеличивается цена на конечное изделие. Газосиликатные блоки, произведенные автоклавным способом, более прочные и обладают меньшей усадкой по сравнению с блоками, просушенными на открытом воздухе.

Производство газосиликатных блоков

Выпуск – блоки или полублоки стандартных габаритов 600х100х300мм, 600х200х400мм, 600х200х300мм, 200х200х400мм и тд. Размеры блоков регламентированы ГОСТом 31360-2007. Допускается производство блоков с индивидуальными размерами по требованию заказчика.

Виды блоков

- Конструкционные – это блоки с высокой плотностью, способные выдержать большую нагрузку. Применяются для возведения многоэтажных домов (до 9 этажа, 30 метров в высоту максимально)

- Конструкционно-теплоизоляционные – блоки средней плотности для строительства несущих стен в одноэтажных зданиях.

- Теплоизоляционные – обладают повышенными теплосберегающими свойствами, но из-за низкой плотности не могут быть использованы для несущих конструкций.

Технические характеристики

Теплопроводность:

- Конструкционные – 0,18-0,2 Вт/м̊С

- Конструкционно-теплоизоляционные — 0,12-0,18 Вт/м̊С

- Теплоизоляционные — 0,08 – 0,1 Вт/м̊С

Плотность:

- Конструкционные –700-800 кг/м³

- Конструкционно-теплоизоляционные — 500-700 кг/м³

- Теплоизоляционные — менее 400 кг/м³

Вес (зависит от плотности):

- Конструкционные блоки 20-40 кг, полублоки 10-15кг;

- Конструкционно-теплоизоляционные блоки 17-30 кг, полублоки 8-13 кг;

- Теплоизоляционные блоки 13-20 кг, полублоки 5-10 кг.

Другие:

- Класс бетона (по ГОСТ 25485-89) – от В2,0 до В7,0;

- Морозостойкость F35-F50 (не более 35-50% от своей прочности за все время эксплуатации);

- Прочность В1,5 – В3,5 (в 3 раза меньше, чем у кирпича);

- Удельная активность естественных радионуклидов — не более 370 Бк/кг;

- Марки: D350, D400, D500, D600, D700, D800, D1000, D1200

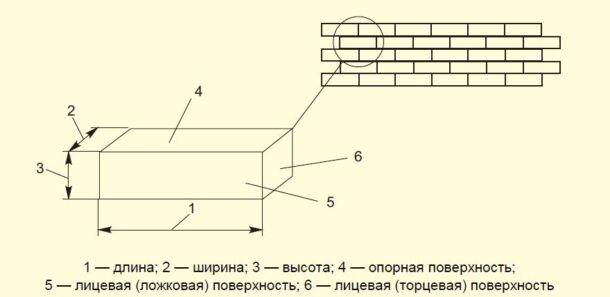

Обозначения размеров и транспортировка газосиликатных блоков

Согласно СТБ 1117-98 блоки должны иметь форму параллелепипеда. Торцевые грани – гладкие или пазогребневые (с выступами для удобства захвата).

Размеры блоков указываются в миллиметрах (длина-ширина-высота).

Условное обозначение на упаковке (палете с блоками) должно включать:

- длина , ширина, высота в мм;

- класс бетона;

- показатель прочности на сжатие;

- марка;

- показатель морозостойкости;

- количество блоков в упаковке;

- категория и обозначение стандарта;

- дата изготовления блоков;

- товарный знак изготовителя.

Обозначения размеров газосиликатных блоков

Пример условного обозначения

Блок ячеистый стеновой длиной 600 мм, шириной 200 мм, высотой 300 мм, класса по прочности на сжатие В2,5, марки по средней плотности D500, марки по морозостойкости F35 и категории 2:

600 × 200 × 300 – 2,5 – 500 – 35 – 2 СТБ 1117-98.

Транспортировка:

Блоки укладываются на поддоны (палеты), с фиксацией ремнями и перевязыванием пленкой в несколько слоев, во избежание сдвигов блоков при транспортировке, и соответственно, возможных сколов поверхности. На каждой палете должна быть транспортная маркировка «Беречь от влаги», «Хрупкое. Осторожно».

Укладка газосиликатных блоков

Основные правила

Согласно СТБ 1117-98 при кладке наружных стен рекомендуется применять легкие растворы марки не менее М25 и плотностью в сухом состоянии менее 1500 кг/м3, внутренних стен — тяжелые растворы плотностью 1500 кг/м3 и более. При кладке стен малоэтажных зданий допускается применять строительный раствор марки менее М25.

Для несущих стен одноэтажных коттеджей нужно приобретать блоки марки не ниже D500- D600, а при двухэтажном строительстве — D700, многоэтажном (более 3х этажей) – D800- D1200. Строительство из этого материала ведется довольно быстро, т. к. блоки довольно легкие, и имеют большие размеры.

Укладка газосиликата

- Перед укладкой первого слоя газосиликата, рекомендуют выполнить гидроизоляцию фундамента (например, с помощью рубероида в 2 слоя) и выстелить на гидроизоляцию армировочную сетку по периметру фундамента. Также необходимо сделать разметку для укладки первого ряда (например, с помощью лазерного уровня или разметки строительным шнуром).

- Нужно учитывать, что наружная стена из газосиликата должна выступать над поверхностью фундамента на 3-5 см. Это необходимо для того, чтобы вся влага стекала не под основание здания, а на отмостку.

- Клей наносится тонким слоем (2-4мм) с помощью зубчатого (гребенчатого) шпателя на поверхность торца предыдущего блока и на уже готовый ряд. После укладки нового блока ряд подравнивается киянкой легкими ударами, излишки клея удаляются кельмой.

- Рекомендуется для укладки газосиликатных блоков использовать специальный клей для газобетона (снижает теплопотери и уменьшает толщину швов). Но это касается второго и последующих рядов, а первый ряд укладывается на обычный цементно-песчаный раствор для лучшего сцепления с фундаментом.

- Укладку блоков начинают с углов, затем по горизонтали. Кладку последующего ряда выполняют после схватывания клея и усадки блоков в предыдущих рядах (не менее чем через 1 час).

- Армирование производится на каждом четвертом ряду укладки. Для этого штроборезом вырезают канавку, заполняют клеем, сверху укладывают арматуру из стеклопластика или металла, затем покрывают снова клеем.

- Если укладка происходит в зимнее морозное время – необходимо использовать клей с морозостойкими наполнителями в составе. Производить монтаж из газосиликатных блоков в дождь категорически запрещено! При прямом попадании влаги блоки из-за пористой структуры сильно впитывают влагу.

Необходимые инструменты для укладки

- Электродрель (перфоратор) с насадкой для смешивания раствора, сверла;

- Пластиковое ведро для размешивания клея;

- Гребенчатый шпатель с шириной гребня 5мм для нанесения клея;

- Уровень, лазерный или обычный водяной;

- Киянка (резиновый молоток) – для выравнивания рядов;

Инструмент для укладки газосиликата

- Терка (рубанок) – для затирания отрезанных поверхностей блока с целью экономии клея и увеличения адгезии;

- Пила по газосиликату (ручная или электрическая) – для разрезания блоков;

- Угольник для разметки прямых углов при укладке;

- Штроборез (приспособление для нарезки пазов) – для вырезания канавок в газоблоках под армирование и пазов для укладки проводов;

- Щетка с жесткой щетиной – для удаления пыли с рядов;

- Прихваты для газобетона – для удобства транспортировки блоков на участке.

Расчет количества материала

Возьмем для примера газосиликатный блок 600х200х400, где 600 и 200 – длина и ширина, 400 – толщина блока.

Для расчета площади одного блока переведем размеры в метры и перемножим длину и ширину:

0,6м х 0,2м = 0,12м²

Высчитываем площадь стены, с учетом отминусовывания окон и дверных проемов.

Например, стена (сплошная) имеет размеры: 6м х 4м х 3м

6 х 4=24м²

24м² / 0,12м²=200шт

Итого, на эту стену нам потребуется 200 штук блоков размером 600х200х400.

Определяем, сколько блоков в 1м³:

0,6м х 0,2м х 0,4м = 0,048м³ — объем одного блока.

1 / 0,048 = 20,8 шт – количество блоков в 1 метре кубическом.

Газосиликат или газобетон — в чем разница?

Разница между газосиликатными блоками и блоками из газобетона заключается в в их составе. При производстве газосиликата используют в качестве главного ингредиента известь высокой степени гашения, которая не делает блоки суперпрочными по сравнению с другими похожими материалами, но отличается высокими показателями звуко- и теплоизоляции. При производстве блоков из газобетона основным ингредиентом является цемент. Из-за этого блоки из газобетона более прочные, но имеют пониженные звуко- и теплоизоляционные свойства.

Также блоки из газосиликата и газобетона различаются по цвету. Газосиликат более светлый и пористый, а в газобетоне преобладает серый цвет.

Различие по цвету газосиликата и газобетона

- Газосиликатные блоки производятся только автоклавным способом, в отличии от автоклавного/неавтоклавного способов производства газобетона.

- Технические характеристики этих двух видов строительного материала также имеют некоторые различия. Прочность у газобетона выше , чем у газосиликата, из-за меньшего количества пористых каналов. Соответственно и теплопроводность в нем меньше.

- Газобетон практически не впитывает воду, и имеет высокие показатели морозостойкости.

- Но огнестойкость в газосиликатных блоках намного выше, чем в газобетоне, при воздействии высокой температуры газобетонный блок начинает трескаться.

- Одной из главных причин использовать при строительстве именно газосиликат — является его малый вес по сравнению с газобетоном. Газосиликатный блок не оказывает большого давления на фундамент и не создает проблем при укладке.

ИТОГ

Некоторые специалисты скептически относятся к использованию в возведении несущих стен именно из газосиликатных блоков, утверждая, что при возведении многоэтажного здания необходим надежный каркас. Существует стандарт СТО 501-52-01-2007 «Проектирование и возведение ограждающих конструкций жилых и общественных зданий с применением ячеистых бетонов в Российской Федерации», где четко указаны рекомендации и технические условия при использовании в строительстве газосиликата. Важно соблюдать технологические требования и тогда газосиликатные блоки — помогут решить поставленные задачи.

Статья написана для сайта remstroiblog.ru.