Технология машиностроения — область технической науки, занимающаяся изучением связей и установлением закономерностей в процессе изготовления машин. Она призвана разработать теорию технологического обеспечения и повышения качества изделий машиностроения с наименьшей себестоимостью их выпуска (определение заимствовано из формулы специальности 05.02.08 Высшей аттестационной комиссии РФ).

Объектом технологии машиностроения является технологический процесс, а предметом — установление и исследование внешних и внутренних связей, закономерностей технологического процесса.

Область исследования (согласно паспорта специальности 05.02.08 Высшей аттестационной комиссии РФ):

1. Технологичность конструкции машины как объекта производства.

2. Технологические процессы, операции, установки, позиции, технологические переходы и рабочие хода, обеспечивающие повышение качества изделий и снижение их себестоимости.

3. Математическое моделирование технологических процессов и методов изготовления деталей и сборки изделий машиностроения.

4. Совершенствование существующих и разработка новых методов обработки и сборки с целью повышения качества изделий машиностроения и снижения себестоимости их выпуска.

5. Методы проектирования и оптимизации технологических процессов.

6. Технологическая наследственность в машиностроении.

7. Технологическое обеспечение и повышение качества поверхностного слоя, точности и долговечности деталей машин.

8. Проблемы управления технологическими процессами в машиностроении.

Примеры направлений технологии машиностроения:

- Обобщение и разработка основ оптимального технологического обеспечения эксплуатационных свойств деталей;

- Разработка технологических основ конверсии, реконструкции и технического перевооружения авиационного производства.

- Повышение технологической эффективности процессов обработки на станках с ЧПУ на основе исследований методами лазерной и голографической интерферометрии напряженно-деформированного и теплового состояния режущего инструмента.

- Математическое моделирование и оптимизация наукоемких технологических процессов;

- Ионно-плазменное модифицирование поверхности деталей ГТД с целью многократного повышения их эксплуатационных свойств;

- Научные основы и методы решения технологических задач на основе разнородных конструкторско-технологических моделей.

гр. 3804 !!!!

Содержание

- 1 Типы машиностроительных производств

- 1.1 Массовое производство

- 1.2 Серийное производство

- 1.3 Единичный тип производства

- 2 Технологическая подготовка производства

- 3 См. также

Типы машиностроительных производств

- Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция.

- Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство.

- Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусматриваются.

Тип производства определяет коэффициент закрепления операций, определяемому по отношению числа всех различных технологических операций в течение месяца к числу рабочих мест. Однако более правильным принято считать определение типа производства исходя из объема выпуска изделий и их массы.

Массовое производство

Массовое производство отличается наибольшей специализацией и характеризуется изготовлением ограниченной номенклатуры деталей в больших количествах. Цехи массового производства оснащаются наиболее совершенным оборудованием, позволяющим почти полностью автоматизировать изготовление деталей. Большое распространение получили здесь автоматические поточные линии.

Технологические процессы обработки и изготовления деталей разрабатываются более тщательно. За каждым станком закрепляется относительно небольшое количество операций, что обеспечивает наиболее полную загрузку рабочих мест. Оборудование располагается цепочкой по ходу технологического процесса отдельных деталей. Рабочие специализируются на выполнении одной-двух операций. Детали с операции на операцию передаются поштучно.

В условиях массового производства возрастает значение организации межоперационной транспортировки, технического обслуживания рабочих мест. Постоянный контроль за состоянием режущего инструмента, приспособлений, оборудования – одно из условий обеспечения непрерывности процесса производства, без которого неизбежно нарушается ритмичность работы на участках и в цехах. Необходимость поддержания заданного ритма во всех звеньях производства становится отличительной особенностью организации процессов при массовом производстве.

Серийное производство

Серийное производство характеризуется значительно большим масштабом производимой продукции, ограниченной номенклатурой деталей, более глубокой специализацией и механизацией производства, использованием и универсального и специального оборудования. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Цеха, как правило, имеют в своем составе предметно-замкнутые участки, оборудование на которых расставляется по ходу типового технологического процесса. В результате возникают сравнительно простые связи между рабочими местами и создаются предпосылки для организации прямоточного перемещения деталей.

Предметная специализация участков делает целесообразной обработку партии деталей параллельно на нескольких станках, выполняющих следующие друг за другом операции. Как только на предыдущей операции заканчивается обработка нескольких первых деталей, они передаются на следующую операцию до окончания обработки всей партии. Таким образом, в условиях серийного производства становится возможной параллельно-последовательная организация производственного процесса. Запуск деталей в производство партиями и изготовление их через определенные повторяющиеся промежутки времени позволяют согласовывать во времени последовательную передачу деталей с одного рабочего места на другое, уменьшать их пролеживание и тем самым сокращать длительность производственного цикла.

В серийном производстве значительно снижаются припуски на механическую обработку заготовок и повышается их точность, так как применяется специальное оборудование для изготовления деталей.

В серийном производстве становится экономически целесообразно более детально разрабатывать технико-технологические процессы с учетом технологических методов осуществления каждой операции. Для серийного производства характерны более высокая производительность, меньшая длительность производственного цикла (по сравнению с единичным типом производства), гораздо ниже объемы незавершенного производства, трудоемкость и себестоимость изготовления изделий.

С точки зрения организации основным резервом роста производительности труда в серийном производстве является внедрение методов поточного производства.

Единичный тип производства

Единичное производство характеризуется изготовлением деталей большой номенклатуры на рабочих местах, не имеющих определенной специализации.

Это производство должно быть достаточно гибким, участки оснащаются универсальным оборудованием и оснасткой, обеспечивающей изготовление деталей широкой номенклатуры. Большое разнообразие работ требует труда рабочих-универсалов высокой квалификации.

Производственные участки строятся по технологическому принципу с расстановкой оборудования по однородным группам.

Технологическая подготовка производства

Основные функции технологической подготовки производства:

- Обеспечение технологичности конструкций изделий.

- Выбор и подготовка заготовок.

- Разработка технологического процесса.

- Проектирование средств технологического оснащения.

- Контроль и управление техпроцессами.

См. также

- Технология

- Машиностроение

- Технологический процесс

- Типы производства

Технология машиностроения

Введение

технология

машиностроение деталь

Технология машиностроения — наука, занимающаяся

изучением закономерностей процессов изготовления машин с целью использования

результатов исследований для обеспечения выпуска машин заданного качества, в

установленном производственном производственной программой количестве и при

наименьших экономических затратах.

Слово «технология» происходит от греческих слов

«технос» — ремесло и «логос» — наука и в переводе означает «наука о

производстве». В настоящее время понятие «технология» относится не только к

промышленному производству, но и к другим сферам деятельности человека

(например, информационные, рекламные, образовательные технологии и т.д.).1990-х

гг. по настоящее время продолжается развитие вычислительной техники, совершенствуются

на её основе методики исследований в области технологии машиностроения.

Получают дальнейшее развитие автоматизированные производственные системы,

автоматизированные системы научных исследований, системы конструкторского и

технологического проектирования, осуществляется широкомасштабный переход к

«безбумажному» методу проектирования технологических процессов. На базе

широкого и повсеместного применения персональных ЭВМ разрабатываются новые

методы управления качеством изделий машиностроения, основанные на применении

систем искусственного интеллекта, способных к обучению и самообучению.

В связи с вступлением России в новые мировые

рыночные отношения, в машиностроении на первое место стали выходить такие

понятия, как производительность и себестоимость. На решение этих главных задач

направленно применение прогрессивных высокопроизводительных методов обработки,

обеспечивающих высокую точность и качество поверхности детали машины, повышение

полноты использования минерального сырья и увеличение извлечения из него

полезных составляющих, сокращение отходов и потерь металлоконструкций за счет

замены технологических процессов основанных на резании металла на экономичные

методы формообразования, сокращения затрат времени на обработку и количества

основных рабочих.

Цель курсовой работы: рассмотреть организацию

участка механического цеха; экономически обосновать технологический процесс

изготовления детали «Зеркало», разработанный в курсовом проекте по дисциплине

«Технология машиностроения».

Производственная программа

Для каждого производства устанавливают

определенную программу выпуска — план. Годовой выпуск деталей «Зеркало» — 1000

единиц.

Таблица 1 Исходные данные.

|

вид |

Модель |

Тшт, |

Тпз, |

|

токарная |

ТВ-320 |

14,3 |

20 |

|

сверлильная |

2Н-106П |

8,1 |

25 |

|

фрезерная |

ОФ-55 |

6 |

15 |

|

агрегатная |

Top |

14,7 |

25 |

|

шлифовальная |

540АР |

10,3 |

20 |

|

Итого: |

— |

53,4 |

105 |

Определение типа производства

Основным показателем, характеризующим тип

производства является коэффициент закрепления операций.

Кзакр.опер.=

Кзакр.опер=32/5=6,4 — что

соответствует серийному типу производства.

Расчет партии деталей

Рассчитаем размер партии деталей,

поставляемой из механического цеха в другие цехи.

α- коэффициент,

учитывающий простои оборудования при переналадке. Для серийного производства α=0,05..0,07.

Принимаю

α=0,06.

Принимаю n=33 единицы, учитывая, что детали не

габаритные, транспортируются без укладки.

Расчет штучно-калькуляционного

времени

Штучно-калькуляционное время учитывает

подготовительное заключительное время на 1 деталь.

(3)

мин

Аналогично рассчитываем штучно-калькуляционное

время для всех видов обработки. Результаты занесем в таблицу 2.

Расчет приведенной программы

В механическом цехе серийного производства

довольно широкая номенклатура деталей и, следовательно, велик объем

технологических и других работ. Всю номенклатуру разделим на группы, состоящих

из деталей близких по конструкции и технологии изготовления.Каждой группе

выберем деталь представитель, на которую составим техпроцесс и выполним

расчеты. Курсовая работа выполняется на деталь представитель «Зеркало».

Рассчитаем нормативную производственную мощность участка на предприятии.

Фном-номинальный фонд времени работы

оборудования, принимаемый по производственному календарю, ежегодно

утвержденному министерством труда РФ.

сокр — сокращение времени работы на

1 час в предпраздничные дни.

Ксм-сменность работы=2смены.

Тсокр-сокращение времени на 1 час в

предпраздничные дни.

Фном = (366-117)× • 8× • 2-6 • 1 •

2=3972 часа.

— нормативное количество

оборудования, которое зависит от модели оборудования, условий работы. Для

серийного производства составляет 20-30 единиц. Принимаем 25 единиц.

— нормативный коэффициент загрузки

оборудования для серийного производства 0,87-0,92. Принимаем 0,9.

Мпроизв= 3972×25×0,9 = 89370

час.

Рассчитываем годовую трудоемкость

детали «Зеркало»:

Помимо детали «Зеркало» на участке механического

цеха обрабатывается множество других деталей. Найдем приведенную программу,

учитывающую обработку всех деталей, закрепленных за участком.

Принимаю Вприв=94800 единиц, с учетом

технологически неизбежного брака.

Эта программа обеспечивает существование

механического цеха как административной единицы.

Оснащение производства. Расчет

необходимого количества оборудования

Характер и состав технологического оборудования

определяются типом производства, требованиями технологического процесса.

Фдейств- действительный фонд работы

оборудования, учитывающий возможные простои оборудования в ремонте на

профилактике, монтаже. По заводским данным Кпотерь = 0,10..0,13. Принимаю

Кпотерь=0,12.

= 3972×(1-0,12) =

3495часов.

Кпер-коэффициент, учитывающий

возможное перевыполнение плана. Кпер=1,05.

Принимаю 7станков.

Аналогично рассчитаем необходимое

количество оборудования для всех видов обработки, результат занесем в таблицу

2.

Расчет коэффициента загрузки

оборудования

Аналогично рассчитаем Коэффициент

загрузки оборудования для каждого вида оборудования, результат занесем в

таблицу 2.

Найдем коэффициент загрузки

оборудования средний:

График загрузки оборудования:

Рис.

Расчет амортизации отчислений

В процессе эксплуатации оборудование

изнашивается физически и морально. Возмещается износ при помощи амортизации.

(5) [ ]

Амортизация включается в себестоимость

продукции.

Таблица 2Сводная ведомость

оборудования.

|

Вид |

tшк,мин |

К |

К |

Балансовая |

На, |

А |

||

|

расч. |

прин. |

одного |

всех |

|||||

|

ТВ-320 |

14,9 |

6,4 |

7 |

0,91 |

200 |

1400 |

10 |

140 |

|

2Н-106П |

8,9 |

3,8 |

4 |

0,95 |

500 |

2000 |

15 |

300 |

|

ОФ-55 |

6,5 |

2,8 |

3 |

0,93 |

1200 |

3600 |

11 |

396 |

|

TOP55 |

15,5 |

7,3 |

8 |

0,91 |

4000 |

28000 |

13 |

3640 |

|

540АР |

10,9 |

4,7 |

5 |

0,94 |

1400 |

7000 |

12 |

840 |

|

Итого |

56,7 |

24,4 |

26 |

— |

— |

42000 |

— |

5316 |

Стоимость оборудования указана без учета

изменяющихся экономических условий.

Аналогично рассчитываем амортизацию для всех

видов оборудования, полученные результаты заносим в таблицу 2.

От правильной эксплуатации оборудования, его

технического состояния в значительной мере зависит качество, количество и

себестоимость производимой продукции.

Передовые формы организации труда

В настоящее время широко применяются передовые

формы организации труда: совмещение профессий, бригадный подряд, многоагрегатное

обслуживание оборудования и т.д. Многостаночное обслуживание основано на

использовании свободного машинного времени, в течении которого не применяется

ручной труд и не ведется наблюдение за ходом технологического процесса.

Эффективность многостаночного обслуживания в значительной мере зависит от

планировки рабочих мест.

Количество мест, которое может обслужить один

рабочий:

— коэффициент, учитывающий

занятость рабочего при многостаночном обслуживании. Для серийного производства

принимаем 0,75.

15,5=10,5+5

Принимаем 2 станка.

Учитывая, что станков 8 единиц,

схема обслуживания будет следующая:

й рабочий=2 станка

й рабочий=2 станка

й рабочий=2 станка

й рабочий=2 станка

рабочих-8 станков.

Найдем необходимое количество

рабочих многостаночников:

Сравним результат с количеством рабочих мест,

принимаю 8 человек

Численность работающих. Расчет

численности производственных рабочих

Состав и число работающих определяется типом

производства, характером производственного процесса, степенью его механизации и

автоматизации. Количество производственных рабочих зависит от объема выпуска и

трудоемкости продукции, режима работы предприятия.

— действительный фонд времени

работающего, учитывающий возможные потери времени: все виды отпусков, временная

нетрудоспособность.

По данным предприятия =0,16÷0,20

Принимаю=0,18

Сравним полученные результаты с количеством

рабочих мест и принимаем 8 человек.

Аналогично, рассчитывается необходимое

количество рабочих по всем видам обработки, полученные результаты заносим в

таблицу 3.

Таблица 3 Численность

производственных рабочих.

|

Профессия/ |

разряд |

Кт |

кол-во |

количество |

|||

|

расч. |

прин. |

1смена |

2смена |

||||

|

токарь |

3 |

2,2 |

7 |

13,8 |

14 |

7 |

7 |

|

сверловщик |

3 |

2,2 |

4 |

7,8 |

8 |

4 |

4 |

|

фрезеровщик |

3 |

2,2 |

3 |

6 |

6 |

3 |

3 |

|

оператор |

2 |

1,7 |

8 |

7,16 |

8 |

4 |

4 |

|

шлифовщик |

4 |

2,6 |

5 |

10 |

10 |

5 |

5 |

|

Итого |

3,04 |

2,2 |

26 |

44,76 |

46 |

23 |

23 |

Рассчитаем средний разряд производственных

рабочих

Рср.пр.раб.=

Определим коэффициент тарифный

средний производственных рабочих:

Численность вспомогательных рабочих

Результаты производства в

значительной мере зависят от профессионального состава вспомогательных рабочих.

Таблица 4. Численность

вспомогательных рабочих.

|

профессия/ |

кол-воставок |

по |

||||

|

2 |

3 |

4 |

5 |

6 |

||

|

наладчик |

2 |

— |

— |

— |

1 |

1 |

|

контролер |

2 |

— |

1 |

1 |

— |

— |

|

распределитель |

1,5 |

1,5 |

— |

— |

— |

— |

|

слесарь |

2 |

— |

— |

1 |

1 |

— |

|

электрик |

2 |

— |

— |

— |

1 |

1 |

|

транспортный |

0,5 |

— |

0,5 |

— |

— |

— |

|

рабочий |

1 |

— |

— |

— |

— |

— |

|

Итого: |

11 |

1,5 |

1,5 |

2 |

3 |

2 |

Средний разряд вспомогательных рабочих:

Коэффициент тарифный средний вспомогательных

рабочих:

.3. Численность инженерно-технических рабочих,

служащих.

Численность ИТР, служащих зависит от типа

производства, объема выпускаемой продукции, принимаемых технологических

процессов.

Таблица 5. Численность ИТР.

|

подразделение |

должность |

кол-во |

месячный |

|

|

одного |

всех |

|||

|

производство |

старший |

1 |

17300 |

17300 |

|

мастер |

2 |

15700 |

31400 |

|

|

планово-диспетчерское |

0,25 |

18600 |

4650 |

|

|

планировщик |

1 |

9200 |

9200 |

|

|

бюро |

Контрольный |

1 |

18500 |

18500 |

|

бюро |

нормировщик |

0,5 |

11200 |

5600 |

|

технологическое |

технолог |

1 |

12700 |

12700 |

|

программист |

0,25 |

20800 |

5200 |

|

|

Итого |

— |

7 |

— |

104550 |

Таблица 6. Численность служащих.

|

должность |

кол-во |

месячный |

|

|

одного |

всех |

||

|

кладовщик |

1 |

10200 |

10200 |

|

табельщик |

0,5 |

6500 |

3250 |

|

бухгалтер |

0,5 |

8200 |

4100 |

|

Итого: |

2 |

— |

17550 |

В таблицах 4, 5, 6 указано примерная численность

работающих. Все остальные категории (нач. цеха, заместители экономист и т.д.)

учтены укрупненно в статье калькуляции «цеховые расходы».

Результаты производственных подразделений

зависят не только от квалификации и профессионализма работающих, но и от их

желания и умения работать.5. Плановый фонд оплаты труда.

Фонд оплаты труда — сумма денежных средств

работающих за определенный период времени.

Фонд оплаты труда состоит из прямого и

дополнительного фонда.

Прямой фонд-плата за непосредственный труд, за

создание материальных и духовных ценностей.

(8) [ ]

Сч1- стоимость часа 1 разряда, для

производственных — 35р, для вспомогательных — 40р.

ФОТпр.прям.раб= 35х2,2х1628х46= 5766376

руб. Принимаю 5766,4 тыс. руб.

ФОТвсп.прям.раб

=40х2,79х1628х11=1998532,8 руб. Принимаю 1998,6тыс. руб.

ФОТИТР,служ=∑_Мо×

12

ФОТитр.прям. = 104550×12

=1254600 руб. Принимаю 1254,6тыс.руб.

ФОТслуж.прям= 17550×12

= 210600 руб. Принимаю 210,6тыс.руб.

Дополнительный фонд оплаты труда состоит из

доплат, премий и уральских.

Доплаты начисляется за работы во вредных

условиях труда, в ночное время, сверхурочно, в праздники и т.д.

= ФОТпрям×.Кдопвсп

=1998,6х0,20= 399,7 тыс.руб.

Премии начисляются в соответствии с премиальным

положением предприятия.

Пр = ФОТпрям×Кпр

Пр = 1998,6×0,30

=599,6 тыс. руб.

Уральские выплачиваются за работу в

неблагоприятных природно-климатических условиях.

Ур = (1998,6+399,7+599,6)×0,15 = 449,7

тыс. руб.

ЕСН — единый социальный налог,

который включает в себестоимость продукции.

Предприятие, предприниматель обязан

перечислять средство в пенсионный, медицинский, социальные фонды.

ЕСН = ФОТвсегоКесн

ЕСН = 3447,70,34

1000 =

1172218руб

Таблица 7 Сводная ведомость

планового фонда оплаты труда. (тыс руб.).

|

Состав |

рабочие |

ИТР |

Служащие |

всего |

|

|

пр-ные |

вспом. |

||||

|

прямой |

5766,4 |

1998,6 |

1254,6 |

210,6 |

9230,2 |

|

доплаты |

25 |

20 |

2 |

1 |

— |

|

сумма |

1441,6 |

399,7 |

25,1 |

2,1 |

1868,6 |

|

премии |

40 |

30 |

30 |

20 |

— |

|

сумма |

2306,6 |

599,6 |

376,4 |

42,1 |

3324,7 |

|

Итого |

9514,6 |

2998 |

1656,1 |

254,8 |

14423,5 |

|

Уральские |

1427,2 |

449,7 |

248,4 |

38,2 |

2163,5 |

|

Всего |

10941,8 |

3447,7 |

1904,5 |

293,0 |

16587 |

|

кол-во |

46 |

11 |

7 |

2 |

66 |

|

ср. |

237866 |

313427 |

272071 |

146500 |

251318 |

|

ср. |

19823 |

26119 |

22673 |

12208 |

20943 |

|

ЕСН, |

3720212 |

1172218 |

647530 |

99620 |

5639580 |

Оплата труда не только стимулирует работающих,

но и является частью себестоимости продукции.

Материальное обеспечение

производства

Деталь «Зеркало» изготовлена из стали 40Х13.

Стоимость одной тонны материала 137000руб, стоимость одной тонны отходов

46000руб., принимаем, что реализуется только 80% отходов. Масса заготовки 0,158

кг, масса отходов 0,072 кг.

Стоимость материала заготовки:

Смат.заг.=С1 кг.м•mзаг.

Смат.заг.=137*0,158=21,7 руб.

Смат.произв.=Смат.заг.•Вприв.

Смат.произв.=21,7*94800/1000=2055 тыс руб.

Стоимость реализуемых отходов:

Среал.отх.=С1кг.м.•mреал.отх.•Креал.отх

Среал.отх.=46*0,072*0,8=2,7руб.

Стоимость материала в себестоимости продукции:

Смат. с.с.=Смат.

заг.-Среал.отх.+Странспорт.=21,7-2,7+2,17=21,17 руб.

КИМ=mдет./ mзаг.=0,086/0,158=0,54

Коэффициентимеет значение 0,54>0,5.

Таблица 8. Ведомость потребности и

стоимости материала.

|

Состав |

потребность |

Стоимость |

||

|

Деталь, |

программа, |

деталь, |

программа, |

|

|

Заготовка |

0,158 |

14,96 |

21,7 |

2054,9 |

|

транспортные |

— |

— |

2,17 |

205,5 |

|

Итого |

— |

— |

23,87 |

2260,4 |

|

Отходы |

0,082 |

7,76 |

2,7 |

255,69 |

|

Стоимость |

— |

— |

21,17 |

2004,71 |

При разработке технологического процесса

необходимо стремиться к тому, чтобы форма и размеры исходной заготовки были

близки к форме и размерам готовой детали. Это уменьшит трудоемкость

механической обработки, сократит расход металла, износ режущего инструмента,

электроэнергии, а в целом приведет к снижению себестоимости продукции.

Плановая калькуляция цеховой

себестоимости деталей

Себестоимость — важнейший экономический

показатель деятельности предприятия.

Стоимость материалов рассчитана в разделе 6,

плановый фонд оплаты труда — раздел 4.

Для производства продукции помимо основных

затрат необходимы электроэнергия, топливо, газ, вода, содержание здания и т.д.

Все эти затраты, непосредственно связанные с производством называются цеховыми

расходами.

Ц.Р.=РСЭО+ОПР

РСЭО — расходы на содержание и эксплуатацию

оборудования (затраты на пар, газ, воду, эл. энергию, содержание

вспомогательных рабочих). Эти расчеты очень трудоемки, на отдельные детали при

составлении калькуляции цеховые расходы рассчитывают по среднему проценту.

ОПР — общепроизводственные расходы (содержание и

амортизация помещений цеха, содержание администрации цеха, затраты на охрану

труда, технику безопасности).

По данным предприятия РСЭО=345%, ОПР=55%,

ЦР=400%.

ЦР, РСЭО, ОПР — рассчитываются пропорционально

прямой зарплате производственных рабочих.

Дополнительная зарплата производственных

рабочих:

ЕСН — единый социальный налог, который

включается в себестоимость продукции, и после ее продажи предприятие из выручки

перечисляет в пенсионный, медицинский, социальный фонды средства.

Таблица 9. Калькуляция себестоимости

детали «Зеркало»

|

статьи |

сумма, |

% |

|

прямые |

— |

— |

|

стоимость |

23,87 |

— |

|

стоимость |

— |

— |

|

стоимость |

2,7 |

— |

|

стоимость |

21,17 |

5,2 |

|

прямая |

60,8 |

14,5 |

|

дополнительная |

54,6 |

13 |

|

ЕСН |

39,3 |

9,4 |

|

Итого |

175,9 |

42 |

|

Косвенные |

— |

|

|

расходы |

209,8 |

50 |

|

общепроизводственные |

33,5 |

8 |

|

Итого |

243,3 |

58 |

|

Себестоимость |

419,2 |

100 |

Цеховая себестоимость детали «Зеркало»

включается в полную себестоимость (цену) готового изделия.

Организация технического контроля в

механическом цехе

Организация технического контроля зависит от

организации характера производства.

При единичном (индивидуальном) производстве,

когда изготовляются единичные (или опытные) машины и когда повторяемость

деталей в производстве крайне незначительна, изготовление их производится на

универсальных станках без применения специальной оснастки. В таком

производстве, как правило, не применяется специальная контрольная оснастка,

технический контроль производится универсальными методами и универсальными

измерительными средствами. В единичном производстве требуется высокая

квалификация контрольного аппарата.

В серийном производстве изготовление изделий

ведется повторяющимися партиями (сериями). В зависимости от величины серии

выпускаемых изделий применяют специальную оснастку, приспособления, штампы для

увеличения производительности и получения однородного качества деталей. Для

изготовления деталей разрабатывается пооперационный технологический процесс и

составляется технология контроля. Кроме универсальных средств контроля,

применяются специальные контрольные приспособления, приборы и элементы

автоматики. Контроль уже может быть не 100%-ный, а выборочный, что указывается

в технологическом процессе. Поскольку в таком производстве технологические и

контрольные процессы установившиеся, то квалификация контролеров может быть

допущена ниже, чем при единичном производстве. На более применяемый вид

контроля при серийном производстве — контроль первой детали из партии

производственным мастером и контролером.

В массовом производстве одноименные изделия

выпускаются в большом количестве и длительное время. Основным условием

массового производства является взаимозаменяемость деталей и высокая

производительность. Это достигается применением тщательно разработанного

технологического процесса, применением специализированного оборудования,

станков, автоматических линий, высокой оснащенностью контрольными

приспособлениями — контрольными аппаратами и сортирующими устройствами. Ввиду

большого количества контрольных приспособлений и приборов в штате ОТК

предусматриваются квалифицированные наладчики по контролю и проверке работы

контрольных приспособлений. Высокой квалификации рабочих-контролеров при этом

не требуется.

Отдел технического контроля (ОТК) является

самостоятельным отделом завода.

Вся изготовленная заводом продукция может быть

поставлена потребителю только после приемки ее ОТК и оформления в установленном

па заводе порядке документами, удостоверяющими ее качество.

Работники ОТК завода подчиняются непосредственно

начальнику и в своей работе независимы от других отделов завода.

Выполняемый ОТК контроль за качеством продукции

не освобождает начальников цехов и отделов завода, мастеров и бригадиров от

ответственности за выпуск недоброкачественной продукции, а начальников

лабораторий от ответственности за правильность заключения и анализов.

Основные задачи отдела технического контроля:

наблюдение за качеством, комплектностью,

консервацией и упаковкой выпускаемых заводом деталей, узлов и готовых изделий;

проверка соответствия выпускаемой продукции

стандартам, нормалям, чертежам и техническим условиям;

клеймение принятой и забракованной продукции;

оформление в установленном порядке документации на принятую и забракованную

продукцию;

контроль за соблюдением технологических

процессов на всех стадиях производства, а также контроль качества поступающих

на завод материалов, полуфабрикатов и готовых изделий, идущих непосредственно

на изготовление или комплектацию выпускаемой продукции;

отбор проб контролируемых материалов для анализа

в лабораториях завода; участие в работе по изучению причин, вызывающих брак, в

разработке и проведении мероприятий по повышению качества продукции и

предупреждению брака.

ОТК ведет учет и анализ дефектов продукции

завода, отмеченных в рекламациях потребителей, и следит за устранением в

производстве этих дефектов, а также выявляет причины их.

Кроме того, ОТК ведет технический учет и

устанавливает причины брака продукции, выпускаемой на предприятии, наблюдает за

надлежащим состоянием контрольно-измерительных средств и контролирует качество

изготовляемых заводом инструментов и производственной оснастки.

Организация транспорта

Задачи транспортного хозяйства — осуществление

бесперебойной транспортировки всех грузов в соответствии с производственным

процессом, содержание транспортных средств в исправном и работоспособном

состоянии, снижение издержек на транспортные и погрузо-разгрузочные работы.

Рациональная организация транспортного хозяйства

служит предпосылкой снижения себестоимости продукции. В зависимости от

особенностей технологических процессов и типов производств на предприятии

применяются различные транспортные средства.

Структура транспортной службы предприятия

зависит от особенностей производственного процесса, типа производства и объемов

выпуска продукции.

Функции транспортной службы предприятия: —

разработка нормативов, применяемых в транспортной службе; — планирование

потребностей во всех видах транспорта на основе расчетов грузопотоков и

грузооборота; — планирование ППР транспортных средств; — планирование

потребности в запчастях и их приобретения; — оперативное планирование и

диспетчирование обеспечения предприятия всеми видами транспорта; — обеспечение

производственных процессов транспортными средствами; — организация осмотров и

ремонта транспортных средств; — организация безопасности движения; —

организация обслуживания транспортных средств (заправка ГСМ, мойка и т.д.); —

организация приобретения новых транспортных средств, их регистрации в

государственных органах, получения лицензий на перевозку грузов и людей,

списания и утилизации транспортных средств.

Для эффективного планирования потребности ТС

определяются грузооборот предприятия и грузопотоки.

Грузооборот — это сумма всех грузов, перемещаемых

на предприятии за определенный промежуток времени (или сумма всех грузопотоков

предприятия).

Грузопоток — количество грузов (т, шт, кг),

перемещаемых в определенном направлении между цехами и складами за определенный

промежуток времени.

Грузопотоки рассчитываются на основании: — видов

перемещаемых грузов; — пунктов отправления и доставки; — расстояний между

пунктами; — объемов перемещаемых грузов; — частоты и регулярности перевозок.

Перевозки подразделяются на разовые и

маршрутные.

Разовые перевозки — перевозки по отдельным

неповторяющимся заказам (заявкам).

Маршрутные перевозки — постоянные или

периодические перевозки по определенным маршрутам.

Одним из методов определения объемов

грузопотоков и грузооборота предприятия является составление шахматной

ведомости (рис. 9.5).

В этой ведомости отражаются все перемещения

грузов. По вертикали перечислены цехи-отправители и склады, а по горизонтали в

том же порядке указаны цехи-получатели и склады.

Каждый цех и склад представлен графой и строкой.

Итоги граф показывают общее поступление грузов в данный цех, итоги строк —

величину отправления грузов. Сумма итогов граф или строк по всем цехам и

складам отражает величину внутренних грузопотоков.

Количество транспортных средств рассчитывается

как по межцеховым перевозкам, так и по внутрицеховым и межоперационным

транспортным системам.

Основными направлениями совершенствования

транспортного хозяйства на предприятиях являются: — механизация и автоматизация

транспортных операций в сочетании с высокой их организацией; — применение

унифицированной тары (в том числе и оборотной); — внедрение единой

производственно-транспортной (комплексной) технологии; — специализация средств

межцехового транспорта по роду перевозимых грузов; — организация контейнерных

перевозок; — внедрение автоматизированных систем управления транспортом.

Мероприятия по охране окружающей

среды

Охраной окружающей среды называется комплекс

мер, направленных на предупреждение отрицательного влияния человеческой

деятельности на природу, обеспечение благоприятных и безопасных условий

жизнедеятельности человека. В условиях научно-технического прогресса важнейшей

задачей человечества является охрана важнейших элементов окружающей среды

(воздух, вода, почва), которые из-за вредных промышленных выбросов и отходов

подвергаются сильнейшему загрязнению. Результатом чего является закисление

почвы и воды, изменение климата и разрушение озонового слоя. Именно поэтому

охране окружающей среды в строительстве отводится важное место в

общегосударственных задачах. В последние годы, в связи с необратимыми

процессами и изменениями окружающей среды, вопросы охраны среды выросли в

общемировую проблему. Поэтому разработка долгосрочной экологической политики по

созданию благоприятных условий (пдв) стала необходима.

Создание условий для улучшения экологической

обстановки — процесс долгий, требует согласованности и последовательности

действий. Приоритетными в экологической политике РФ сегодня следующие вопросы:

обеспечение экологически безопасных условий для

проживания;

рациональное использование и охрана природных

ресурсов;

обеспечение экологической и радиационной

безопасности (пдв);

экологизация промышленности;

повышение экологической культуры общества и

формирование экологического сознания у людей.

Чтобы максимально снизить уровень загрязнений,

выбрасываемых предприятиями, необходимо производить следующие обязательные меры

по охране окружающей природной среды (ООС). Мероприятия по охране окружающей

среды заключаются в:

. Выявлении, оценке, постоянном контроле и

ограничении вредных выбросов в окружающую среду, создании природоохранных и

ресурсосберегающих технологий и техники.

. Разработке юридических законов, правовых актов

по охране окружающей природной среды, а также материальном стимулировании

выполнения требований данных законов и природоохранных мероприятий.

. Предупреждении ухудшения экологической

обстановки и охраны окружающей среды от вредных и опасных факторов путем

создания специально выделенных территорий (СЗЗ).

Наибольшими загрязнителями окружающей среды

являются предприятия. Поэтому государством предусмотрена оценка воздействия на

окружающую среду как планируемой хозяйственной деятельности, которая может

оказать прямое или косвенное воздействие на окружающую среду, так и

существующих предприятий. Запрещаются строительство, реконструкция зданий,

сооружений и иных объектов до утверждения проектов, а также изменение

утвержденных проектов в ущерб требованиям в области охраны окружающей среды.

Раздел охраны окружающей среды должен содержать свои проектные разработки по охране

природной среды. Проектные разработки включают в себя элементы экологического

нормирования, комплекс предложений по рациональному использованию природных

ресурсов, охране окружающей среды и расчету предельно допустимых выбросов —

пдв.

Кроме разработок и мероприятий по охране

окружающей природной среды, Проект ООС включает в себя также характеристики

природных условий местности, экологической ситуации на объекте (уровень

загрязнения воздуха, поверхностных и подземных вод, уровень шума,

электромагнитных излучений, радиационного загрязнения, состояние растительного

покрова). В Проект по охране окружающей среды входит все, что необходимо

учитывать и выполнять при проектировании, строительстве и непосредственно

осуществлении хозяйственной деятельности для снижения вредных воздействий на

окружающую среду. Состав и содержание раздела корректируются, исходя из

специфики объекта. Объем материалов должен быть достаточным для обоснования

строительства и функционирования объекта. Строительство и реконструкция зданий,

строений, сооружений и иных объектов до утверждения Проекта охраны окружающей

среды невозможно. Нарушение требований в области охраны окружающей среды влечет

за собой приостановление строительства и ввода в эксплуатацию сооружения.

Заключение

В процессе выполнения курсовой работы была

изучена учебная, методическая, справочная литература.Выполнены расчеты

производственной программы, партии деталей, годовой трудоемкости детали,

штучно-калькуляционного времени, необходимого количества оборудования, коэффициента

загрузки оборудования, амортизации, численности работающих, количества

производственных рабочих, численности вспомогательных рабочих, численности

инженерно-технических работников (ИТР), планового фонда оплаты труда, расхода и

стоимости материала, плановой калькуляции. Проанализирована возможность

применения многостаночного обслуживания, рассмотрены вопросы организации

мероприятий по охране окружающей среды, транспорта, рабочих мест на

предприятии.

Таблица 10. Технико-экономические

показатели работы.

|

Показатели |

единицы |

Значение |

|

годовая |

единиц |

1000 |

|

приведенная |

единиц |

94800 |

|

количество |

единиц |

26 |

|

средний |

— |

0,94 |

|

всего |

человек |

66 |

|

среднемесячная |

руб. |

19823 |

|

среднемесячная |

руб. |

20943 |

|

фонд |

тыс. |

16587 |

|

себестоимость |

419,2 |

Сравним себестоимость заводскую и

спроектированную видим, что предлагаемый вариант более экономичен,

следовательно, может быть использован в производстве.

Библиографический список

.

Климов И. Н. «Организация и планирование производства машиностроительного

завода» (Москва) «Машиностроение» 1979 г.

.

Вороненко В.П., Мельников Г.М., «Проектирование механосборочных

цехов». (Москва) «Машиностроение» 1990 г.

.

Добрыднев И. С. «Курсовое проектирование по предмету технология

машиностроения». (Москва) «Машиностроение» 1985 г.

.

Вороненко В.П., Соломенцев А.Г., Схиртладзе А.Г. «Проектирование машиностроительного

производства». (Москва) «Дрофа» 2007 г.

.

Пашкевич М.Ф. Технология машиностроения: Учеб. Пособие под редакцией Пашкевича

— Минск: Новое знание, 2008 г.

.

Коростелёва «Экономика, организация и планирование машинострои-тельного

производства» (Москва) «Высшая школа» 1980 г.

.

Справочник технолога-машиностроителя: В 2-х т. Т.1 / Под ред. к.т.н.

А.Г.Косиловой и Р.К.Мещерякова. — 3-е изд., перераб. — М.: Машиностроение,

1972.

.

Мовчин В. Н. «Сборник задач по техническому проектированию в механических

цехах». (Москва) «Машиностроение» 1983 г.

.

Нефедов, Н.А. Дипломное и курсовое проектирование в машиностроительных

техникумах: Учеб.пособ. для техн. / Н. А. Нефедов. — 2-е изд., перераб. и доп.

— М.: Высшая школа, 1986.

.

ОзнобишинН.С. Технический контроль в механических цехах: Учеб.Пособ. для

проф.-техн. Учеб. Заведений. Изд. 2-е доп. М., «Высшая школа», 1974 г.

1.1. Представление о дисциплине технологии машиностроения.

Технология

– (от

греческого techno

– искусство, мастерство, умение, логика),

совокупность методов обработки,

изготовления, изменения состояния,

свойств, формы сырья, материала или

полуфабриката, осуществляемое в процессе

производства продукции.

Источниками

получения благ являются предметы природы

и человеческий труд. В природе ничтожно

малое количество предметов, которые

можно использовать без приложения

труда. Поэтому приходиться затрачивать

труд, чтобы путем качественного

превращения приспосабливать предметы

природы для удовлетворения материальных

потребностей.

Каждое изделие

может удовлетворять ту или иную

потребность в том случае, если оно

обладает качеством, которое определяется

его назначением.

Для выполнения

каждого технологического процесса

создаются и используются различные

средства труда, в виде орудий, производства

которым принадлежит решающая роль при

создании изделий.

Машиностроение

является главным технологом всех

отраслей народного хозяйства.

В связи с этим на

базе новейших

достижений науки и техники, необходимо

непрерывно развивать новые более

прогрессивные технологические процессы

и технологическое

оборудование, отвечающие современным

требованиям

Технология

машиностроения (ТМ)

– наука об изготовлении машин требуемого

качества в установленном производственной

программой количестве и в заданные

сроки при наименьшей себестоимости.

1.2. Основные направления развития машиностроения

Характеризуется

следующими факторами:

-

Создание

новых машин и оборудования, предназначенных

для принципиально новых и совершенствования

существующих технологических процессов. -

Создание комплексной

автоматизации на основе микропроцессорной

техники, разработке ГПС и широком

применении высокоэффективных систем

машин, для всех стадий производственного

цикла – от поступления сырья до отгрузки

готовой продукциии . -

Увеличение

единичной мощности машин и систем, что

обеспечивает повышение скорости

осуществления технологических процессов. -

Внедрение

безотходных технологий. -

Переход

к принципиально новым технологическим

процессам и видам оборудования повышенной

производительности. -

Самое

широкое применение информационных

технологий на основе знаний фундаментальных,

технических и специальных дисциплин

при проектировании конструкций машин,

инструментов, средств технологического

оснащения и разработке прогрессивных

технологических процессов

Машина

полезна лишь, если она обладает требуемым

качеством и способна удовлетворять

потребность людей.

При

создании машины ставится две задачи:

-

создать

машину качественной; -

затратить

наименьшее количество труда и других

ресурсов при ее создании и изготовлении.

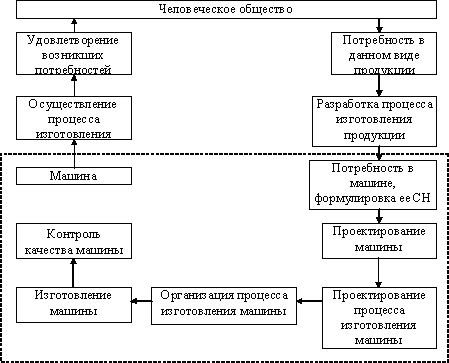

Процесс

создания машины состоит из трех основных

этапов:

-

проектирование

машины -

разработка

технологических процессов (ТП)

изготовления машины -

изготовление

В

результате проектирования создаются

чертежи машины.

Проектирование

ТП содержит комплекс проектных работ

по выбору методов обработки, обеспечению

технологичности изделия, выбору средств

технологического оснащения, режущего

и контрольно-измерительного инструмента,

расчеты режимов и норм времени, расчету

технологической себестоимости.

В

процессе изготовления появляется

машина.

Все

три этапа создания машины должны

базироваться на творческом подходе и

оптимизационных методах решения задач.

Создание

машины можно представить в виде схемы

(рис.1.1). Изготовление машины связано с

использованием различных способов

обработки металлов.

Рис. 1..1. Создание машины

Краткая история

возникновения металлообработки в России

;

в X в. Русские ремесленники обладали

высокой техникой изготовления оружия,

предметов обихода и т.п.;

-

в

XII в. Русские оружейники применяли

сверлильные и токарные устройства с

ручным приводом и вращательным движением

инструмента или заготовки -

в

XIV – XVI в.в. использовались токарные и

сверлильные устройства с приводом от

ветряной мельницы; -

в

XVI в. в селе Павлове на Оке и в окрестностях

г. Тулы существовала металлообрабатывающая

промышленность; -

А.И.Нартов

(1718—1725) создал механический суппорт

для токарного станка; -

М.В.

Сидоров (1714) на тульском оружейном

заводе создал «вододействующие» машины

для сверления оружейных стволов;

Яков

Батищев построил станок для одновременного

сверления 24 ружейных стволов;

-

М.В.Ломоносов

(1711-1765) построил лоботокарные, сферотокарные

и шлифовальные станки; -

И.И.Ползунов

(1728-1764) построил цилиндрорасточные и

др. станки для обработки деталей паровых

котлов; -

И.П.Кулибин

(1735-1818) построил станки для изготовления

зубчатых колес часовых механизмов; -

в

конце XIX и начале XX в.в. на некоторых

предприятиях начали указывать на

рабочих чертежах допуски на изготовление

деталей.

Зарождение

технологии машиностроения, как отрасли

науки связывают с появлением трудов,

содержащих описание опыта производство

процесса.

Впервые

положение о технологии сформулировал

и определил академик В.М.Севергин в 1804

г. А в 1817 г.: «технология – наука о ремеслах

и заводах». Впервые был изложен опыт

производства профессором Московского

университета И.А. Двигубским в книге

«Начальные основания технологии или

краткое описание работ, на заводах и

фабриках производимых».

Дальнейшее

описание выполнено Тиме И.А. (1838-1920 г.г.)

в первом капитальном труде «Основы

машиностроения. Организация

машиностроительных фабрик в техническом

и экономическом отношении и производство

в них работ», вышедшим в 1885 г. Позже

Гавриленко А.П. (1861-1914г.г.) создал курс

«Технология металлов».

Затем

появились работы не просто обобщающие

опыт, но и выявляющие общие зависимости

и закономерности. Соколовский А.П. в

1930-1932 г.г. издал первый труд по технологии

машиностроения. В 1933 г. Появился труд

Каширина А.И. «Основы проектирования

технологических процессов» и «Теория

размерных цепей», разработанная

Балакшиным Б.С., а в 1935г. – «Технология

автотракторостроения», в котором Кован

В.М. и Бородачев Н.А. занимались анализом

качества и точности производства.

Исследованием жесткости, применительно

к станкам, в 1936 г. занимался Вотинов К.В.

Работы ЗыковаА.А. и Яхина А.Б. положили

начало анализу причин возникновения

погрешностей при обработке. В 1959 г. Кован

В.М. разработал методику расчета

припусков. Исследования в области

технологии машиностроения продолжили

Глейзер Л.А., Корсаков В.С., Колесов И.М.,

Чарнко Д.В. и др.,

Технология

машиностроения как наука (в современном

понимании) прошла в своем развитии

несколько этапов. Можно выделить четыре

этапа.

Первый

этап (до1929-1930г.г.) характеризуется

накоплением отечественного и зарубежного

производственного опыта изготовления

машин. Публикуются описания процессов

обработки различных деталей, применяемого

оборудования и инструментов. Издаются

руководящие и нормативные материалы

ведомственных проектных организаций

страны.

Второй

этап (1930-1941г.г.) характеризуется обобщением

и систематизацией накопленного

производственного опыта и началом

разработки общих научных принципов

построения технологических процессов.

Третий

этап (1941-1970 г.г.) отличается интенсивным

развитием технологии машиностроения,

разработкой новых технологических идей

и формированием научных основ

технологической науки.

Четвертый

этап – с 1970 г. по настоящее время

отличается широким использованием

достижений фундаментальных и общеинженерных

наук для решения теоретических проблем

и практических задач технологии

машиностроения.

Современное

представление технологии машиностроения

– это отрасль технической науки, которая

изучает связи и закономерности в

производственных процессах изготовления

машин.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #