Сборка любого агрегата, состоящего из отдельных заранее изготовленных деталей невозможна без заранее предусмотренной системы допусков и посадок. Это обосновано реальными возможностями обрабатывающих станков. С одной стороны, невозможно добиться идеальной точности обработки, с другой стороны, не предусмотрев зазоры необходимой величины, невозможно будет собрать готовое изделие.

В каждом конкретном случае величина таких зазоров определяется спецификой работы изделия и допустимой точностью обработки.

Обязательным правилом оформления конструкторской документации является не только правильное обозначение контуров и деталей конструкции, изображение проекций, указание размеров, но и обозначение на чертежах допусков. Существующая система обозначений предназначена для приведения обозначений к стандартизации и пониманию, нанесённых графических изображений и надписей. Составление подробной карты процесса производства требует утверждённых правил обозначения допусков формы и расположения поверхностей. Благодаря этому выбирают параметры обработки для получения требуемого класса точности. Система обозначений отклонения формы и расположения поверхностей позволяет подробно обозначить все необходимые данные. Она способствует получению высокоточных деталей, правильности сборки, проведению быстрого и качественного ремонта.

Общие положения

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

В технологии по металлообработке допуском называют установленную стандартом величину, на которую разрешено изменять точность обработки.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

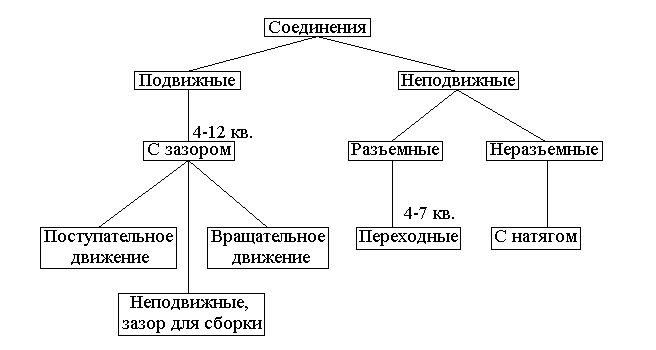

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

Скачать ГОСТ 25346-89

Скачать ГОСТ 25347-82

Скачать ГОСТ 2.001-2013

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования. К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска. Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения. Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Допуски расположения

Эта категория характеристик объединяет разрешённые интервалы изменения следующих геометрических параметров:

- перпендикулярности (должны строго соблюдаться угловые характеристики между плоскостями);

- параллельности (расстояние между отдельными элементами сохраняется в пределах разрешённых изменений на протяжении всей поверхности);

- соосности;

- наклона;

- симметричности;

- пересечения осей.

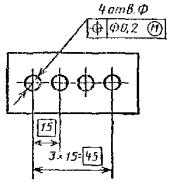

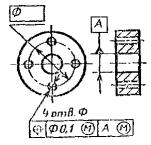

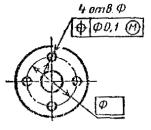

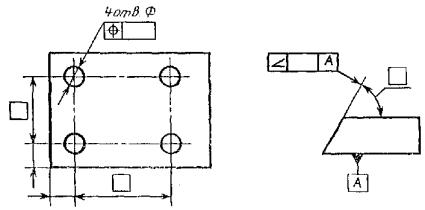

Кроме перечисленных параметров к этой категории относится так называемый позиционный допуск. Он устанавливается для деталей, имеющих несколько отверстий, из которых в дальнейшем будет собран агрегат. Размеры позиционного допуска отражаются между центрирующими отверстиями. Его обозначают при помощи специального знака в виде окружности, которая пересекается небольшим отрезком. Он может располагаться горизонтально или вертикально.

В современных деталях существует большое количество вариантов отклонения от параллельности. Это могут быть отклонения параллельности между плоскостями, отдельными поверхностями или целой группой, меду отверстиями. Оценка допуска параллельности производится с использованием специальной базы. Знаками допусков расположения элементов, для которых необходимо проверять параллельность служит набор специальных графических изображений. Проверка параллельности позволяет определить величину угла отклонения одной плоскости от другой.

Суммарные допуски формы и расположения

Каждый из этих параметров объединяет в себе оба допустимых отклонения. Они возникают в результате одновременного проявления изменения геометрической формы и появления неровности (шероховатости) обработанной поверхности. Поэтому используя математическую терминологию, говорят, что предел, к которому должна стремиться разница между эталоном и реальным изделием считается суммарным допуском формы и расположения. Характер изменений определяется методом сравнения с выбранными базовыми объектами. В качестве таких объектов выбирают проверенные конструкции или поверхностями, которые могут считаться эталонами, например, различные калибры. Такие допуски делятся на следующие категории:

- Биений. К ним относятся: радиальное, торцевое, в заранее заданном направлении;

- Всей формы поверхности.

Каждый из этих категорий имеет свое обозначение. Допуск полного биения обозначается двумя наклонными стрелками в форме объединённых снизу векторов, направленных от левого нижнего угла в правый верхний. Сравнение форм производиться в результате совмещения обеих поверхностей.

Полем этого параметра называется ограниченная область пространства, на которой должны находиться все точки принадлежащие поверхности.

Это поле имеет заданные геометрические размеры. Оно ориентировано относительно выбранной базы так, чтобы можно было проверить параллельность расположения. Примеры суммарного допуска обозначают, на сколько возможно изменение параметров, не приводящих к быстрому выходу из строя агрегата. Особенно это актуально для подвижных соединений

Нанесение обозначений допусков

Все обозначения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические обозначения подчиняются общим правилам и располагаются на отдельных элементах чертежей. К таким элементам относятся четыре вида линий:

- выносные;

- их полки;

- размерные (этот способ используется в случае нехватки свободного пространства).

Условные обозначения допусков формы и расположения приведены в ГОСТ 2.308-2011. Стандарт систематизирует перечень обозначений применяемых для задания отклонений формы и расположения. В нём приведены разрешённые обозначения, разработанные для изделий самой сложной формы. Этими символами обозначают характер отклонений.

Скачать ГОСТ 2.308-2011

Обозначение размера производиться размещением соответствующего текста в отведённых местах. Вместе с текстом (обычно это заглавные буквы, аббревиатура с добавлением цифр) используют специальные знаки. Текстовое описание используют, когда необходимо более подробное пояснение требований, предъявляемых к качеству обработки данной поверхности. В это обозначение входит наименование, характеризующее предусмотренное отклонение. Значение параметров приводится в миллиметрах. Для оценки параллельности смежных поверхностей указывают так называемые базы. В качестве баз выбирают:

- общие оси (их располагают в горизонтальном или вертикальном направлении);

- оси симметрии всей конструкции;

- различные элементы, способствующие определить условия параллельности.

Все элементы имеют свои обозначения. Для выделения параметров их размещают в рамках. Каждая из них делиться на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. Во втором, числом обозначают его величину, в третьем тип базовой поверхности.

В отдельных случаях, когда стандартом не предусмотрен необходимый символ разрешается применять текстовое пояснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения одинаковых параметров стандарт допускает в обозначении указывать символ один раз в соответствующей рамке. От неё проводится соответствующая соединительная линия к каждому элементу детали, где необходимо применить этот допуск.

Содержание страницы

- 1. Общие сведения о единой системе допусков и посадок

- 2. Указание на чертежах допусков размеров

- 3. Допуски формы и расположения поверхностей деталей

- 4. Отклонения и допуски расположения

- 5. Указание на чертежах допусков точности деталей

1. Общие сведения о единой системе допусков и посадок

При изготовлении деталей из заготовок необходимо выдерживать определенные геометрические параметры поверхностей — их размеры, форму и относительное расположение. Степень приближения истинного значения рассматриваемого параметра к его теоретическому значению называется точностью.

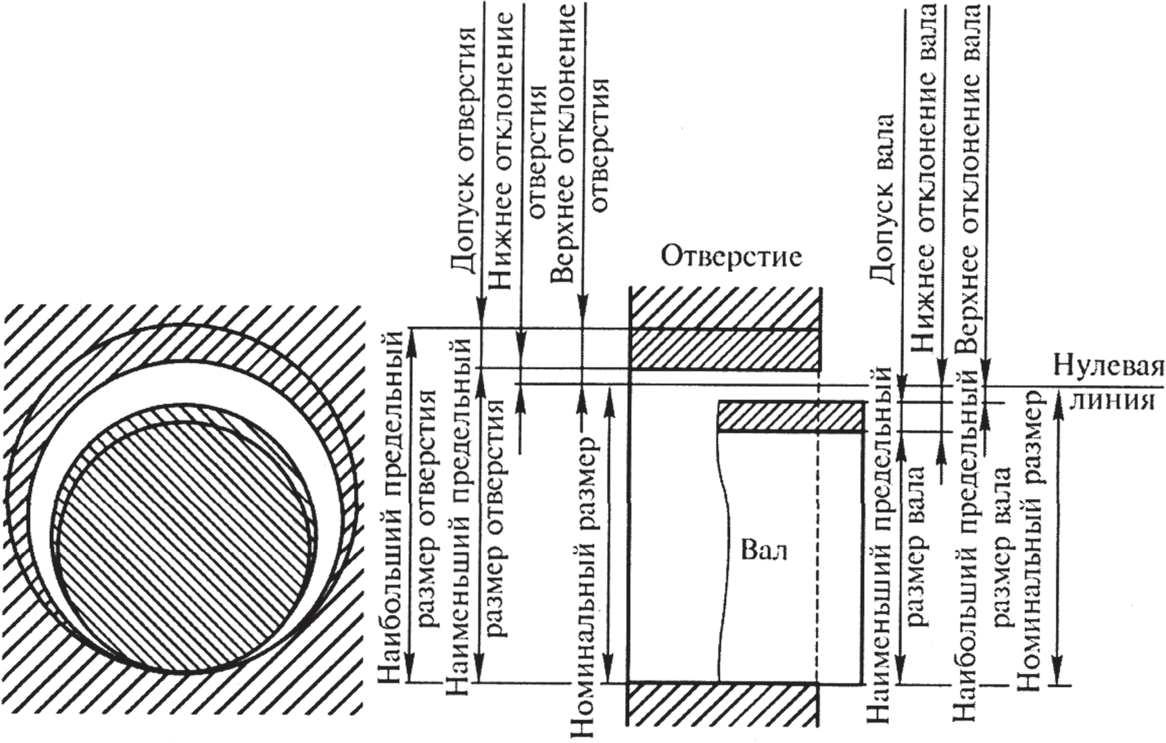

Размер – это числовое значение линейной величины (диаметра, длины и т.д.), который в машиностроении измеряют в миллиметрах. Размеры подразделяют на номинальные, действительные и предельные.

Номинальный – это размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. Номинальный размер — это основной размер, полученный на основе кинематических, динамических и прочностных расчетов или выбранный из конструктивных, технологических, эксплуатационных, эстетических и других соображений. Номинальные размеры можно классифицировать по назначению на определяющие величину и форму детали, координирующие и сборочные (монтажные). Кроме того, из соображений удобства и точности обработки иногда вводятся технологические размеры. Это тот теоретический размер, к которому как можно ближе должен соответствовать размер готовой детали.

Действительный – это размер, установленный измерением с допустимой погрешностью.

Чтобы изделие считалось годным, т.е. отвечало своему целевому назначению, его действительный размер должен быть выдержан между двумя теоретически допустимыми предельными размерами, разность которых образует допуск. Наибольший предельный размер — это больший из двух предельных, наименьший — это меньший из двух предельных размеров.

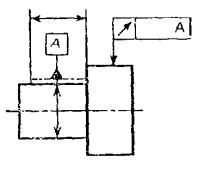

Для удобства указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого номинального размера (рис. 1). Абсолютную величину и знак отклонения получают вычитанием номинального размера из соответствующего предельного размера.

Рис. 1. Формирование отклонений для вала и отверстия относительно нулевой линии номинального размера

Отклонение – это алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером.

Действительное отклонение — это алгебраическая разность между действительным и номинальным размерами.

Предельное отклонение – это алгебраическая разность между предельным и номинальным размерами. Предельные отклонения подразделяют на верхнее и нижнее.

Верхнее отклонение – это алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее отклонение – это алгебраическая разность между наименьшим предельным и номинальным размерами. Верхнее и нижнее отклонения приводятся в справочных таблицах и измеряются в микрометрах (мкм), а на чертежах указываются в миллиметрах (мм).

Классификацию отклонений по геометрическим параметрам целесообразно рассмотреть на примере соединения вала и отверстия. Термин «вал» применяют для обозначения наружных (охватываемых) элементов деталей, термин «отверстие» — для обозначения внутренних (охватывающих) элементов деталей. Термины «вал» и «отверстие» относят не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой охватываемой и охватывающей формы (например, ограниченным двумя параллельными плоскостями — шпоночное соединение).

Допуск — это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Квалитет (степень точности) — совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Нулевая линия — это линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от нее, а отрицательные — вниз.

Поле допуска — это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Основное отклонение – одно из двух отклонений (верхнее или нижнее), ближайшее к нулевой линии, используемое для определения положения поля допуска относительно нулевой линии. Основное отверстие — это отверстие, нижнее отклонение которого равно нулю. Основной вал — это вал, верхнее отклонение которого равно нулю.

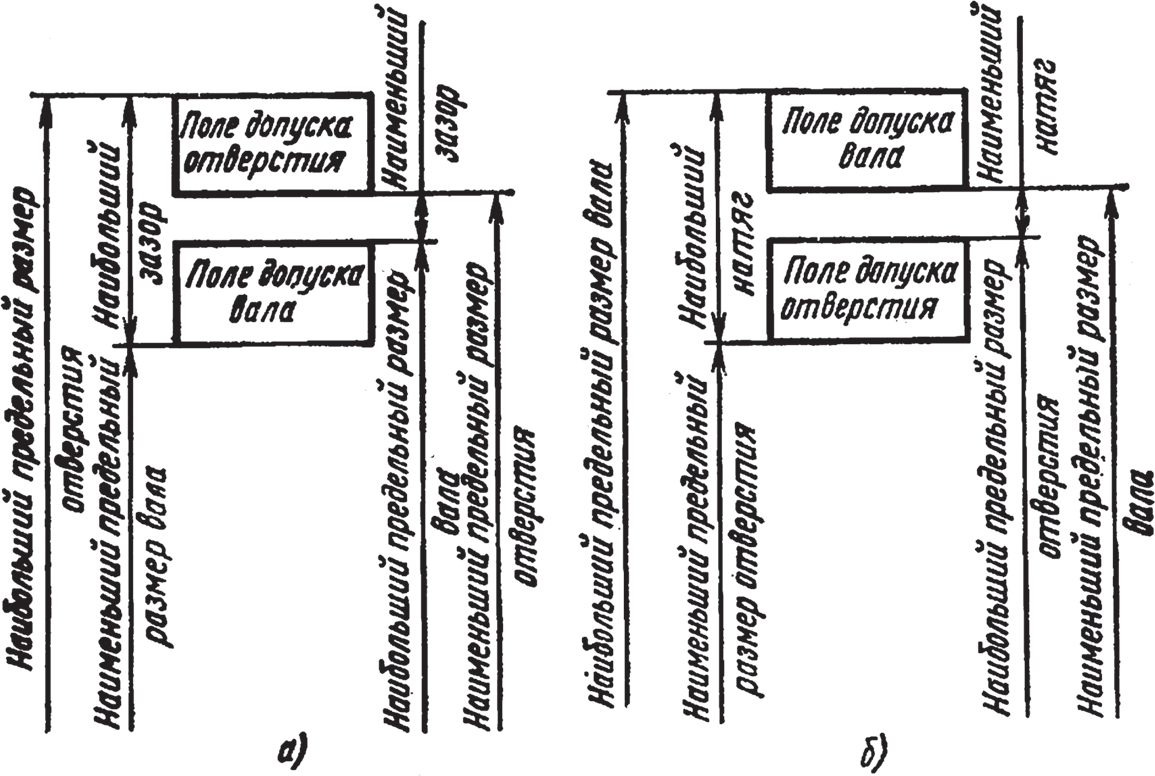

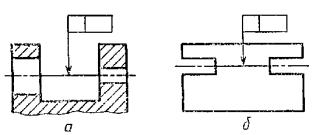

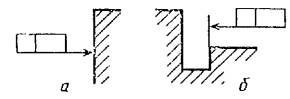

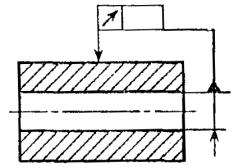

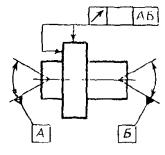

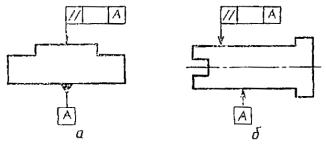

В зависимости от взаимного расположения полей допусков отверстия и вала различают посадки с зазором, с натягом и переходные, когда возможно получение как зазора, так и натяга (рис. 2).

Рис. 2. Типы посадок: а — с зазором; б — с натягом

Номинальным размером посадки называется номинальный размер, общий для отверстия и вала, составляющих соединение. Зазором называется разность размеров отверстия и вала, если размер отверстия больше размера вала.

Посадка с зазором — это посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала). К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Поскольку идеально точное изготовление деталей невозможно, то невозможно получить в соединении один и тот же по величине зазор. В связи с этим назначаются два предельных значения — наименьший и наибольший зазоры, между которыми должен находиться зазор в соединении по выбранной посадке.

Натягом называется разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Посадка с натягом — это посадка, при которой обеспечивается натяг в соединении. Поле допуска отверстия расположено под полем допуска вала.

Если после назначения экономически целесообразных допусков на обработку вала и отверстия оказывается, что их поля допусков перекрываются частично или полностью, то такие соединения относят к переходным посадкам.

Переходная посадка — это посадка, при которой возможно получение как зазора, так и натяга.

Для оценки точности соединений (посадок) пользуются понятием «допуск посадки», под которым понимают сумму допусков отверстия и вала, составляющих соединение.

При соединении двух деталей (отверстие и вал) образуется посадка, определяемая разностью их размеров до сборки, т.е. величиной получающихся зазоров или натягов в соединении. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

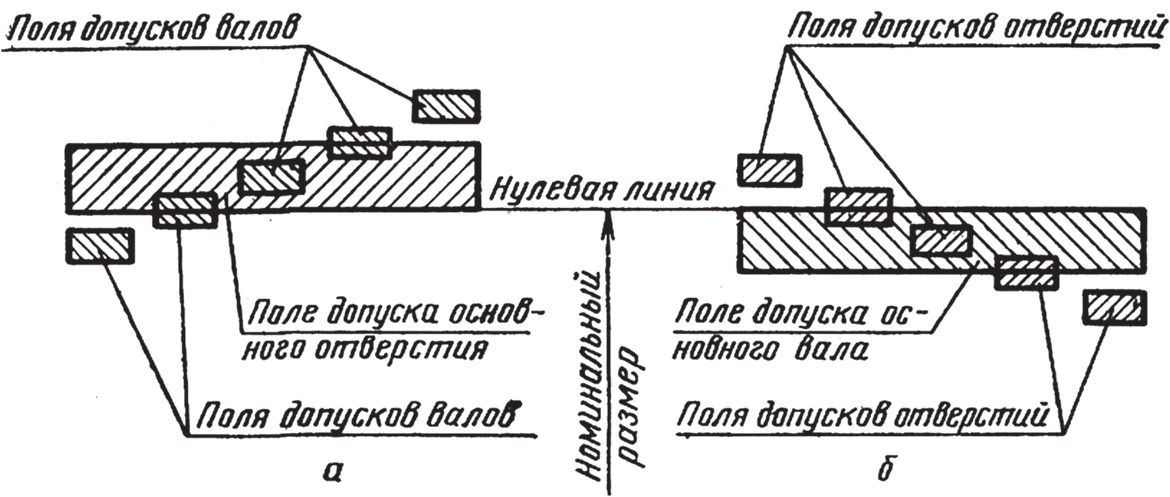

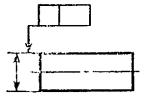

Различают две равноценные системы образования посадок — система отверстия и система вала (рис. 3).

Рис. 3. Примеры посадок в системах: а — отверстия; б — вала

Посадки в системе отверстия – это посадки, у которых различные зазоры и натяги получаются соединением различных валов с основным отверстием. У основного отверстия нижнее отклонение равно нулю или наименьший предельный размер его совпадает с номинальным размером соединения, а верхнее зависит от квалитета.

Посадки в системе вала – это посадки, у которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю или наибольший предельный размер совпадает с номинальным размером соединения, а нижнее зависит от квалитета.

2. Указание на чертежах допусков размеров

Прежде чем назначить предельные отклонения размерам на чертежах определяют характер соединения, возможности ремонта, условия эксплуатации и др.

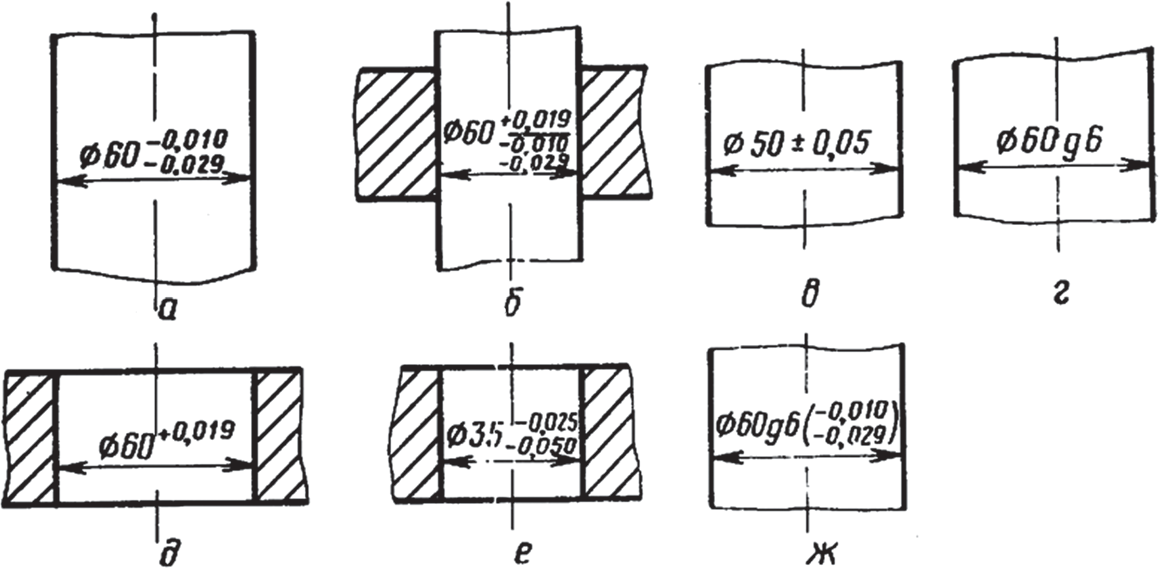

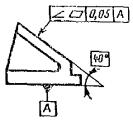

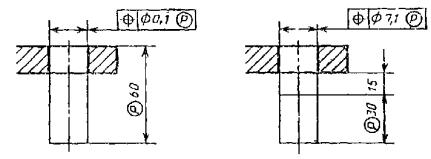

Предельные размеры с помощью предельных отклонений указывают на чертежах с помощью таблиц несколькими способами:

- числовыми величинами (рис. 4, а), причем отклонение, равное нулю, опускается (рис. 4, д), а одинаковые по абсолютной величине, но противоположные по знаку отклонения указывают один раз со знаками ± (рис. 4, e);

- условными (символическими) обозначениями полей допусков и посадок согласно стандартам (рис. 4, г);

- символическими условными обозначениями полей допусков с указанием справа в скобках их числовых величин (рис. 4, ж).

Рис. 4. Нанесение предельных (верхнего и нижнего) отклонений на чертежах

Предельные отклонения размеров деталей, изображенных на чертеже в сборе, указывают также одним из трех перечисленных способов в виде дроби: в числителе представляют предельные отклонения отверстия, в знаменателе — вала (рис. 4, б). На рис. 4, г символ g6 обозначает поле допуска, т.е. два отклонения: верхнее отклонение — 0,010 и нижнее — 0,029 мм. В обозначениях положительных предельных отклонений знак «+» опускать нельзя. Предельные отклонения записывают до последней значащей цифры включительно, выравнивая количество знаков в верхнем и нижнем отклонении добавлением нулей (рис. 4; а,б,е,ж).

Буквенный способ обозначения полей допуска предпочтителен в случае применения предельных калибров для измерения размеров на производстве, так как на калибрах, как правило, маркируются буквенные обозначения полей допусков контролируемых деталей.

Числовые обозначения удобнее при работе на универсальных металлообрабатывающих станках и при контроле изделий универсальными средствами измерений. Смешанные обозначения применяют при неопределенности вопроса о средствах контроля, которые будут использованы на производстве.

3. Допуски формы и расположения поверхностей деталей

В процессе механической обработки деталей под действием сил резания, а также в процессе эксплуатации машины под нагрузкой происходит деформация деталей. В результате нежесткости центров токарного станка или самой заготовки и других причин после обработки деталь может иметь бочкообразный, седлообразный или конусный профиль, т.е. иметь погрешность формы, или иметь радиальное биение наружной поверхности относительно линии центров, т.е. иметь погрешность расположения наружной поверхности относительно осевой линии.

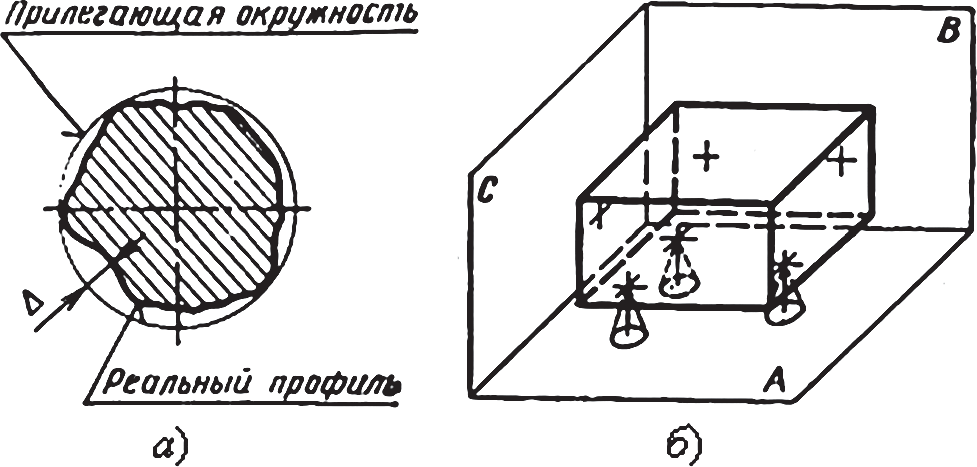

В основу нормирования и систему отсчета отклонений формы и расположения поверхностей положен принцип прилегающих поверхностей и профилей, элементов, деталей, сборочных единиц (узлов).

Под элементом понимается поверхность (часть поверхности, плоскость симметрии нескольких поверхностей), профиль поверхности, линия пересечения двух поверхностей, ось поверхности или сечения (точка пересечения линии, линии и поверхности, центр окружности или сфера).

Различают следующие основные виды прилегающих поверхностей, плоскостей и профилей: номинальная (идеальная) поверхность, номинальная форма, которая задана чертежом или другой технической документацией, и реальная поверхность, ограничивающая деталь и отделяющая ее от окружающей среды.

Профиль — это линия пересечения поверхности с плоскостью или заданной поверхностью. Различают профили номинальной и реальной поверхностей. Прилегающая плоскость и прилегающая прямая — плоскость или прямая, соприкасающаяся с реальной поверхностью или профилем и расположенная вне материала детали так, чтобы отклонение от ее наиболее удаленной точки соответственно реальной поверхности или профиля в пределах нормируемого участка имело минимальное значение (рис. 5, а).

Рис. 5. Номинальные профиль и поверхности: а — прилегающая окружность; б — комплект баз

Нормируемый участок — это участок поверхности или линии, к которому относится допуск или отклонение формы или расположение элемента. Нормируемый участок должен задаваться размерами, определяющими его площадь, длину или угол сектора (в полярных координатах). Если нормируемый участок не задан, то допуск или отклонение формы или расположения должен относиться ко всей поверхности или длине рассматриваемого элемента.

Прилегающая окружность — это окружность минимального диаметра, описания вокруг реального профиля наружной поверхности вращения, или минимального диаметра, вписанная в реальный профиль внутренней поверхности вращения (рис. 5, а).

База — элемент детали (или выполняющее ту же функцию сочетание элементов), определяющий одну из плоскостей или осей системы координат, по отношению к которой задается допуск расположения или определяется отклонение расположения рассматриваемого элемента. Базами могут быть, например, базовая плоскость, базовая ось, базовая плоскость симметрии.

Комплект баз — совокупность двух или трех баз, образующих систему координат, по отношению к которой задается допуск расположения или определяется отклонение расположения рассматриваемого элемента. Базы, образующие комплект баз, различают в порядке убывания числа степеней свободы, лишаемых ими (например, на рис. 5, б база А лишает деталь трех степеней свободы, база В – двух, а база С – одной степени свободы).

Отклонение формы определяется как сумма абсолютных значений наибольших отклонений точки от реальной поверхности, расположенных по обе стороны от средней поверхности. Такой способ оценки получил применение в ряде современных измерительных средств. Разница между отклонениями формы, определенными относительно прилегающей и средней поверхности, практически незначительна.

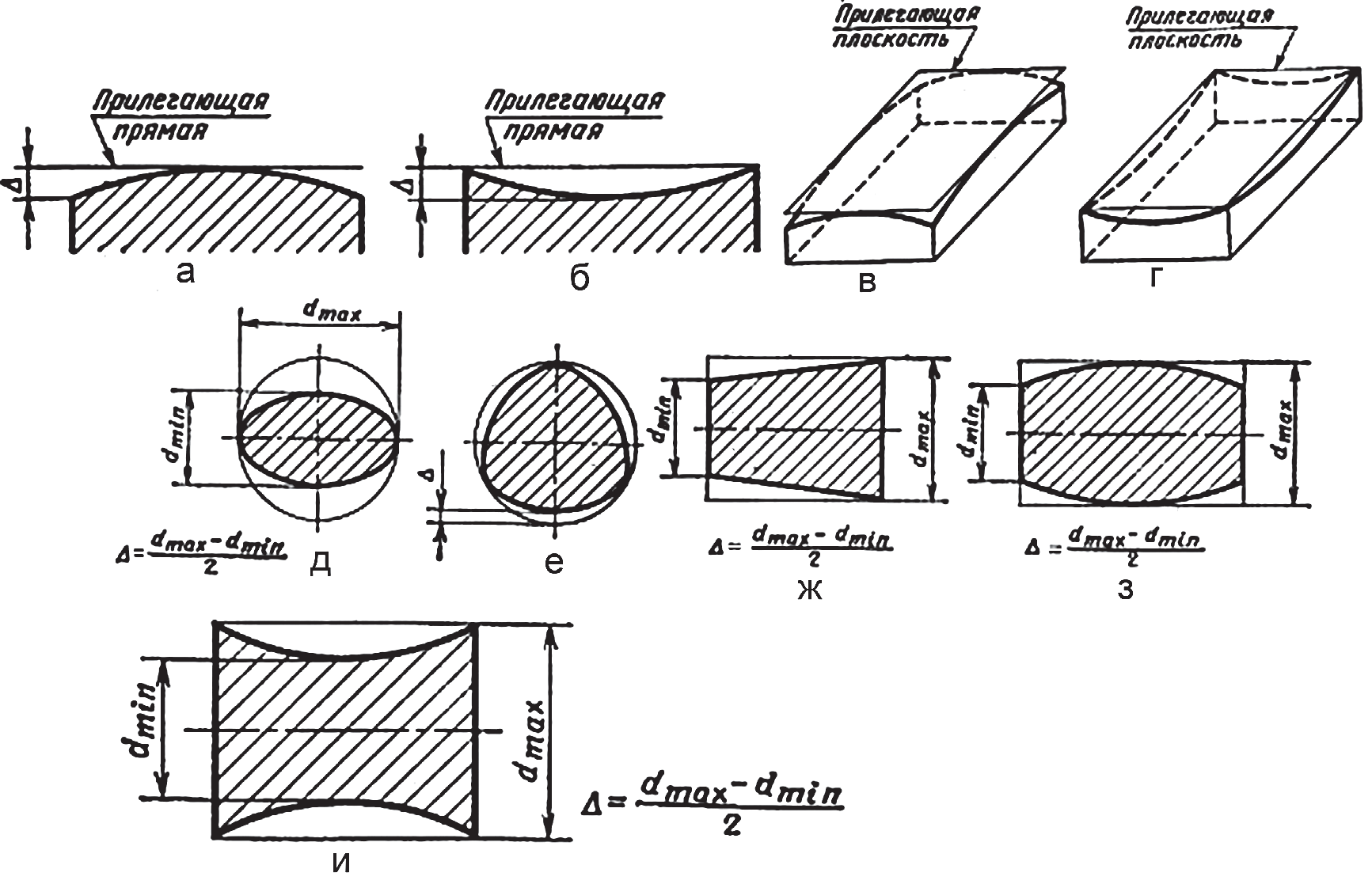

К отклонениям и допускам формы относятся (рис. 6):

- отклонение от прямолинейности в плоскости и допуск. Частными видами отклонения от прямолинейности являются выпуклость и вогнутость;

- отклонение от прямолинейности оси (или линии) в пространстве и допуск (рис. 6; а, б);

- отклонение от плоскостности и допуск. Частными видами отклонений от плоскостности являются выпуклость и вогнутость (рис. 6; в, г);

- отклонение от круглости и допуск. Частными видами отклонений от круглости являются овальность и огранка (рис. 6; д, е);

- отклонение от цилиндричности и допуск;

- отклонение и допуск профиля продольного сечения цилиндрической поверхности. Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность (рис. 6; ж, з, и).

Рис. 6. Отклонения и допуски формы поверхностей изделия

Применять частные виды отклонений — выпуклость, вогнутость, огранку, овальность, конусообразность, бочкообразность, седлообразность для их нормирования следует лишь в обоснованных случаях, когда для обеспечения правильного функционирования изделия важно учитывать и характер отклонения формы.

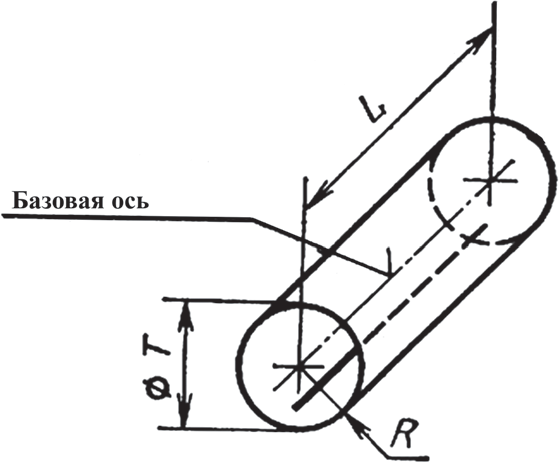

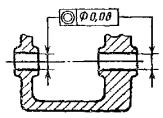

Рис. 7. Поле допуска на соосность

4. Отклонения и допуски расположения

В реальных поверхностях отклонения формы и расположения всегда сочетаются. В работе и при измерениях эти отклонения могут проявляться или раздельно, или совместно. Поэтому установлены собственно отклонения и допуски расположения, предполагающие исключение из рассмотрения отклонений формы путем замены реальных поверхностей прилегающими, и суммарные отклонения и допуски формы и расположения.

Отклонения расположения и допуски определяются относительно баз. Отклонения формы и расположения отдельных баз комплекта могут вызвать неоднозначную оценку геометрических отклонений других поверхностей. Поэтому при назначении комплекта баз важно задать последовательность их выбора, которая должна устанавливаться в порядке убывания числа степеней свободы детали, отнимаемых базами.

Введенный допуск на наклон позволяет нормировать отклонения от любого номинального угла (кроме 0 и 90°) методом, аналогичным методу нормирования допусков на параллельность и перпендикулярность, т.е. в линейной мере.

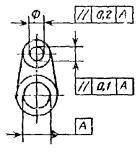

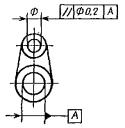

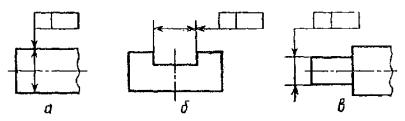

Допуски на соосность, симметричность, пересечение осей, позиционный допуск можно задавать либо предельным значением отклонения в радиусном выражении, либо диаметром (шириной) поля допуска, что соответствует удвоенному предельному отклонению (допуски в диаметральном выражении). Оба способа выражения допуска показаны на рис. 7 на примере поля допуска на соосность (Т — допуск в диаметральном, R = T/2 — допуск в радиальном выражении).

5. Указание на чертежах допусков точности деталей

На чертежах изделий, как правило, предпочтение отдается условным обозначениям допусков, а не текстовым записям (табл. 1). Записи рекомендуется в основном применять для текстовой документации или в случаях, когда вид допуска или базирования не может быть выражен условным обозначением.

Таблица 1. Условные обозначения допусков

| Группа допусков | Вид допуска | Знак |

| Допуск формы | Допуск прямолинейности | |

| Допуск плоскостности | ||

| Допуск круглости | ||

| Допуск цилиндричности |  |

|

| Допуск профиля продольного сечения | ||

| Допуск расположения | Допуск параллельности | |

| Допуск перпендикулярности | ||

| Допуск наклона | ||

| Допуск соосности |  |

|

| Допуск симметричности | ||

| Позиционный допуск | ||

| Допуск пересечения осей | ||

| Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцового биения

Допуск биения в заданном направлении |

|

| Допуск полного радиального биения

Допуск полного торцового биения |

|

|

| Допуск формы заданного профиля | ||

| Допуск формы заданной поверхности |

Опыт применения условных обозначений показал, что они удобны, наглядны, упрощают оформление документации, позволяют избежать разнобоя в текстовых формулировках.

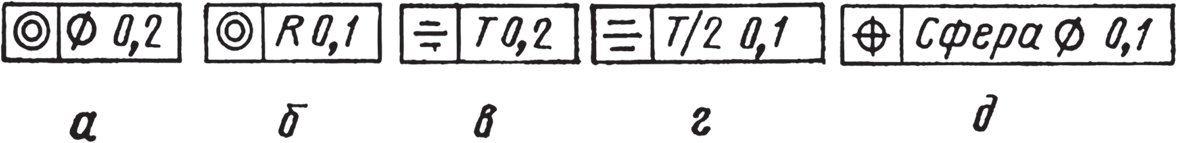

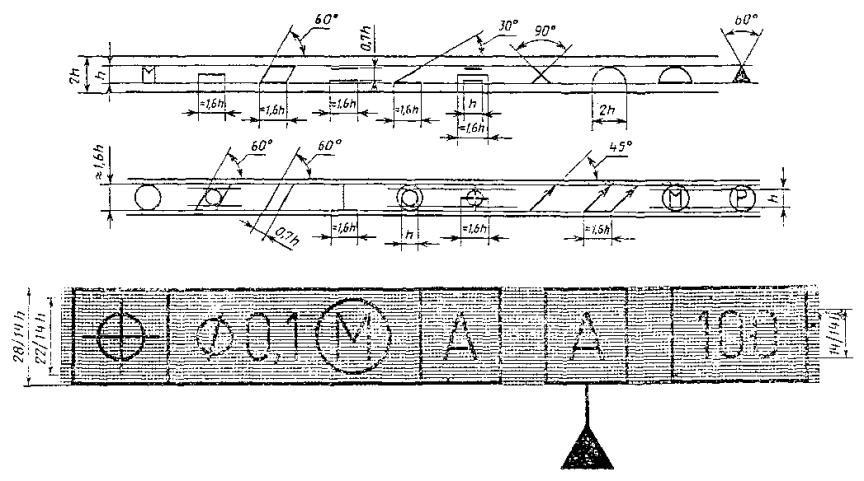

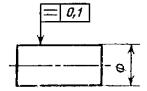

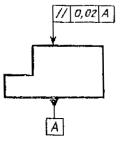

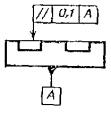

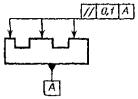

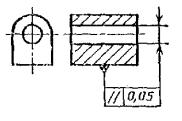

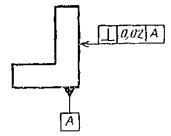

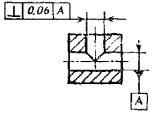

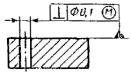

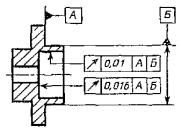

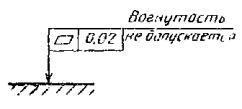

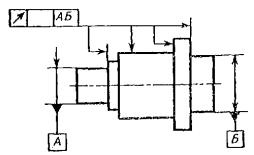

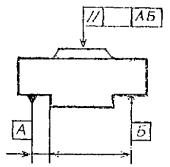

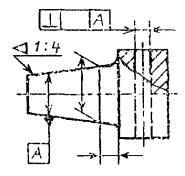

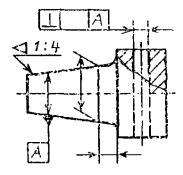

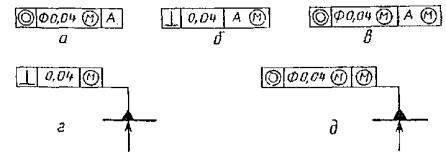

При условном обозначении данные о допусках формы и расположении поверхностей указывают в прямоугольной рамке, разделенной на две части и более (рис. 8), в которых помещают (слева направо): в первой — знак допуска по табл. 1, во второй — числовое значение допуска в миллиметрах, в третьей и последующих — буквенное обозначение базы (баз).

Рис. 8. Указание допусков

Перед числовым значением допуска, который можно задать в радиусном или диаметральном выражениях, должен проставляться символ, указывающий способ выражения. Для допусков в диаметральном выражении применяют символ ø при указании допусков соосности и прецизионных (если поле позиционного допуска круговое или цилиндрическое) — рис. 8, а или символ Т при указании допусков симметричности, пересечения осей, формы заданного профиля и заданной поверхности, позиционного допуска (если поле позиционного допуска ограничено двумя параллельными прямыми или плоскостями) — рис. 8, в. Символ ø применяют также при указании цилиндрических полей допусков прямолинейности, параллельности, перпендикулярности и наклона осей. Для допусков в радиусном выражении используют соответственно символы R или Т/2 (рис. 8; б, г).

Если поле допуска сферическое, пишется слово «сфера» и соответственно символы 0 или Р (рис. 8, д).

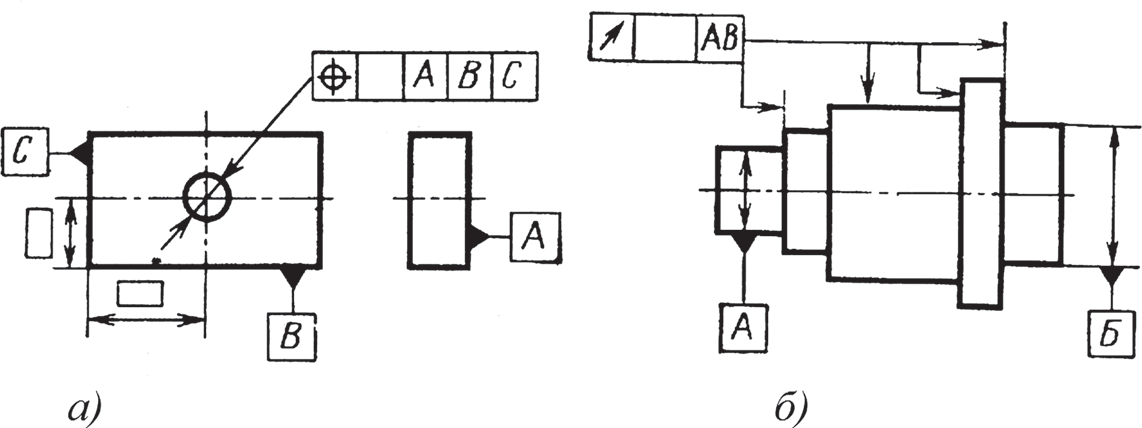

Существует правило базирования и указания баз в машиностроении. Буквенные обозначения каждого базового элемента вносятся слева направо в отдельное поле рамки (третье, четвертое и т.д.) в порядке убывания числа степеней свободы детали (например, на рис. 9, а база А лишает деталь трех, база В — двух, а база С — одной степени свободы).

Рис. 9. Обозначение баз: а — буквенное; б — объединенных баз

Если же два или несколько элементов образуют объединенную базу и их последовательность не имеет значения (например, они образуют общую ось), то их буквенные обозначения вписывают вместе в третье поле рамки (рис. 9, б).

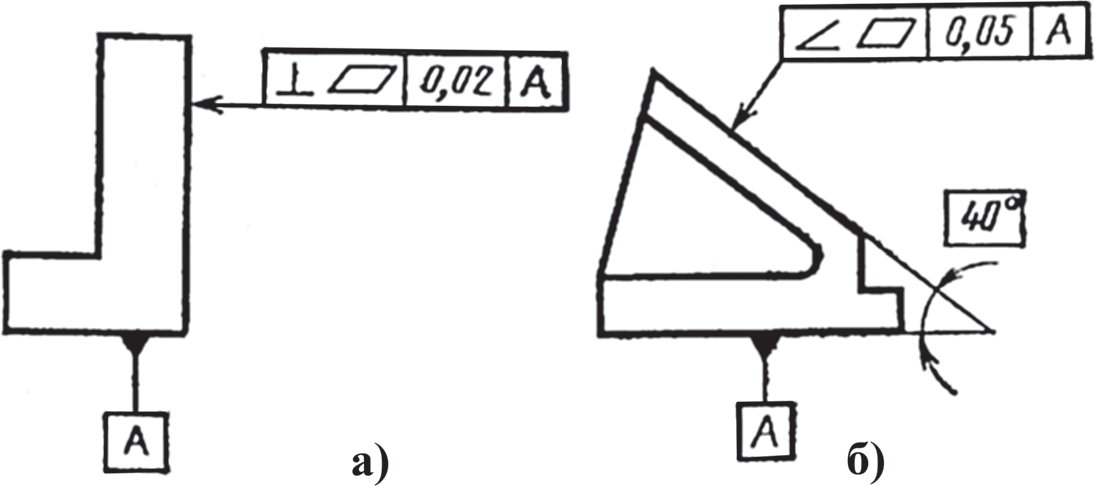

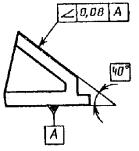

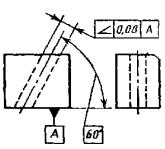

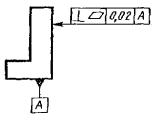

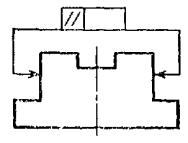

Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные графические знаки, обозначают знаками составных допусков в такой последовательности: знак допуска расположения, знак допуска формы. Например, рис. 10, а — знак суммарного допуска перпендикулярности и плоскостности поверхности относительно основания 0,02 мм, рис. 10, б — знак суммарного допуска наклона и плоскостности поверхности относительно основания 0,05 мм.

Рис. 10. Суммарные допуски

Отклонения размеров и других параметров готовой детали от указанных в чертеже определяют погрешность обработки, величина которой должна находиться в пределах допуска.

Погрешности подразделяют на систематические и случайные. К систематическим относятся погрешности, которые при обработке партии деталей повторяются на каждой детали. Систематические погрешности по величине больше случайных и определяют точность обрабатываемой детали.

Основными причинами систематических погрешностей обработки являются:

- неточность станка (например, непрямолинейность направляющих станины или неперпендикулярность направляющих оси шпинделя, неточность изготовления шпинделя и его опор и т.д.);

- деформация сборочных единиц (узлов) и деталей станка под действием сил резания и нагрева в процессе работы;

- неточность изготовления режущих инструментов, приспособлений и их износ;

- деформация инструментов и приспособлений под действием сил резания и нагрева в процессе обработки;

- погрешности установки и базирования заготовки на станке;

- деформация обрабатываемой заготовки под действием сил резания и зажима, а также из-за нагрева в процессе обработки;

- погрешности, возникающие при установке инструментов и их настройке на размер;

- погрешности в процессе измерения, вызываемые неточностью измерительных инструментов и приборов, их износом и деформациями, а также ошибкой рабочего при оценке показаний измерительных устройств.

Причины, вызывающие систематические погрешности, можно установить и устранить.

К случайным, непредвиденным относятся погрешности, возникающие вследствие случайных упругих деформаций заготовки, станка, приспособления и режущего инструмента (например, из-за неоднородности обрабатываемого материала).

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Единая УКАЗАНИЕ Unified system for design documentation. Representation of limits of |

ГОСТ (CT Взамен |

Постановлением Государственного комитета СССР по стандартам от 4 января

1979 г. № 31 срок введения установлен

с 01.01.80

Настоящий стандарт

устанавливает правила указания допусков формы и расположения поверхностей на

чертежах изделий всех отраслей промышленности.

Термины и

определения допусков формы и расположения поверхностей — по ГОСТ 24642-81.

Числовые

значения допусков формы и расположения поверхностей — по ГОСТ 24643-81.

Стандарт

полностью соответствует СТ СЭВ 368-76.

(Измененная

редакция, Изм. № 1).

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Допуски

формы и расположения поверхностей указывают на чертежах условными

обозначениями.

Вид допуска формы и расположения поверхностей должен быть обозначен на

чертеже знаками (графическими символами), приведенными в таблице.

|

Группа |

Вид |

Знак |

|

Допуск формы |

Допуск |

|

|

Допуск плоскостности |

|

|

|

Допуск круглости |

|

|

|

Допуск |

|

|

|

Допуск профиля |

|

|

|

Допуск расположения |

Допуск |

|

|

Допуск |

|

|

|

Допуск наклона |

|

|

|

Допуск соосности |

|

|

|

Допуск |

|

|

|

Позиционный допуск |

|

|

|

Допуск пересечения, |

|

|

|

Суммарные допуски формы и расположения |

Допуск радиального Допуск торцового Допуск биения в |

|

|

Допуск полного Допуск полного торцового |

|

|

|

Допуск формы |

|

|

|

Допуск формы |

|

Формы

и размеры знаков приведены в обязательном приложении 1.

Примеры указания

на чертежах допусков формы и расположения поверхностей приведены в справочном

приложении 2.

Примечание . Суммарные допуски формы и расположения поверхностей, для которых не

установлены отдельные графические знаки, обозначают знаками составных допусков

в следующей последовательности: знак допуска расположения, знак допуска формы.

Например:

— знак суммарного допуска параллельности и

плоскостности;

— знак суммарного допуска перпендикулярности и плоскостности;

— знак суммарного допуска наклона и плоскостности.

1.2. Допуск

формы и расположения поверхностей допускается указывать текстом в технических

требованиях, как правило, в том случае, если отсутствует знак вида допуска.

1.3. При указании

допуска формы и расположения поверхностей в технических требованиях текст

должен содержать:

вид допуска;

указание

поверхности или другого элемента, для которого задается допуск (для этого

используют буквенное обозначение или конструктивное наименование, определяющее

поверхность);

числовое

значение допуска в миллиметрах;

указание баз,

относительно которых задается допуск (для допусков расположения и суммарных

допусков формы и расположения);

указание о

зависимых допусках формы или расположения (в соответствующих случаях).

1.4. При

необходимости нормирования допусков формы и расположения, не указанных на

чертеже числовыми значениями и не ограничиваемых другими указанными в чертеже

допусками формы и расположения, в технических требованиях чертежа должна быть

приведена общая запись о неуказанных допусках формы и расположения со ссылкой

на ГОСТ 25069-81 или другие документы, устанавливающие неуказанные допуски

формы и расположения.

Например: 1.

Неуказанные допуски формы и расположения — по ГОСТ 25069-81.

2. Неуказанные

допуски соосности и симметричности — по ГОСТ 25069-81.

(Введен

дополнительно, Изм. № 1).

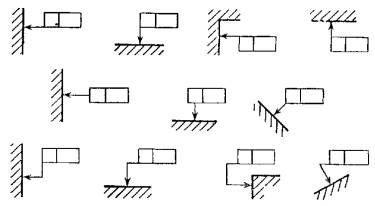

2. НАНЕСЕНИЕ ОБОЗНАЧЕНИЙ ДОПУСКОВ

2.1. При

условном обозначении данные о допусках формы и расположения поверхностей

указывают в прямоугольной рамке, разделенной на две и более части (черт. 1, 2), в

которых помещают:

в первой — знак

допуска по таблице;

во второй —

числовое значение допуска в миллиметрах;

в третьей и

последующих — буквенное обозначение базы (баз) или буквенное обозначение

поверхности, с которой связан допуск расположения (пп. 3.7; 3.9).

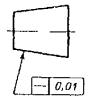

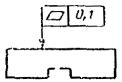

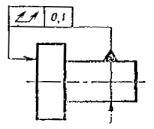

Черт. 1

Черт.

2

2.2. Рамки

следует выполнять сплошными тонкими линиями. Высота цифр, букв и знаков,

вписываемых в рамки, должна быть равна размеру шрифта размерных чисел.

Графическое

изображение рамки приведено в обязательном приложении 1.

2.3. Рамку

располагают горизонтально. В необходимых случаях допускается вертикальное

расположение рамки.

Не допускается

пересекать рамку какими-либо линиями.

2.4. Рамку

соединяют с элементом, к которому относится допуск, сплошной тонкой линией,

заканчивающейся стрелкой (черт. 3).

Черт.

3

Соединительная

линия может быть прямой или ломаной, но направление отрезка соединительной

линии, заканчивающегося стрелкой, должно соответствовать направлению измерения

отклонения. Соединительную линию отводят от рамки, как показано на черт. 4.

Черт.

4

В необходимых

случаях допускается:

проводить

соединительную линию от второй (последней) части рамки (черт. 5а);

заканчивать

соединительную линию стрелкой и со стороны материала детали (черт. 5б).

Черт.

5

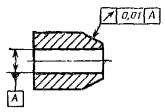

2.5. Если

допуск относится к поверхности или ее профилю, то рамку соединяют с контурной

линией поверхности или ее продолжением, при этом соединительная линия не должна

быть продолжением размерной линии (черт. 6, 7).

Черт. 6

Черт.

7

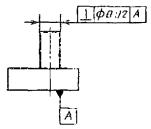

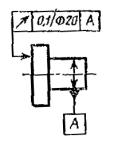

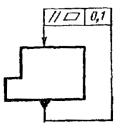

2.6. Если

допуск относится к оси или плоскости симметрии, то соединительная линия должна

быть продолжением размерной линии (черт. 8а, б). При недостатке

места стрелку размерной линии допускается совмещать со стрелкой соединительной

линии (черт. 8в).

Черт.

8

Если размер элемента уже указан один раз, то

на других размерных линиях данного элемента, используемых для условного

обозначения допуска формы и расположения, его не указывают. Размерную линию без

размера следует рассматривать как составную часть условного обозначения допуска

формы или расположения (черт. 9).

Черт. 9

Черт.

10

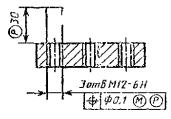

2.7. Если

допуск относится к боковым сторонам резьбы, то рамку соединяют с изображением в

соответствии с черт. 10а.

Если допуск относится

к оси резьбы, то рамку соединяют с изображением в соответствии с черт. 10б.

2.8. Если

допуск относится к общей оси (плоскости симметрии) и из чертежа ясно, для каких

поверхностей данная ось (плоскость симметрии) является общей, то рамку

соединяют с осью (плоскостью симметрии) (черт. 11а,

б).

Черт.

11

2.9. Перед

числовым значением допуска следует указывать:

символ Æ , если круговое или цилиндрическое

поле допуска указывают диаметром (черт. 12а);

символ R ,

если

круговое или цилиндрическое поле допуска указывают радиусом (черт. 12б);

символ Т, если

допуски симметричности, пересечения осей, формы заданного профиля и заданной

поверхности, а также позиционные допуски (для случая, когда поле позиционного

допуска ограничено двумя параллельными прямыми или плоскостями) указывают в

диаметральном выражении (черт. 12в);

символ Т/2 для

тех же видов допусков, если их указывают в радиусном выражении (черт. 12г);

слово «сфера» и

символы Æ или R ,

если поле допуска сферическое (черт. 12д).

Черт.

12

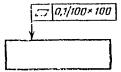

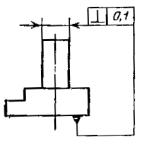

2.10. Числовое

значение допуска формы и расположения поверхностей, указанное в рамке (черт. 13а),

относится ко всей длине поверхности. Если допуск относится к любому участку

поверхности заданной длины (или площади), то заданную длину (или площадь)

указывают рядом с допуском и отделяют от него наклонной линией (черт. 13 б,

в), которая не должна касаться рамки.

Если необходимо

назначить допуск на всей длине поверхности и на заданной длине, то допуск на

заданной длине указывают под допуском на всей длине (черт. 13г).

Черт.

13

(Измененная

редакция, Изм. № 1).

2.11. Если

допуск должен относиться к участку, расположенному в определенном месте

элемента, то этот участок обозначают штрихпунктирной линией и ограничивают

размерами согласно черт. 14.

Черт.

14

2.12. Если

необходимо задать выступающее поле допуска расположения, то после числового

значения допуска указывают символ

Контур

выступающей части нормируемого элемента ограничивают тонкой сплошной линией, а

длину и расположение выступающего поля допуска — размерами (черт. 15).

Черт.

15

2.13. Надписи,

дополняющие данные, приведенные в рамке допуска, следует наносить над рамкой под

ней или как показано на черт. 16.

Черт.

16

(Измененная

редакция, Изм. № 1).

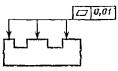

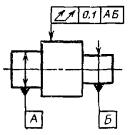

2.14. Если для

одного элемента необходимо задать два разных вида допуска, то допускается рамки

объединять и располагать их согласно черт. 17 (верхнее обозначение).

Если для

поверхности требуется указать одновременно условное обозначение допуска формы

или расположения и ее буквенное обозначение, используемое для нормирования

другого допуска, то рамки с обоими условными обозначениями допускается

располагать рядом на соединительной линии (черт. 17, нижнее обозначение).

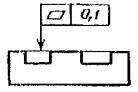

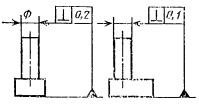

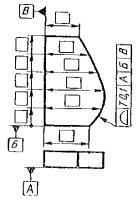

2.15.

Повторяющиеся одинаковые или разные виды допусков, обозначаемые одним и тем же

знаком, имеющие одинаковые числовые значения и относящиеся к одним и тем же

базам, допускается указывать один раз в рамке, от которой отходит одна

соединительная линия, разветвляемая затем ко всем нормируемым элементам (черт. 18).

Черт. 17

Черт.

18

2.16. Допуски

формы и расположения симметрично расположенных элементов на симметричных

деталях указывают один раз.

3. ОБОЗНАЧЕНИЕ БАЗ

3.1. Базы обозначают

зачерненным треугольником, который соединяют при помощи соединительной линии с

рамкой. При выполнении чертежей с помощью выводных устройств ЭВМ допускается

треугольник, обозначающий базу, не зачернять.

Треугольник,

обозначающий базу, должен быть равносторонним, высотой приблизительно равной

размеру шрифта размерных чисел.

3.2. Если базой

является поверхность или ее профиль, то основание треугольника располагают на

контурной линии поверхности (черт. 19а) или на ее

продолжении (черт. 19б). При этом соединительная линия не

должна быть продолжением размерной линии.

Черт.

19

3.3. Если базой

является ось или плоскость симметрии, то треугольник располагают на конце

размерной линии (черт. 18).

В случае

недостатка места стрелку размерной линии допускается заменять треугольником,

обозначающим базу (черт. 20).

Черт.

20

Если базой

является общая ось (черт. 21а) или плоскость симметрии (черт. 21б)

и из чертежа ясно, для каких поверхностей ось (плоскость симметрии) является

общей, то треугольник располагают на оси.

Черт.

21

(Измененная

редакция, Изм. № 1).

3.4. Если базой

является ось центровых отверстий, то рядом с обозначением базовой оси делают надпись

«Ось центров» (черт. 22).

Допускается

обозначать базовую ось центровых отверстий в соответствии с черт. 23.

Черт. 22

Черт.

23

3.5. Если базой

является определенная часть элемента, то ее обозначают штрихпунктирной линией и

ограничивают размерами в соответствии с черт. 24.

Если базой

является определенное место элемента, то оно должно быть определено размерами

согласно черт. 25.

Черт. 24

Черт.

25

3.6. Если нет

необходимости выделять как базу пи одну из поверхностей, то треугольник

заменяют стрелкой (черт. 26б).

3.7.

Если соединение рамки с базой или другой поверхностью, к которой относится

отклонение расположения, затруднительно, по поверхность обозначают прописной

буквой, вписываемой в третью часть рамки. Эту же букву вписывают в рамку,

которую соединяют с обозначаемой поверхностью линией, закапчивающейся

треугольником, если обозначают базу (черт. 27 а ), или стрелкой, если обозначаемая поверхность не является базой (черт.

27 б ). При этом букву следует располагать параллельно основной надписи.

Черт. 26

Черт.

27

3.8. Если

размер элемента уже указан один раз, то на других размерных линиях данного

элемента, используемых для условного обозначения базы, его не указывают. Размерную

линию без размера следует рассматривать как составную часть условного

обозначения базы (черт. 28).

Черт.

28

3.9.

Если два или несколько элементов образуют объединенную базу и их

последовательность не имеет значения (например, они имеют общую ось или

плоскость симметрии), то каждый элемент обозначают самостоятельно и все буквы

вписывают подряд в третью часть рамки (черт. 25 , 29 ).

3.10. Если

необходимо задать допуск расположения относительно комплекта баз, то буквенные

обозначения баз указывают в самостоятельных частях (третьей и далее) рамки. В

этом случае базы записывают в порядке убывания числа степеней свободы, лишаемых

ими (черт. 30).

Черт. 29

Черт. 30

4. УКАЗАНИЕ НОМИНАЛЬНОГО РАСПОЛОЖЕНИЯ

4.1. Линейные и

угловые размеры, определяющие номинальное расположение и (или) номинальную форму

элементов, ограничиваемых допуском, при назначении позиционного допуска,

допуска наклона, допуска формы заданной поверхности или заданного профиля,

указывают на чертежах без предельных отклонений и заключают в прямоугольные

рамки (черт. 31).

Черт. 31

5. ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

5.1. Зависимые

допуски формы и расположения обозначают условным знаком , который

помещают:

после числового

значения допуска, если зависимый допуск связан с действительными размерами

рассматриваемого элемента (черт. 32а);

после

буквенного обозначения базы (черт. 32б) или без буквенного

обозначения в третьей части рамки (черт. 32г), если

зависимый допуск связан с действительными размерами базового элемента;

после числового

значения допуска и буквенного обозначения базы (черт. 32в) или без буквенного

обозначения (черт. 32д), если зависимый допуск связан с

действительными размерами рассматриваемого и базового элементов.

5.2. Если

допуск расположения или формы не указан как зависимый, то его считают

независимым.

Черт. 32

ПРИЛОЖЕНИЕ 1

Обязательное

ФОРМА

И РАЗМЕРЫ ЗНАКОВ

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕРЫ УКАЗАНИЯ НА ЧЕРТЕЖАХ ДОПУСКОВ ФОРМЫ И

РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

|

Вид |

Указания |

Пояснение |

|

1. Допуск |

|

Допуск прямолинейности образующей конуса |

|

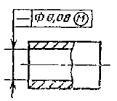

|

Допуск прямолинейности оси отверстия Æ 0,08 мм |

|

|

|

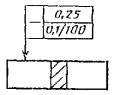

Допуск прямолинейности поверхности 0,25 мм |

|

|

|

Допуск прямолинейности поверхности в |

|

|

2. Допуск |

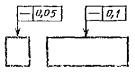

|

Допуск плоскостности поверхности 0,1 мм. |

|

|

Допуск плоскостности поверхности 0,1 мм на |

|

|

|

Допуск плоскостности поверхностей |

|

|

|

Допуск плоскостности каждой поверхности 0,01 |

|

|

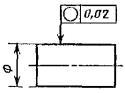

3. Допуск круглости |

|

Допуск круглости вала 0,02 мм. |

|

|

Допуск круглости конуса 0,02 мм. |

|

|

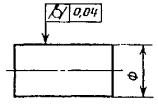

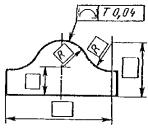

4. Допуск цилиндричности |

|

Допуск цилиндричности вала 0,04 мм. |

|

|

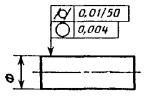

Допуск цилиндричности вала 0,01 мм на длине 50 |

|

|

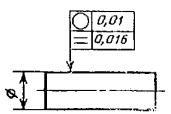

5. Допуск профиля продольного сечения |

|

Допуск круглости вала 0,01 мм. Допуск профиля продольного сечения вала |

|

|

Допуск профиля продольного сечения вала 0,1 |

|

|

6. Допуск параллельности |

|

Допуск параллельности поверхности |

|

|

Допуск параллельности общей прилегающей |

|

|

|

Допуск параллельности каждой поверхности |

|

|

|

Допуск параллельности оси отверстия |

|

|

|

Допуск параллельности осей отверстий в общей Допуск перекоса осей отверстий 0,2 мм. База — ось отверстия А. |

|

|

|

Допуск параллельности оси отверстия |

|

|

7. Допуск перпендикулярности |

|

Допуск перпендикулярности поверхности |

|

|

Допуск перпендикулярности оси отверстия относительно |

|

|

|

Допуск перпендикулярности оси выступа |

|

|

|

Допуск перпендикулярности осп выступа |

|

|

|

Допуск перпендикулярности оси выступа в поперечном База — основание |

|

|

|

Допуск перпендикулярности оси отверстия |

|

|

8. Допуск наклона |

|

Допуск наклона поверхности относительно поверхности |

|

|

Допуск наклона оси отверстия относительно |

|

|

9. Допуск соосности |

|

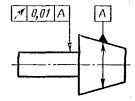

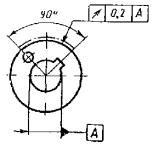

Допуск соосности отверстия относительно |

|

|

Допуск соосности двух отверстий относительно |

|

|

10. Допуск симметричности |

|

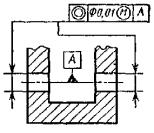

Допуск симметричности паза Т 0,05 мм. База — плоскость симметрии поверхностей А |

|

|

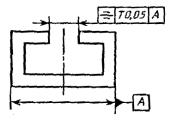

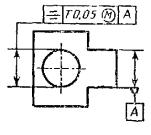

Допуск симметричности отверстия Т 0,05 База — плоскость симметрии поверхности А. |

|

|

|

Допуск симметричности осп отверстия |

|

|

11. Позиционный допуск |

|

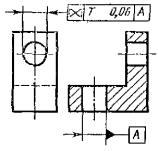

Позиционный допуск оси отверстия Æ 9,06 мм. |

|

|

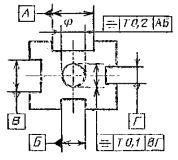

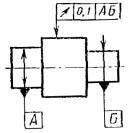

Позиционный допуск осей отверстий Æ 0,2 мм |

|

|

|

Позиционный допуск осей 4-х отверстий Æ 0,1 мм База — ось отверстия А (допуск |

|

|

|

Позиционный допуск 4-х отверстий Æ 0,1 мм |

|

|

|

Позиционный допуск 3-х резьбовых отверстий Æ 0,1 мм |

|

|

12. Допуск пересечения осей |

|

Допуск пересечения осей отверстий Т 0,06 |

|

13. Допуск радиального биения |

|

Допуск радиального биения вала относительно |

|

|

Допуск радиального биения поверхности |

|

|

|

Допуск радиального биения участка поверхности |

|

|

|

Допуск радиального биения отверстия 0,01 мм Первая база — поверхность Л. Вторая Допуск торцового биения относительно тех же |

|

|

14. Допуск торцового биения |

|

Допуск торцового биения на диаметре 20 мм |

|

15. Допуск биения в заданном направлении |

|

Допуск биения конуса относительно оси |

|

16. Допуск полного радиального биения |

|

Допуск полного радиального биения |

|

17. Допуск полного торцового биения |

|

Допуск полного торцового биения поверхности |

|

18. Допуск формы заданного профиля |

|

Допуск формы заданного профиля Т 0,04 |

|

19. Допуск формы заданной поверхности |

|

Допуск формы заданной поверхности |

|

20. Суммарный допуск параллельности и плоскостности |

|

Суммарный допуск параллельности и |

|

21. Суммарный допуск перпендикулярности и |

|

Суммарный допуск перпендикулярности и плоскостности |

|

22. Суммарный допуск наклона и плоскостности |

|

Суммарный допуск наклона и плоскостности |

Примечания:

1. В приведенных примерах допуски

соосности, симметричности, позиционные, пересечения осей, формы заданного

профиля и заданной поверхности указаны в диаметральном выражении.

Допускается указывать их в

радиусном выражении, например:

В ранее выпущенной

документации допуски соосности, симметричности, смещения осей от номинального

расположения (позиционного допуска), обозначенные соответственно знаками или текстом в технических требованиях,

следует понимать как допуски в радиусном выражении.

2.

Указание допусков формы и расположения поверхностей в текстовых документах или

в технических требованиях чертежа следует приводить по аналогии с текстом

пояснении к условным обозначениям допусков формы и расположения, приведенным в

настоящем приложении.

При этом поверхности, к которым

относятся допуски формы и расположения или которые приняты за базу, следует

обозначать буквами или проводить их конструкторские наименования.

Допускается вместо слов «допуск

зависимый» указывать знак и

вместо указаний перед числовым значением символов Æ ; R ; Т; Т/2 запись

текстом, например, «позиционный допуск оси 0,1 мм в диаметральном выражении»

или «допуск симметричности 0,12 мм в радиусном выражении».

3. Во вновь разрабатываемой

документации запись в технических требованиях о допусках овальности,

конусообразности, бочкообразности и седлообразности должна быть, например,

следующей: «Допуск овальности поверхности А 0,2 мм (полуразность

диаметров).

В технической документации,

разработанной до 01.01.80, предельные значения овальности, конусообразности,

бочкообразности и седлообразности определяют как разность наибольшего и

наименьшего диаметров.

(Измененная редакция, Изм. № 1).

СОДЕРЖАНИЕ

1. Общие требования . 1

2. Нанесение обозначений допусков . 2

3. Обозначение баз . 6

4. Указание номинального расположения . 9

5. Обозначение зависимых допусков . 9

Приложение 1. Форма и

размеры знаков . 10

Приложение 2. Примеры

указания на чертежах допусков формы и расположения поверхностей . 11

Обозначение допусков и посадок на чертежах.

Условное обозначение

на рабочих чертежах указывают в случаях

использования стандартного мерного и

режущего инструмента (разверток,

протяжек) и соответствующих предельных

калибров.

В числовом выражении

поля допусков преимущественно задают

на рабочих чертежах деталей при

использовании универсального

измерительного инструмента – в единичном

и мелкосерийном производстве, а также

при наладке станков в массовом

производстве.

Наиболее

предпочтительной формой указания поля

допусков является комбинированное. Для

размеров сопрягаемых поверхностей

конструктор может использовать любые

основные отклонения от A(a)

до Z(z).

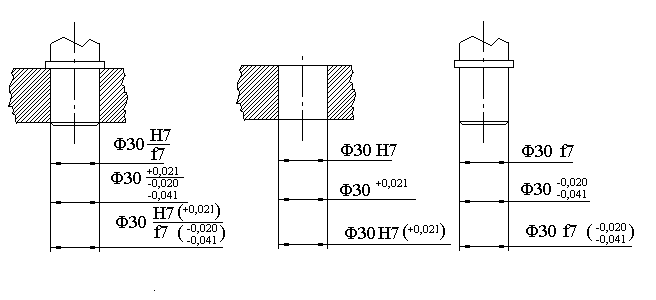

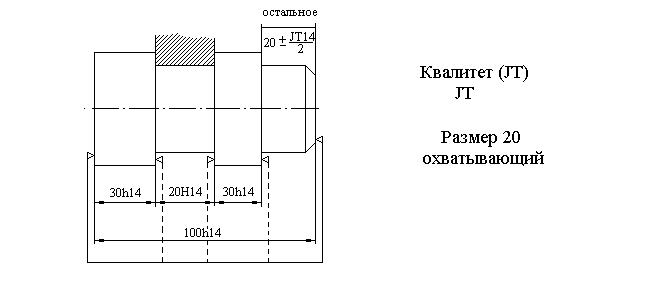

Для несопрягаемых

размеровконструктор использует

только два основных отклонения «Н» —

для охватывающих размеров, «h»

— для охватываемых размеров, в тех

случаях, когда размер трудно отнести к

охватываемым или охватывающим, допуск

назначают симметрично.

Допуски назначают

по 12…17 квалитету.

Если размер можно

охватить, например, штангенциркулем,

то он называется охватываемым.

Обычно на чертеже

рядом с номинальными эти поля допусков

не указывают, а предельные отклонения

несопрягаемых поверхностей указывают

общей записью в техническом требовании

на поле чертежа.

Неуказанные

предельные отклонения обозначают

следующим образом:

H14;

h14; t2/2

или H14; h14; IT14/2.

Допуски для

несопрягаемых поверхностей можно

назначить и по классам точности (спец.),

«неуказанных предельных отклонений».

Классы точности:

Точный (t1)IT12

Средний

(t2)IT14

Грубый

(t3)IT16

Очень грубый

(t4)IT17

Эти допуски получены

грубым округлением допусков квалитетов.

В машиностроении

рекомендуется для размеров металлических

деталей, обрабатываемых резанием, 14

квалитет.

Другая запись:

+t2;

—t2;t2/2.

Рекомендуется

первая запись. Эту запись допускается

дополнять поясняющими словами:

«Неуказанные

предельные отклонения размеров:

H14;

h14; t2/2»

Или

«Неуказанные

предельные отклонения размеров:

отверстий по H14,

валов по h14,

остальныхIT14/2.

Выбор посадок.

Переходные

посадкиотносятся к неподвижным и

применяются тогда, когда по эксплуатации

изделий требуется больше одной переборки

соединения. Неподвижность посадки

достигается крепежными средствами в

виде шпонок, штифтов, стопорных винтов.

Посадки с натягомпредназначены для образования неподвижных

соединений с высокой степенью

центрирования. Относительная неподвижность

деталей обеспечивается силами сцепления

(трения), возникающими на контактирующих

поверхностях в следствие их деформации.

Посадку считают годной, если при

наименьшем натяге гарантируется

неподвижность соединений, а при наибольшем

– прочность соединяемых деталей. При

этих условиях соединение передает

крутящий момент и осевую силу, а детали

не разрушаются от внутреннего напряжения

вызванных натягом.

NmaxFNmaxтабл NminFNminтабл Переходные посадки.

Используются в

неподвижных разъемных соединениях для

центрирования деталей, которые могут

периодически передвигаться вдоль вала

или быть смененными. Эти посадки малыми

NuS, что позволяет

собирать детали при небольших усилиях.

Для гарантии неподвижности деталей

дополнительно крепятся шпонками,

стопорными винтами.

Легкость сборки

и разборки соединений с переходными

посадками, а также характер этих посадок

определяется вероятностью получения

в них SиN.

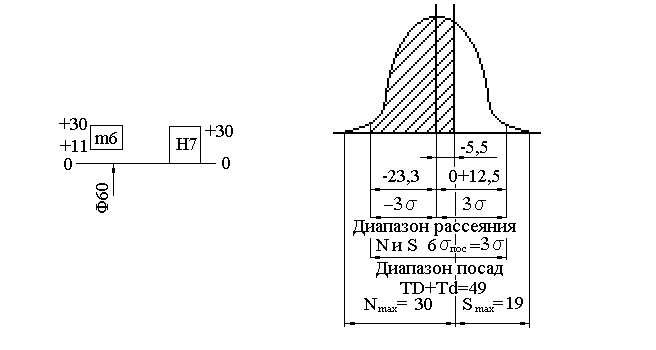

Рассмотрим методику

определения вероятного числа соединений

с натягами и зазорами в этих посадках

(вероятность получения зазора и натяга).

Дано соединение

Ф60H7/m6.

Натяг может быть

в пределах от 0до30мкмSот0до19мкм.

TNS=49мкм.

Считаем, что

рассеяние размеров отверстия и вала, а

также NиSподчиняется закону нормального

распределения и допуск деталей равен

полю рассеяния, т.е.

Т=6

Соседние файлы в папке Ещё одни лекции

- #

- #

- #

I. Предельные отклонения размеров

1. Предельные отклонения указываются на чертежах непосредственно после номинального размера условными обозначениями по общесоюзным стандартам на допуски и посадки или числовыми величинами.

П p и м e ч а н и е. В виде исключения допускается указывать наряду с условными обозначениями числовые величины отклонений.

2. При простановке размера в разрыве размерной линии обозначение отклонений или числовые их величины проставляются также в разрыве размерной линии.

Числовые величины отклонений проставляются одно над другим, верхнее над нижним.

При простановке размера над размерной линией обозначение отклонений или числовые их величины проставляются также над размерной линией.

Размер шрифта буквенных обозначений—такой же, как для простановки размеров, а цифровые величины отклонений указываются более мелким шрифтом.

3. Отклонение, равное нулю, на чертежах не проставляется.

4. При симметричном расположении поля допуска величина отклонения проставляется со знаком ± рядом с размерами и одинаковым с ними шрифтом.

5. Если наряду с условными обозначениями указываются также и числовые величины отклонений, то последние рекомендуется проставлять в скобках уменьшенным (в сравнении с номинальным размером) шрифтом.

6. Предельные отклонения размеров деталей, изображённых на чертеже в собранном виде, указываются в виде дроби: в числителе проставляются обозначение или числовые величины отклонений отверстия (охватывающей детали), а в знаменателе—обозначение или числовые величины отклонений вала (охватываемой детали).

При указании числовых величин отклонений допускаются надписи, поясняющие, к какой из деталей

относятся отклонения. Допускается также вместо одной проводить две размерные линии и отдельно указывать отклонения вала и отверстия с надписями, к какой детали

относятся отклонения.

П p и м e ч а н и е. При постановке номинального размера соединения в разрыве размерной линии черта, разделяющая отклонение отверстия и вала, может быть слита с размерной линией, т. е. отклонения отверстия проставляются над размерной линией, а вала под ней.

7. Если на чертеже соединения в собранном виде необходимо указать предельные отклонения только одной из сопрягаемых поверхностей, то необходимо пояснить надписью, к какой детали относятся отклонения.

II. Предельные отклонения формы и расположения поверхностей

8. Допустимые отклонения формы и расположения поверхностей, в случае необходимости их контроля, могут либо оговариваться в технических условиях и на свободном поле чертежа, либо указываться на изображении детали с использованием привед?нных ниже условных знаков и пояснительных надписей.