- С русского на:

- Английский

- С английского на:

- Русский

незаваренный кратер

Перейти к содержанию

«Незавершенное» или «не завершенное» — как правильно?

На чтение 3 мин Просмотров 479 Опубликовано 27.02.2022

Именно в таких словах люди чаще всего допускают ошибки. Дело в том, что не всегда понятно, как писать правильно: «незавершенное» или «не завершенное». В таком случае придется вспомнить правила русского языка.

Как пишется правильно: «незавершенное» или «не завершенное»?

Однако важно обращать внимание на то, чтобы они соответствовали контексту.

Какое правило применяется?

В данном случае необходимо вспомнить правило написания частицы «не» с прилагательными. Обычно слово должно писаться слитно, но есть некоторые исключения. К ним относятся такие варианты написания прилагательного:

- Раздельно «не» со словом нужно писать в том случае, когда рядом есть зависимое слово.

- Если имеется усиление отрицания или противопоставление с союзом «а».

Таким образом, слово может писаться как слитно, так и раздельно. Понять, какой вариант нужно использовать, можно только прочитав все предложение целиком.

Примеры предложений

- У меня осталось одно незавершенное дело. Разобраться с ним я планировал уже после приезда из командировки.

- Перед нами было не завершенное, а даже не начатое строительство. Поэтому стало ясно, что работы на участке будет достаточно.

Как писать неправильно?

кратер

→

кратеры — существительное, именительный п., мн. ч.

↳

кратеры — существительное, винительный п., мн. ч.

кратера

→

кратеры — существительное, именительный п., мн. ч.

↳

кратеры — существительное, винительный п., мн. ч.

↳

кратеры — существительное, родительный п., жен. p., ед. ч.

Часть речи: существительное

| Единственное число | Множественное число | |

|---|---|---|

| Им. |

кратер |

кратеры |

| Рд. |

кратера |

кратеров |

| Дт. |

кратеру |

кратерам |

| Вн. |

кратер |

кратеры |

| Тв. |

кратером |

кратерами |

| Пр. |

кратере |

кратерах |

Часть речи: существительное

| Единственное число | Множественное число | |

|---|---|---|

| Им. |

кратера |

|

| Рд. |

кратеры |

|

| Дт. |

кратере |

|

| Вн. |

кратеру |

|

| Тв. |

кратерой кратерою |

|

| Пр. |

кратере |

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Все отклонения от технологических параметров, вызванные небрежностью в работе, нарушением режимов и внешними причинами, часто не зависящими от сварщика, могут привести к возникновению дефектов в сварочном шве и околшовной зоне, попадающей в область термического воздействия. К дефектам приводит и нарушение технологических приемов как самого процесса сварки, так и некачественная подготовка, неисправность оборудования, отклонения от норм качества сварочных материалов, влияние погодных условий, низкая квалификация сварщика.

Возникновение дефектов часто связано с металлургическими и тепловыми явлениями, возникающими в процессе образования сварочной ванны и ее кристаллизации (горячие и холодные трещины, поры, шлаковые включения и т.д.; Эти дефекты снижают прочность и надежность сварного соединения, его герметичность и коррозионную стойкость. Все это может оказать значительное влияние на эксплуатационные возможности всей конструкции и даже вызвать ее разрушение.

Дефекты сварочных швов могут быть наружными и внутренними.

Наружные дефекты сварочных швов

К наружным дефектам сварных швов (рис.1) относят нарушение размеров и формы шва, подрезы и другие отклонения, которые могут быть обнаружены при внешнем осмотре сварного соединения.

Нарушение формы и размеров сварного шва чаще всего вызваны колебаниями напряжения в электрической сети, небрежностью в работе или низкой квалификацией сварщика, проявляющейся в неправильном выборе режимов, неточном направлении электрода и методике его перемещения. Дефекты проявляются в неодинаковой ширине сварочного шва по его длине, в неравномерности катета угловых швов, чрезмерной выпуклости и резких переходах от основного металла к наплавленному. Отклонения от размеров и формы сварного соединения, проявляющиеся в угловых швах, связаны с неправильной подготовкой кромок, неравномерной скоростью сварки, а также с несвоевременным контрольным обмером шва. При автоматической и полуавтоматической сварке эти дефекты чаще всего связаны с колебаниями напряжения, проскальзыванием проволоки в подающих роликах, нарушениями режимов сварки.

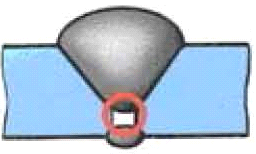

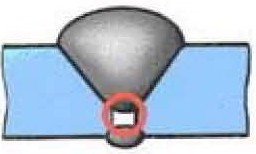

Непровар — местное отсутствие сплавления между свариваемыми элементами, между основным и наплавленным металлом или отдельными слоями шва при многослойной сварке. Причинами непровара являются некачественная подготовка свариваемых кромок (окалина, ржавчина, малый зазор, излишнее притупление и т.д.), большая скорость сварки, смещение электрода с оси стыка, недостаточная сила тока. В результате непровара снижается сечение шва и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения. При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40%. Большие непровары корня шва могут снизить прочность до 70%. Поэтому если непровар превышает допустимую величину, участок шва подлежит удалению с последующей переваркой.

Подрез — дефект, наиболее часто встречающийся при сварке. Он выражен в виде углубления по линии сплавления сварного шва с основным металлом. В результате подреза происходит местное уменьшение толщины основного металла, что приводит к снижению прочности. Особенно опасен подрез в случаях, когда он расположен перпендикулярно действующим рабочим напряжениям. Подрез возникает обычно при повышенном напряжении дуги с завышенной скоростью сварки, когда одна из кромок проплавляется глубже, жидкий металл стекает на горизонтальную плоскость и его не хватает для заполнения канавки. При сварке угловых швов подрезы возникают в основном из-за смещения электрода в сторону вертикальной стенки, что вызывает значительный разогрев, плавление и стекание металла на горизонтальную полку. В стыковых швах подрезы образуются при сварке на больших токах и при неправильном положении присадочного материала. К подрезу могут привести увеличенные углы разделки кромок. Этот дефект обнаруживается визуально и при отклонениях выше установленной нормы полежит переварке с предварительной зачисткой. Подрезы небольшой протяженности, ослабляющие сечение шва не более чем на 5% в конструкциях, работающих под действием статических нагрузок можно считать допустимыми. В конструкциях, работающих на выносливость, подрезы недопустимы.

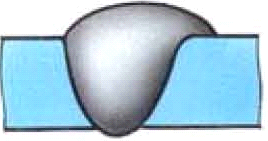

Наплыв — проявляется в виде натекания металла шва на поверхность основного металла без сплавления с ним. Наплывы резко изменяют очертания швов и тем самым снижают выносливость констукции. Причиной этого дефекта может стать пониженное напряжение дуги, наличие окалины на свариваемых кромках, медленная сварка, когда появляются излишки расплавленного присадочного металла. Чаще всего наплывы возникают при сварке горизонтальных швов на вертикальной плоскости. При сварке кольцевых поворотных стыков наплывы могут возникать при неправильном расположении электрода относительно оси шва. Наплывы большой протяженности недопустимы.

Прожог — сквозное проплавление обычно возникает из-за большого тока при малой скорости сварки. Проявляется он в виде сквозного отверстия в сварочном шве, которое возникает в результате утечки сварочной ванны. При многослойной сварке прожог возникает в процессе выполнения первого прохода шва. Причинами прожога могут стать — завышенный зазор между свариваемыми кромками, недостаточная толщина подкладки или неплотное ее прилегание к основному металлу, что создает предпосылку для утечки сварочной ванны. Прожог может образоваться при внезапной остановке подачи защитного газа. При сварке поворотных кольцевых стыков прожоги вызываются неправильным расположением электрода относительно зенита. Дефект обнаруживается визуально и переваривается после предварительной зачистки. Ожоги вызываются попаданием жидкого металла на участки, которые находятся вне сварного шва.

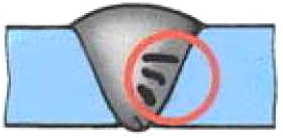

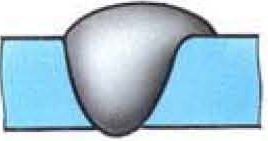

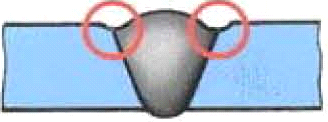

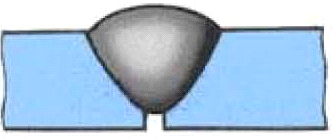

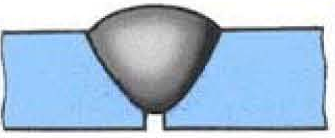

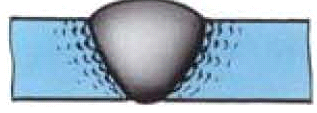

Незаваренный кратер — дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки. В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины. Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов. Кратеры часто являются причиной начала развития трещин и поэтому недопустимы. Их зачищают и заваривают.

Поверхностное окисление — окалина или пленка оксидов на поверхности сварного соединения. Поверхностное окисление зависит от плохой защиты сварочной ванны, качества подготовки свариваемых кромок, неправильной регулировки подачи защитного газа, его составом, большим вылетом электрода.

Свищ — воронкообразное углубление в сварочном шве, развивающееся из раковины или большой поры. Причиной развития свища чаще всего является некачественная подготовка поверхности и присадочной проволоки под сварку. Дефект обнаруживается визуально и подлежит переварке.

Внутренние дефекты сварочных швов

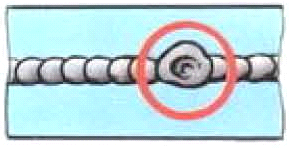

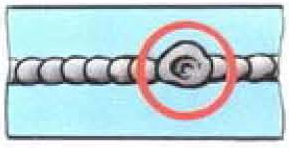

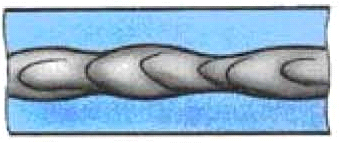

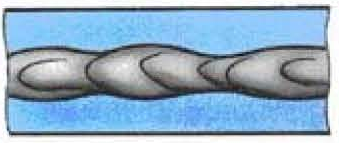

Трещины бывают холодные и горячие (рис. 2). Трещины могут быть как наружными, так и внутренними. Это самые опасные дефекты сварного соединения, часто приводящие к его разрушению. Проявляются они в виде разрыва в сварном шве или в прилегающих к нему зонах. Сначала трещины образуются с очень малым раскрытием, но под действием напряжений их распространение может быть соизмеримо со скоростью звука, в результате чего происходит разрушение конструкции. Причинами образования трещин являются большие напряжения, возникающие при сварке. Чаще всего трещины проявляются при сварке высокоуглеродистых и легированных сталей в результате быстрого охлаждения сварочной ванны. Вероятность появления трещин увеличивается при жестком закреплении свариваемых деталей.

Горячие трещины — появляются в процессе кристаллизации металла при температурах 1100 —1300°С вследствие резкого снижения пластических свойств и развития растягивающих деформаций. Появляются горячие трещины на границах зерен кристаллической решетки. Появлению горячих трещин способствует повышенное содержание в металле шва углерода, кремния, водорода, никеля, серы и фосфора. Горячие трещины могут возникать как в массиве шва, так и в зоне термического влияния. Распространяться горячие трещины могут как вдоль, так и поперек шва. Они могут быть внутренними или выходить на поверхность.

Холодные трещины — возникают при температурах ниже 120°С, то есть сразу после остывания сварочного шва. Кроме того, холодные трещины могут возникнуть и через длительный промежуток времени. Причиной появления холодных трещин являются сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла. Причиной появления холодных трещин может стать растворенный атомарный водород, не успевший выделиться во время сварки. Причинами попадания водорода могут служить непросушенные швы или сварочные материалы, нарушения защиты сварочной ванны.

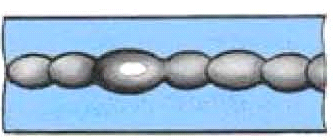

Поры — представляют собой полости внутри шва, заполненные не успевшим выделиться газом (в первую очередь водородом). Они могут быть округлой или вытянутой формы, а их размеры зависят от размеров пузырьков образовавшихся газов. Поры могут быть одиночными или развиваться целой цепочкой вдоль сварочного шва. Основными причинами появления пор являются: присутствие вредных примесей в основном или присадочном металлах, ржавчина или другие загрязнения, не удаленные со свариваемых кромок перед сваркой. Повышенное содержание углерода также способствует появлению пор. Поры могут появляться при нарушениях защиты сварочной ванны, повышенной скорости сварки. Основной причиной появления пор при сварке плавящимся электродом является отсыревшее покрытие. Одиночные поры не опасны, но их цепочка влияет на прочность сварного соединения. Участок сварочного шва, в котором присутствуют поры, подлежит переварке предварительной механической зачисткой.

Шлаковые включения — это дефекты сварного шва, выраженные в наличии полостей, заполненных не успевшим всплыть шлаком. Образование шлаковых включений происходит при некачественной подготовке свариваемых кромок и присадочного материала, завышенной скорости сварки или плохой защите ванны. При сварке в защитных газах шлаковые включения встречаются редко. Шлаковые включения могут иметь размер до нескольких десятков миллиметров и поэтому являются очень опасными. Участок шва, на котором шлаковые включения превышают допустимые нормы, подлежит вырубке переварке.

Вольфрамовые включения — возникают при нарушении защиты сварочной ванны при сварке неплавящимся вольфрамовым электродом. Кроме этого вольфрамовые включения возникают при коротких замыканиях или завышенной плотности тока. Особенно часто встречаются вольфрамовые включения при сварке алюминия и его сплавов, в которых вольфрам нерастворим.

Оксидные включения — образуются в результате образования труднорастворимых тугоплавких пленок. Чаще всего они возникают вследствие значительных поверхностных загрязнений или при нарушениях защиты сварочной ванны. Являясь прослойкой в массиве шва, оксидные включения резко снижают прочность сварного соединения могут привести к его разрушению под приложенной в процессе эксплуатации нагрузкой.

Подборка по базе: Практическая работа 5 тема .pdf, Практическая работа № 1 _информатика _Гурьянова Т.docx, Самостоятельная работа тема 4.pdf, Практическая работа 2. Педагогика.doc, Практическая работа №6.docx, Корпортативные финансы. Курсовая работа.docx, Практическая работа.docx, курсовая работа на тему Нарушение правил дорожного движения и эк, Проверочная работа окр мир.docx, самостоятельная работа.docx

Практическая работа

Внешние дефекты сварных соединений и определение причин их возникновения

Цель работы: Формирование практических умений определение дефектов сварных соединений и причины их возникновения.

В конце выполнения практической работы студенты будут:

- Знать внешние виды дефектов и причины их возникновения

Теоретические основы

Дефекты сварных соединений и причины их образования

К дефектам сварных соединений относятся различные отклонения от установленных норм и технических требований, которые уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции.

Наиболее часто встречающиеся дефекты сварных соединений можно разделить на следующие основные группы:

- дефекты формы и размеров сварных швов;

- дефекты макро- и микроструктуры;

- деформации и коробление сварных конструкций.

Дефекты формы и размеров сварных швов

Обычно форма и размеры швов устанавливаются стандартами, правилами и нормами, техническими условиями и указывается на рабочих чертежах.

При сварке плавлением наиболее частыми дефектами сварных соединений являются:

- неполномерность шва;

- неравномерная его ширина и высота

- крупная чешуйчатость, бугристость, наличие седловин.

При автоматической сварке дефекты возникают вследствие колебания напряжения в сети, проскальзывания проволоки в подающих роликах, неравномерной скорости сварки из-за люфтов в механизме передвижения, неправильного угла наклона электрода, протекания жидкого металла в зазор. При ручной и полуавтоматической сварках дефекты могут быть вызваны

недостаточной квалификацией сварщика, нарушением технологических приемов, плохим качеством электродов и других сварочных материалов.

Для сварки давлением (например, точечной) характерными дефектами является неравномерный шаг точек, глубокие вмятины, смещение осей стыкуемых деталей.

Нарушение формы и размеров шва зачастую свидетельствует о наличии таких дефектов (образцы), как наплывы(натеки), подрезы, прожоги.

Наплывы (натеки) образуются чаще всего при сварке горизонтальными швами вертикальных поверхностей в результате натекания жидкого металла на кромки холодного основного металла. Они могут быть местными, в виде отдельных застывших капель, или же иметь значительную протяженность вдоль шва. Причинами возникновения наплывов является:

- большая величина сварочного тока,

- длинная дуга,

- неправильное положение электрода,

- большой угол наклона изделия при сварке на подъем и спуск.

В кольцевых швах наплывы образуются при недостаточном или излишнем смещении электрода от зенита. В местах наплывов часто выявляются непровары, трещины и другие дефекты.

Подрезы представляют собой углубления (канавки), образующиеся в основном металле вдоль края шва при завышенном сварочном токе и длинной дуге, так как в этом случае увеличивается ширина шва и сильнее оплавляются кромки.

При сварке угловыми швами подрезы возникают в основном из-за смещения электрода в сторону от вертикальной стенки, что вызывает значительный разогрев, плавление и стекание металла на горизонтальную полку. В результате на вертикальной полке появляются подрезы, а на горизонтальной – наплывы.

При газовой сварке подрезы образуются из-за повышенной мощности сварочной горелки.

Подрезы приводят к ослаблению сечения основного металла и могут явиться причиной разрушения сварного соединения.

Прожоги – это проплавление основного или наплавленного металла с возможным образованием сквозных отверстий. Они возникают вследствие недостаточного притупления кромок, большого зазора между ними, завышенного сварного тока или мощности горелки при невысоких скоростях сварки. Особенно часто прожоги наблюдаются в процессе сварки тонкого металла и при выполнении первого прохода многослойного шва. Кроме того, прожоги могут иметь место в результате поджатия флюсовой подушки или медной прокладки (автоматическая сварка), а также при увеличении продолжительности сварки, малом усилии сжатия и наличии загрязнений на поверхностях свариваемых деталей или электродах (точечная и шовная контактные сварки).

Незаваренные кратеры образуются в случае резкого обрыва дуги в конце сварки. Они уменьшают сечение шва и могут явиться очагами образования трещин.

Дефекты макроструктуры. К дефектам макроструктуры, выявляемым при увеличении не более чем в 10 раз, относятся газовые поры, шлаковые включения, непровары, трещины.

Газовые поры образуются в сварных швах вследствие быстрого затвердевания газонасыщенного расплавленного металла, при котором выделяющиеся газы не успевают выйти в атмосферу.

Трещина сварного соединения — дефект сварного соединения в виде разрыва сварном шве и (или)прилегающих к нему зонах.

Трещина являются наиболее опасными дефектами сварного шва и могут быть микро или макроскопическими, а в зависимости от условий их образования-горячими или холодными.

Непровар – этот дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

Порядок выполнения работы

- Ознакомьтесь с теоретическим материалом

- Заполните таблицу

| Наименования | Эскиз | Определения | Причина возникновения | Способ исправления |

| Наружные дефекты | ||||

- Сделайте вывод

Оформление результатов работы

- Напишите отчет, в котором укажите название и цель работы.

- Сформулируйте выводы по результатам работы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

- Назовите основные виды дефектов сварных соединений.

- Что является причиной возникновения дефектов сварных соединений?

- В каких случаях могут образоваться дефекты и как их можно избежать?

Литература

- В.И.Маслов «Сварочные работы»

- Г.Г.Чернышов «Сварочное дело»

- М.В.Ханапетов «Контроль качества сварных соединений»

- НК сварных швов, выполненных сваркой плавлением. Визуальный контроль.EN970:1997

.

Таб. 1 Дефекты сварных швов и соединений

| № п/п | Наименование | Причины |

| 1 |   Кратеры |

|

| 2 |   Поры |

|

| 3 |

Включение шлака |

|

| 4 |

Несплавления |

|

| 5 | Наплыв

|

|

| 6 | Свищи

|

|

| 7 | Подрезы  |

|

| 8 |   Непровар |

|

| 9 |

Прожог

|

|

| 10 |   Неравномернаяформа шва |

|

| 11 |   Трещины |

|

| 12 |   Перегрев (пережог) металла |

|